-

重塑組織再生未來(lái):BIONOVA X 打造可變形生物醫(yī)學(xué)支架

-

ELVEFLOW賦能血氨檢測(cè),效率超傳統(tǒng)實(shí)驗(yàn)室10倍

-

人類(lèi)微心臟模型助力精細(xì)醫(yī)療與藥物研發(fā)

-

CERO全自動(dòng)3D細(xì)胞培養(yǎng),**hiPSC心肌球培養(yǎng)難題

-

皮膚移植3D生物打印調(diào)控血管分支新路徑

-

3D生物打印tumor模型,改寫(xiě)免疫tumor學(xué)研究格局

-

高效刻蝕 WSe?新方案!CIONE-LF 等離子體系統(tǒng)實(shí)操

-

等離子體處理 PDMS 效果不穩(wěn)定的原因

-

生物3D打印模型突破先天性心臟病***困境!

-

Accutrol重新定義管道數(shù)字化氣流監(jiān)測(cè)標(biāo)準(zhǔn)

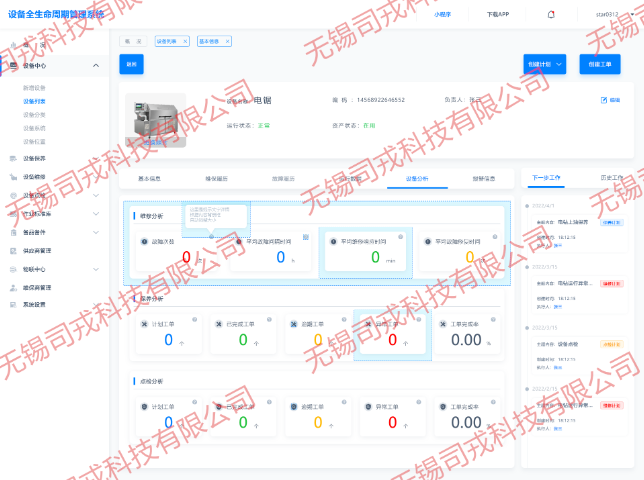

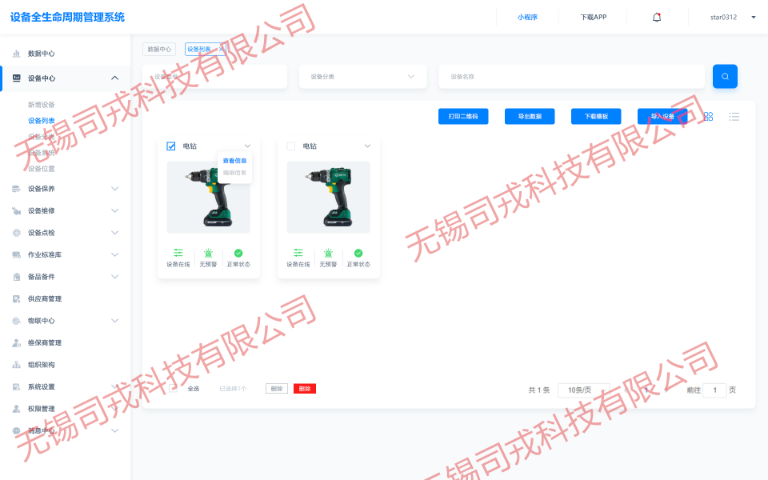

山西一站式設(shè)備全生命周期管理系統(tǒng)

智能臺(tái)帳管理:構(gòu)建設(shè)備數(shù)字基因庫(kù)傳統(tǒng)設(shè)備臺(tái)帳依賴人工錄入,存在數(shù)據(jù)滯后、信息孤島等問(wèn)題。現(xiàn)代系統(tǒng)通過(guò)物聯(lián)網(wǎng)技術(shù)實(shí)現(xiàn):自動(dòng)數(shù)據(jù)采集:RFID標(biāo)簽、智能傳感器實(shí)時(shí)上傳設(shè)備位置、運(yùn)行參數(shù)、維修記錄等信息數(shù)字孿生建模:為每臺(tái)設(shè)備創(chuàng)建虛擬鏡像,動(dòng)態(tài)映射物理狀態(tài)與虛擬模型知識(shí)圖譜關(guān)聯(lián):整合技術(shù)文檔、故障案例、備件信息,形成結(jié)構(gòu)化知識(shí)庫(kù)案例:某汽車(chē)工廠應(yīng)用數(shù)字孿生技術(shù)后,設(shè)備故障預(yù)測(cè)準(zhǔn)確率提升至92%,非計(jì)劃停機(jī)時(shí)間減少65%。連接設(shè)備傳感器,實(shí)時(shí)采集振動(dòng)、溫度等數(shù)據(jù),驗(yàn)證調(diào)試參數(shù)是否達(dá)標(biāo)。山西一站式設(shè)備全生命周期管理系統(tǒng)

智能決策支持提升單人效率:維修知識(shí)庫(kù)與AR輔助痛點(diǎn):新員工依賴經(jīng)驗(yàn)豐富的師傅指導(dǎo),故障解決效率低。系統(tǒng)功能:沉淀歷史維修案例、操作手冊(cè)、故障樹(shù)分析(FTA)到知識(shí)庫(kù)。通過(guò)AR眼鏡或手機(jī)APP實(shí)時(shí)顯示設(shè)備內(nèi)部結(jié)構(gòu)、維修步驟視頻。案例:某航空企業(yè)通過(guò)AR輔助維修,新員工維修時(shí)間從4小時(shí)縮短至1.5小時(shí),培訓(xùn)周期縮短50%。人力優(yōu)化:1名高級(jí)技師可同時(shí)指導(dǎo)5名新員工,人力需求降低40%。預(yù)測(cè)性維護(hù)減少緊急響應(yīng)傳統(tǒng)模式:設(shè)備突發(fā)故障時(shí),需臨時(shí)抽調(diào)多人加班搶修,人力成本激增。系統(tǒng)解決方案:基于振動(dòng)、溫度等數(shù)據(jù)預(yù)測(cè)故障,提前安排計(jì)劃性維護(hù)。維護(hù)資源(人員、備件)提前到位,避免緊急調(diào)配。數(shù)據(jù):某半導(dǎo)體企業(yè)通過(guò)預(yù)測(cè)性維護(hù),緊急維修次數(shù)減少70%,加班工時(shí)下降65%,年節(jié)省加班費(fèi)超百萬(wàn)元。西藏通用設(shè)備全生命周期管理平臺(tái)基于機(jī)器學(xué)習(xí)模型分析歷史數(shù)據(jù),預(yù)測(cè)設(shè)備剩余壽命(RUL)或潛在故障點(diǎn)。

預(yù)測(cè)性維護(hù)(PdM)的增效邏輯數(shù)據(jù)驅(qū)動(dòng)決策:通過(guò)傳感器(振動(dòng)、溫度、油液分析)實(shí)時(shí)采集設(shè)備狀態(tài)數(shù)據(jù),上傳至設(shè)備管理系統(tǒng)。系統(tǒng)內(nèi)置AI算法(如隨機(jī)森林、LSTM)分析數(shù)據(jù)趨勢(shì),預(yù)測(cè)故障時(shí)間(RUL, Remaining Useful Life)。動(dòng)態(tài)工單生成:當(dāng)系統(tǒng)檢測(cè)到設(shè)備健康度(EHI)低于閾值時(shí),自動(dòng)生成預(yù)測(cè)性工單(如“齒輪箱軸承剩余壽命≤15天,建議檢修”)。工單優(yōu)先級(jí)根據(jù)故障風(fēng)險(xiǎn)等級(jí)(高/中/低)動(dòng)態(tài)調(diào)整,優(yōu)先處理高風(fēng)險(xiǎn)任務(wù)。增效效果:進(jìn)一步減少非計(jì)劃停機(jī)(某電廠實(shí)施PdM后,非計(jì)劃停機(jī)時(shí)間較PM模式再減少30%)。避免過(guò)度維護(hù)(在必要時(shí)維修),延長(zhǎng)備件使用壽命。

實(shí)時(shí)監(jiān)控與動(dòng)態(tài)調(diào)度,比較大化設(shè)備利用率:設(shè)備全生命周期管理系統(tǒng)通過(guò)傳感器、IoT設(shè)備實(shí)時(shí)采集設(shè)備運(yùn)行數(shù)據(jù)(如轉(zhuǎn)速、溫度、振動(dòng)、能耗),結(jié)合歷史記錄構(gòu)建設(shè)備健康檔案。效果:某汽車(chē)零部件廠商通過(guò)系統(tǒng)發(fā)現(xiàn)某沖壓機(jī)日均閑置4小時(shí),調(diào)整生產(chǎn)計(jì)劃后利用率從65%提升至88%,年產(chǎn)能增加15%。智能任務(wù)分配基于設(shè)備狀態(tài)、訂單優(yōu)先級(jí)、工藝要求,系統(tǒng)自動(dòng)生成比較好生產(chǎn)排程,避免設(shè)備過(guò)載或閑置。案例:某電子廠引入動(dòng)態(tài)調(diào)度算法后,生產(chǎn)線換模時(shí)間從45分鐘縮短至12分鐘,訂單交付周期壓縮30%。可視化看板管理集成設(shè)備運(yùn)行狀態(tài)、生產(chǎn)進(jìn)度、故障預(yù)警等信息,通過(guò)數(shù)字孿生技術(shù)實(shí)時(shí)映射到3D看板,幫助管理人員快速?zèng)Q策。數(shù)據(jù):某機(jī)械企業(yè)通過(guò)看板發(fā)現(xiàn)某焊接工序瓶頸,優(yōu)化后整體生產(chǎn)線效率提升22%。設(shè)備全生命周期管理系統(tǒng)在企業(yè)的應(yīng)用已從單純的“設(shè)備管理工具”升級(jí)為“企業(yè)數(shù)字化轉(zhuǎn)型的戰(zhàn)略支點(diǎn)”。

維修成本縮減:從“被動(dòng)維修”到“預(yù)測(cè)性維護(hù)”:實(shí)時(shí)監(jiān)測(cè)與異常預(yù)警傳統(tǒng)模式:人工巡檢后需返回辦公室上傳數(shù)據(jù),異常發(fā)現(xiàn)滯后,易導(dǎo)致設(shè)備故障擴(kuò)大,維修成本增加。數(shù)字化方案:系統(tǒng)設(shè)定參數(shù)閾值(如軸承振動(dòng)≤4.5mm/s),超限后立即推送警報(bào)至巡檢人員和管理端,實(shí)現(xiàn)快速響應(yīng)。通過(guò)機(jī)器學(xué)習(xí)分析歷史數(shù)據(jù),預(yù)測(cè)設(shè)備故障風(fēng)險(xiǎn)(如軸承壽命剩余時(shí)間),提前生成維修工單,避免突發(fā)故障。效果:備件庫(kù)存周轉(zhuǎn)率提升,無(wú)效巡檢路線減少,運(yùn)維成本降低30%-50%。維修資源精細(xì)調(diào)配傳統(tǒng)模式:維修人員需到現(xiàn)場(chǎng)排查故障,耗時(shí)且可能因備件不足導(dǎo)致二次返工,增加維修成本。數(shù)字化方案:巡檢數(shù)據(jù)與備件庫(kù)存系統(tǒng)聯(lián)動(dòng),自動(dòng)觸發(fā)采購(gòu)申請(qǐng),維修人員攜帶正確備件直達(dá)現(xiàn)場(chǎng),減少等待時(shí)間。效果:維修方案匹配時(shí)間縮短,80%以上任務(wù)實(shí)現(xiàn)全自動(dòng)派單,緊急維修費(fèi)用下降40%-60%。對(duì)關(guān)鍵設(shè)備(如壓力容器、特種設(shè)備)進(jìn)行全生命周期安全評(píng)估,及時(shí)消除隱患,降低事故風(fēng)險(xiǎn)。河北化工設(shè)備全生命周期管理軟件

能源企業(yè)通過(guò)全生命周期管理,將設(shè)備安全事故率降低80%,避免因停產(chǎn)導(dǎo)致的巨額損失。山西一站式設(shè)備全生命周期管理系統(tǒng)

設(shè)備維護(hù)決策:從“被動(dòng)維修”到“預(yù)測(cè)性維護(hù)”:備件更換周期優(yōu)化:傳統(tǒng)痛點(diǎn):備件更換依賴固定周期(如每月更換濾芯),易導(dǎo)致過(guò)度維護(hù)或提前失效。系統(tǒng)支持:集成設(shè)備傳感器數(shù)據(jù)(如振動(dòng)、溫度、壓力),通過(guò)機(jī)器學(xué)習(xí)模型預(yù)測(cè)備件剩余壽命。生成動(dòng)態(tài)維護(hù)計(jì)劃,在備件接近失效時(shí)觸發(fā)更換,避免浪費(fèi)。決策價(jià)值:延長(zhǎng)備件使用壽命20%-30%,減少非必要更換。降低維護(hù)成本(如人工、備件、停機(jī))15%-25%。設(shè)備升級(jí)與淘汰決策:傳統(tǒng)痛點(diǎn):設(shè)備老化導(dǎo)致備件成本激增,但缺乏數(shù)據(jù)支持淘汰或升級(jí)決策。系統(tǒng)支持:分析設(shè)備歷史維修記錄與備件消耗趨勢(shì),計(jì)算設(shè)備全生命周期成本(采購(gòu)價(jià)+維護(hù)費(fèi)+備件費(fèi)+停機(jī)損失)。對(duì)比設(shè)備升級(jí)成本(如新設(shè)備采購(gòu)價(jià)-舊設(shè)備殘值)與繼續(xù)維護(hù)成本,生成設(shè)備經(jīng)濟(jì)性評(píng)估報(bào)告。決策價(jià)值:避免因設(shè)備過(guò)度使用導(dǎo)致的“維修黑洞”(如年維護(hù)成本超過(guò)設(shè)備殘值)。為設(shè)備投資、租賃或外包決策提供量化依據(jù)。山西一站式設(shè)備全生命周期管理系統(tǒng)

- 廣東化工預(yù)測(cè)性維護(hù)系統(tǒng)多少錢(qián) 2025-12-12

- 寧夏化工預(yù)測(cè)性維護(hù)系統(tǒng)公司 2025-12-12

- 湖北小程序預(yù)測(cè)性維護(hù)系統(tǒng)企業(yè) 2025-12-12

- 甘肅智慧預(yù)測(cè)性維護(hù)系統(tǒng)哪家好 2025-12-12

- 河北小程序預(yù)測(cè)性維護(hù)系統(tǒng)公司 2025-12-12

- 宿遷通用預(yù)測(cè)性維護(hù)系統(tǒng)服務(wù) 2025-12-12

- 杭州智能預(yù)測(cè)性維護(hù)系統(tǒng)價(jià)格 2025-12-12

- 蘇州企業(yè)預(yù)測(cè)性維護(hù)系統(tǒng)企業(yè) 2025-12-12

- 手機(jī)預(yù)測(cè)性維護(hù)系統(tǒng)服務(wù) 2025-12-12

- 遼寧企業(yè)預(yù)測(cè)性維護(hù)系統(tǒng)報(bào)價(jià) 2025-12-12

- 浙江購(gòu)買(mǎi)商管ERP軟件系統(tǒng) 2025-12-15

- 鹽城哪些樓宇智能化系統(tǒng)設(shè)備 2025-12-15

- 靜安區(qū)好的戶外裸眼3D設(shè)計(jì) 2025-12-15

- 重慶嵌入式液晶屏升降器安裝公司 2025-12-15

- 常州智能化打印紙 2025-12-15

- 滄州高精度電器按鍵面板UV打印機(jī)價(jià)位 2025-12-15

- 準(zhǔn)格爾旗什么是數(shù)字化轉(zhuǎn)型產(chǎn)品介紹 2025-12-15

- 楊浦區(qū)云服務(wù)操作 2025-12-15

- 山西制造MES系統(tǒng)品牌 2025-12-15

- 重慶POS收銀系統(tǒng)檢修 2025-12-15