貴州新鮮西紅柿加工生產線工藝

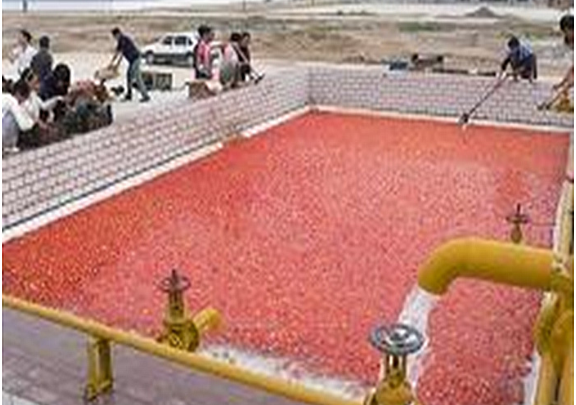

去皮后的番茄被送入破碎機,經過精細破碎后形成番茄漿。接著,番茄漿進入酶解罐,通過添加特定酶制劑進行酶解處理,以軟化纖維、提高出汁率,并增加產品的風味和口感。酶解過程嚴格控制溫度和時間,確保比較佳效果。經過酶解的番茄漿進入濃縮系統(tǒng),通過真空濃縮技術去除多余水分,提高產品濃度。同時,根據市場需求和消費者口味偏好,在濃縮過程中加入適量的糖、鹽、香料等調味料進行調味。調味后的番茄制品口感醇厚、風味獨特。調味濃縮后的番茄制品被送入自動化灌裝線,通過精密的灌裝設備將產品精確地注入包裝容器中。隨后,采用先進的封口技術確保包裝密封性良好,防止外界污染和氧氣進入,從而延長產品的保質期和保持其新鮮度。番茄加工生產線易于清洗消毒,保持衛(wèi)生。貴州新鮮西紅柿加工生產線工藝

上海果豐的維護頻率方案不僅服務于自身客戶,更通過技術輸出推動行業(yè)標準化。其參與制定的《番茄加工設備維護規(guī)范》已被新疆、內蒙古等主產區(qū)采納為地方標準,要求企業(yè)日檢記錄保存期不少于2年,月檢報告需經第三方審核。數(shù)據顯示,采用標準化維護體系的企業(yè),設備壽命平均延長3-5年,單位產品能耗降低12%-18%。目前,上海果豐的維護服務已覆蓋全球127家客戶,通過遠程診斷中心每年處理技術咨詢1.2萬次。公司技術總監(jiān)表示:“維護頻率的標準化不是束縛,而是幫助客戶建立數(shù)據驅動的決策能力。”在這種理念下,中國番茄加工設備的國際競爭力持續(xù)提升,2024年出口額同比增長25%,其中上海果豐貢獻率達38%。河南自動化番茄加工生產線哪里有破碎機采用耐磨材料,延長使用壽命。

上海果豐的技術優(yōu)勢體現(xiàn)在對加工全流程的精確控制。在原料處理環(huán)節(jié),其開發(fā)的AI分揀系統(tǒng)通過光譜分析技術,可識別出98%的霉變果與未成熟果,較人工分揀效率提升5倍;在濃縮階段,采用三級蒸發(fā)器組合工藝,將能耗從傳統(tǒng)設備的85kW·h/噸降至62kW·h/噸,同時通過冷凝水回收系統(tǒng)實現(xiàn)水循環(huán)利用率92%;在殺菌環(huán)節(jié),其研發(fā)的脈沖強光殺菌裝置可在0.1秒內殺滅耐熱菌,較傳統(tǒng)蒸汽殺菌節(jié)能60%,且完全保留番茄的天然風味。以內蒙古某企業(yè)為例,其引進的果豐1200噸/日生產線,通過參數(shù)優(yōu)化實現(xiàn)了產品定制化生產:夏季生產Brix 28%的濃縮醬供出口,冬季切換至Brix 12%的番茄汁供國內餐飲渠道,設備利用率達98%。數(shù)據顯示,采用果豐技術的企業(yè),產品合格率從行業(yè)平均的92%提升至99.5%,客戶投訴率下降76%。

在生產線的各個環(huán)節(jié),均設有嚴格的質量檢測與控制點。通過人工抽檢與在線檢測設備相結合的方式,對原料、半成品及成品進行全方面、多角度的檢測,確保產品符合國家和行業(yè)標準,以及客戶對品質的要求。完成所有加工工序的番茄制品,經過精心包裝后,被送入倉庫等待發(fā)貨。根據客戶需求,產品將通過冷鏈物流或普通貨運等方式,安全、快速地送達目的地。先進的倉儲管理系統(tǒng)和物流追蹤技術,確保了產品在整個供應鏈中的可追溯性和安全性。自動化番茄加工生產線,減少人工操作誤差。

在番茄加工生產線的起點,新鮮采摘的番茄通過冷鏈運輸迅速抵達工廠。首先,它們被送入原料接收區(qū),經過初步篩選,去除雜質和不符合標準的果實。隨后,進入預處理階段,通過噴淋清洗去除表面泥土和污垢,同時利用高科技設備檢測農藥殘留,確保原料的安全與純凈。預處理后的番茄進入智能分級系統(tǒng),根據大小、色澤和成熟度進行精確分類。分級后的番茄隨即進入去皮工序,采用先進的蒸汽或熱水噴淋技術,結合機械摩擦,實現(xiàn)高效去皮而不損傷果肉。這一過程不只保留了番茄的營養(yǎng)成分,還提升了產品的外觀品質。調味系統(tǒng)精確調配,賦予番茄新風味。番茄加工生產線哪里有

生產線末端設有異物剔除裝置,提升產品純凈度。貴州新鮮西紅柿加工生產線工藝

調味完成的番茄制品被送入自動化灌裝線。這里,高速運轉的灌裝設備將產品精確地注入到預先準備好的包裝容器中。隨后,封口機迅速而準確地完成封口操作,確保包裝密封性良好。這一環(huán)節(jié)不只提高了生產效率,還減少了人為因素對產品質量的影響。灌裝封口后的番茄制品需要進入殺菌設備進行高溫殺菌處理。通過高溫蒸汽或熱水的作用徹底殺滅產品中的微生物與細菌確保產品的安全衛(wèi)生。殺菌完成后產品迅速進入冷卻系統(tǒng)進行降溫處理以避免高溫對產品品質的破壞。這一環(huán)節(jié)對于保證產品的保質期與口感至關重要。貴州新鮮西紅柿加工生產線工藝

- 奶茶果茶寒天配料加工生產線定制 2025-12-14

- 山東奶茶果茶血糯米原料加工生產線 2025-12-14

- 河南白桃奶茶果茶配料加工生產線 2025-12-14

- 寧夏配料加工生產線定制 2025-12-14

- 奶茶果茶珍珠配料加工生產線報價 2025-12-13

- 葡萄青提奶茶果茶原料加工生產線廠家 2025-12-13

- 新疆草莓奶茶果茶原料加工生產線 2025-12-13

- 奶茶果茶寒天配料加工生產線需要多少錢 2025-12-13

- 葡萄青提奶茶果茶配料加工生產線費用 2025-12-13

- 山西柑橘奶茶果茶配料加工生產線 2025-12-13

- 昆山購買新能源原動設備按需定制 2025-12-14

- 深圳附近哪里有壓紙機供應商 2025-12-14

- 河北機械主軸 2025-12-14

- 直銷噴淋塔銷售電話 2025-12-14

- 破碎機控制柜選型 2025-12-14

- 廣東慢走絲批發(fā) 2025-12-14

- 手動冷庫門建造 2025-12-14

- 河南進口工業(yè)設備維修聯(lián)系方式 2025-12-14

- 麗水電競椅3D創(chuàng)意制作 2025-12-14

- 四川電動升降平臺 2025-12-14