山東小型番茄加工生產線設備

在縣域經濟與農業產業化深度融合的背景下,小型番茄加工廠面臨設備投資大、技術門檻高、產能適配難等痛點。上海果豐機械設備有限公司憑借20余年果蔬加工設備研發經驗,針對小型加工場景推出GFM-TPL-100/200型番茄加工生產線,以“低成本、高靈活、快落地”為重要優勢,成為縣域農業深加工的優先選擇方案。從100噸/日到200噸/日,上海果豐的小型番茄加工生產線以“精確適配、性價比、全鏈服務”三大優勢,成為縣域經濟轉型升級的“利器”。在鄉村振興與全球供應鏈重構的雙重背景下,其技術突破與模式創新,正為番茄加工行業的高質量發展注入強勁動能。番茄加工生產線的分裝設備,靈活應對訂單。山東小型番茄加工生產線設備

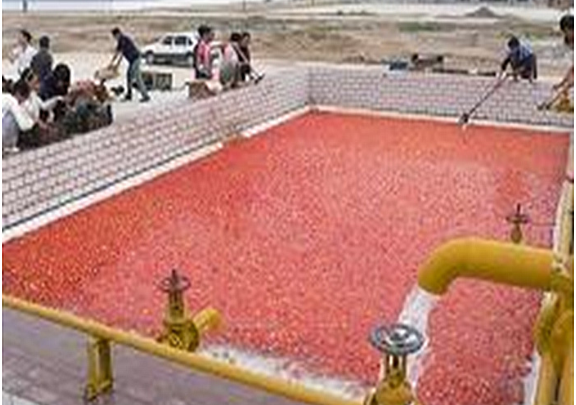

在農業供給側變革與消費升級的雙重驅動下,番茄加工產業正經歷從傳統醬料生產向高附加值產品開發的深刻轉型。從戈壁灘上的萬噸級工廠到非洲大陸的太陽能生產線,上海果豐機械設備有限公司以技術創新為支點,撬動了全球番茄加工產業的價值升級。其GFM-TPL系列生產線不僅實現了產品種類的指數級增長,更通過全流程數字化控制,構建起從田間到餐桌的質量追溯體系。在農業現代化與“雙碳”目標的雙重指引下,果豐正以中國裝備的智慧,為全球消費者提供更健康、更可持續的番茄制品解決方案。云南小型番茄加工生產線廠家番茄加工生產線實現自動化清洗,提升原料潔凈度。

清洗消毒后的番茄進入智能分級系統,根據大小、色澤和成熟度進行精確分級。分級后的番茄進入去皮環節,采用先進的蒸汽或熱水噴淋結合機械摩擦技術,實現高效去皮而不損傷果肉。智能控制系統確保去皮厚度的均勻性,提升產品的整體品質。去皮后的番茄被送入破碎機進行精細破碎,形成均勻的番茄漿。隨后,番茄漿進入榨汁機進行榨汁處理,通過物理壓榨方式提取番茄汁液,同時保留部分果肉纖維以增加產品的口感和營養價值。榨汁過程中嚴格控制溫度和時間,確保番茄汁液的新鮮度和風味。

在整個生產過程中,設有全方面的質量檢測體系,從原料進廠到成品出庫,每一環節都經過嚴格把關。通過理化檢測、微生物檢測及感官評價等手段,確保產品質量符合國家標準與消費者期望。為了響應環保號召,番茄加工生產線采用可降解或可回收的包裝材料,減少對環境的影響。同時,優化物流流程,降低運輸過程中的能耗與排放,實現綠色生產與綠色消費的雙贏。面對不斷變化的市場需求與消費者偏好,番茄加工生產線始終保持著對新技術、新工藝的探索與追求。企業組建專業研發團隊,不斷研發出符合市場趨勢的新產品、新配方及新包裝形式,以創新驅動發展,帶領行業潮流。生產線配備故障報警系統,及時響應問題。

上海果豐的解決方案已服務全國87家番茄加工企業,其中63家通過綠色工廠認證,單位產品能耗較行業平均水平降低18%。其技術成果被納入《番茄加工設備安裝與驗收規范》團體標準,要求企業提供設備基礎施工圖、管道壓力測試報告等12類交付文件,并明確調試階段需完成72小時連續運行測試。在海外市場,公司為非洲某國建設的番茄醬生產線,通過遠程指導完成設備調試,并培訓本地技術人員掌握基礎維護技能,項目投產后日產能穩定在180噸,產品微生物指標優于歐盟標準。生產線數據記錄詳實,便于追溯分析。山東小型番茄加工生產線價格

番茄加工生產線的冷卻環節,穩定產品品質。山東小型番茄加工生產線設備

上海果豐在傳統維護體系基礎上,引入物聯網技術實現實時監測。其GFM-TPL系列生產線配備振動傳感器、電流互感器等設備,可遠程監控軸承溫度、電機負載等20余項參數。在河北張家口某企業的實踐中,系統提前其3天預警破碎機軸承異常振動,技術人員更換軸承后避免了一次計劃外停機,減少損失20萬元。公司開發的“果豐智控”平臺還能根據歷史數據預測維護周期。例如,通過分析某生產線過去6個月的潤滑油消耗量,系統自動將齒輪箱換油周期從3個月調整至2.5個月,防止油品變質導致磨損。這種智能化管理使客戶設備綜合效率(OEE)從72%提升至81%,達到國際先進水平。山東小型番茄加工生產線設備

- 奶茶果茶寒天配料加工生產線定制 2025-12-14

- 山東奶茶果茶血糯米原料加工生產線 2025-12-14

- 河南白桃奶茶果茶配料加工生產線 2025-12-14

- 寧夏配料加工生產線定制 2025-12-14

- 奶茶果茶珍珠配料加工生產線報價 2025-12-13

- 葡萄青提奶茶果茶原料加工生產線廠家 2025-12-13

- 新疆草莓奶茶果茶原料加工生產線 2025-12-13

- 奶茶果茶寒天配料加工生產線需要多少錢 2025-12-13

- 葡萄青提奶茶果茶配料加工生產線費用 2025-12-13

- 山西柑橘奶茶果茶配料加工生產線 2025-12-13

- 昆山購買新能源原動設備按需定制 2025-12-14

- 深圳附近哪里有壓紙機供應商 2025-12-14

- 河北機械主軸 2025-12-14

- 直銷噴淋塔銷售電話 2025-12-14

- 破碎機控制柜選型 2025-12-14

- 廣東慢走絲批發 2025-12-14

- 手動冷庫門建造 2025-12-14

- 河南進口工業設備維修聯系方式 2025-12-14

- 麗水電競椅3D創意制作 2025-12-14

- 四川電動升降平臺 2025-12-14