浙江國產四可改造解決

對電站業主而言,“四可”改造直接提升發電效益與運營效率。數據顯示,領祺科技改造項目平均年發電量提升3%-5%,故障處理時間縮短80%,運維成本降低50%。以10MW項目為例,改造后年增加發電量40萬千瓦時,增收32萬元;運維人員從6人減至2人,年節約人工成本24萬元,投資回收期平均縮短1.5-2年。對電網企業而言,改造降低了光伏并網對電網的沖擊。通過精細調控,分布式光伏的電壓波動幅度控制在±5%以內,頻率偏差小于0.2Hz,有效解決了“電壓越限”“超容發電”等問題。天津地區采用領祺方案改造后,分布式光伏并網故障率從12%降至3%,電網調度效率提升40%。對用電企業而言,穩定的綠電供應降低了經營成本。粵西農批項目改造后,年提供綠電超1000萬千瓦時,滿足市場30%的用電需求,商戶冷鏈倉儲成本每月降低近千元。這種“光伏+負荷”的協同模式,已成為工商業用戶降本增效的重要路徑。第二階段開展設備聯調與AGC/AVC功能測試。浙江國產四可改造解決

未來展望:光伏“四可”改造的發展趨勢隨著新型電力系統建設加速,光伏“四可”改造將迎來更大發展空間。領祺科技作為行業先行者,正從技術深化、場景拓展、生態構建三個維度布局未來,推動“四可”改造向更高水平發展。技術深化:AI與數字孿生的深度融合未來,領祺科技將重點推進人工智能與數字孿生技術在“四可”改造中的應用。通過構建電站數字孿生模型,實現運行狀態的虛擬仿真與預測性維護;采用AI強化學習算法,使調節系統能自主適應電網調度需求,實現“自學習、自優化”的智能調控。目前,公司已在嘉興阿特斯項目試點數字孿生系統,故障預測準確率提升至92%,運維效率再提升30%。上海質量四可改造銷售電話這種快速響應能力在吉利發動機二期項目中尤為關鍵。

光伏“四可”改造不是簡單的技術升級,而是光伏產業從規模擴張向質量提升轉型的關鍵支撐。杭州領祺科技以政策為導向,以技術為**,以實踐為基礎,打造的“四可”改造解決方案,不僅解決了行業痛點,更構建了多方共贏的價值生態。從渤海之濱的青島空港到南海之畔的華潤田陽,從工業廠房到物流園區,領祺科技的“四可”改造實踐證明,科技賦能能讓綠色能源更高效、更安全、更可控。在“雙碳”目標**下,相信隨著技術的不斷深化與場景的持續拓展,光伏“四可”改造將成為新能源產業高質量發展的**動力,而杭州領祺科技也將繼續以創新者的姿態,**行業邁向更智慧、更綠色的未來。

產業痛點:倒逼升級的現實需求傳統分布式光伏項目普遍存在三大痛點:一是“看不見”,運行數據采集滯后,部分項目仍采用15分鐘級數據刷新,無法實時掌握設備狀態;二是“測不準”,計量裝置精度不足,故障響應時間長達24小時,影響發電效率核算;三是“調不動”,缺乏柔性調節能力,與電網負荷波動難以匹配,極端天氣下易引發安全事故。青島空港優嘉光伏電站負責人曾坦言:“未改造前,我們只能通過人工巡檢排查故障,遇到陰雨天發電量驟降時,根本無法快速判斷是組件問題還是天氣影響,每年因低效運行造成的損失超過50萬元。”這一困境正是行業普遍現狀的縮影,也凸顯了“四可”改造的迫切性。新增快速頻率響應控制系統,通過“旁路”方式建立控制通道。

“可測”是能源計量與效率核算的**,關鍵在于提升數據測量精度與故障識別能力。領祺科技從計量設備升級與智能診斷算法兩方面突破,構建起全流程精細計量體系。在故障診斷方面,基于大數據分析平臺開發智能診斷算法,通過對比實時數據與標準曲線,自動識別組件積塵、逆變器故障等低效運行狀態。算法采用機器學習模型,通過海量歷史數據訓練不斷優化識別精度,目前已能實現16類常見故障的自動診斷,故障響應時間從24小時縮短至2小時以內。嘉興阿特斯1997.15kWp項目改造后,通過智能診斷發現并處理3處組件隱裂問題,年發電量提升3.2%。,將群控群調裝置、電力二次安防屏、遠動通訊屏等設備一體化集成。浙江國內四可改造技術指導

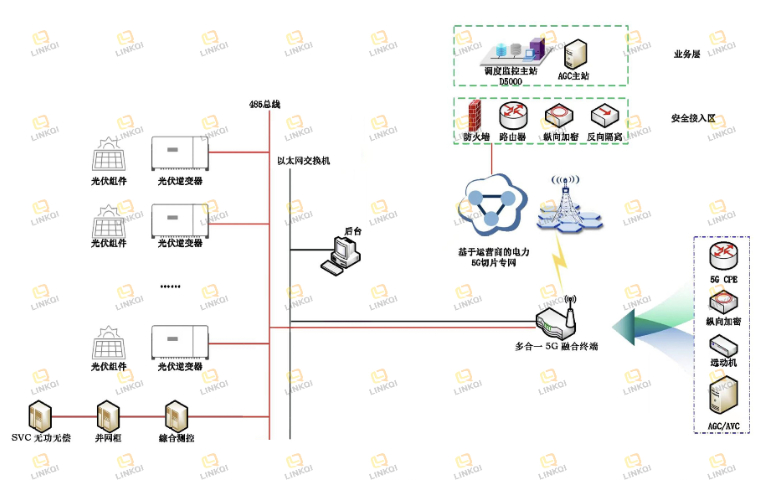

領祺科技摒棄傳統光伏項目數據采集滯后、精度不足的痛點,采用自主研發的多合一5G融合終端。浙江國產四可改造解決

剛性控制方面,采用光伏**斷路器建立剛性控制能力,實現并網開關的遠程分合閘控制。針對存量項目,創新采用外置斷路器改造方案,無需更換原有并網柜即可實現可控升級,改造成本降低40%。同時強化防孤島保護設計,當電網故障時,系統可在0.2秒內切斷并網開關,防止反送電引發安全事故。應急處置方面,開發智能應急響應系統,針對不同故障類型預設處置流程。吉利發動機光伏電站的電力二次安防系統,在檢測到入侵攻擊時,可自動切斷非必要通訊鏈路,同時啟動本地備份控制模式,確保**調節功能正常運行。該系統通過國家電網網絡安全等級保護三級認證,為電站安全運行筑牢防線。浙江國產四可改造解決

- 山東未來四可改造互惠互利 2025-12-14

- 山東辦公用四可改造共同合作 2025-12-14

- 山東靠譜的四可改造互惠互利 2025-12-13

- 光纖數據四可改造應用 2025-12-13

- 國內光伏四可廠家價格 2025-12-13

- 山東哪里有四可改造銷售電話 2025-12-13

- 上海移動四可改造銷售電話 2025-12-13

- 電話光伏四可市面價 2025-12-13

- 天津數字光伏四可 2025-12-13

- 山東附近四可改造一般多少錢 2025-12-13

- 楊浦區定制AI驅動汽車設計平臺銷售廠家 2025-12-14

- 廣東網線水晶頭接法 2025-12-14

- 上虞區哪些小程序開發商家 2025-12-14

- 連云港什么光纖通信設備近期價格 2025-12-14

- 青浦區質量AI驅動汽車設計平臺推薦貨源 2025-12-14

- gps定位器在哪買 2025-12-14

- 山西數據目標識別24小時服務 2025-12-14

- 徐匯區定制AI驅動汽車設計平臺標準 2025-12-14

- 多芯光纖連接器MT-FA型制造商 2025-12-14

- 深圳摩托車車載定位器 2025-12-14