北京發(fā)動機異響檢測系統(tǒng)定制

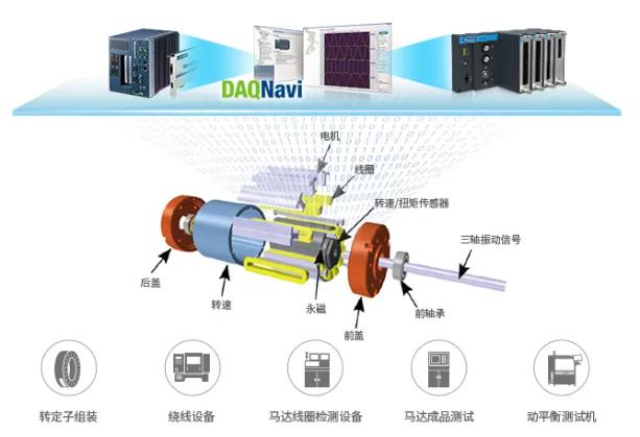

隨著工業(yè) 4.0、人工智能等技術的快速發(fā)展,異響異音檢測技術正朝著智能化、網(wǎng)絡化、一體化方向演進,涌現(xiàn)出一系列創(chuàng)新方向。在智能化方面,深度學習算法的應用使檢測模型能夠自動學習復雜異響特征,無需人工提取特征,大幅提升了故障識別的準確率與泛化能力,例如基于卷積神經(jīng)網(wǎng)絡(CNN)的聲紋識別模型,可直接對原始聲音信號進行處理,實現(xiàn)端到端的故障診斷;在網(wǎng)絡化方面,物聯(lián)網(wǎng)技術的融入使檢測設備能夠實現(xiàn)數(shù)據(jù)實時傳輸與遠程監(jiān)控,管理人員可通過云端平臺查看設備運行狀態(tài)與異響檢測結果,實現(xiàn)跨區(qū)域、多設備的集中管理;在一體化方面,檢測設備正朝著小型化、集成化方向發(fā)展,將傳感器、數(shù)據(jù)采集器、分析模塊整合為一體,便于安裝與攜帶,滿足移動檢測、現(xiàn)場檢測的需求;此外,多模態(tài)融合檢測(融合聲學、振動、溫度等多種信號)也成為重要發(fā)展趨勢,能夠進一步提升故障診斷的全面性與可靠性。多工況轉換階段,電機異響檢測系統(tǒng)應用場景覆蓋裝配抽檢,確保聲學數(shù)據(jù)可靠。北京發(fā)動機異響檢測系統(tǒng)定制

發(fā)動機作為新能源汽車的動力部分,其運行質量直接影響整車性能和用戶體驗。發(fā)動機異響檢測系統(tǒng)服務商承擔著為制造商提供檢測方案的責任。選擇服務商時,除了設備性能外,服務的專業(yè)性和技術支持同樣重要。專業(yè)的服務商通常會根據(jù)客戶的發(fā)動機型號和工藝特點,提供量身定制的檢測方案,包括傳感器布置、算法調整和數(shù)據(jù)分析流程。發(fā)動機異響的成因復雜,可能涉及機械摩擦、燃燒異常或電磁干擾等,檢測系統(tǒng)需具備較強的故障識別能力。服務商還應協(xié)助客戶建立完善的質檢流程,確保檢測結果能夠有效反饋到生產環(huán)節(jié),實現(xiàn)工藝優(yōu)化。上海盈蓓德智能科技有限公司在發(fā)動機異響檢測領域擁有豐富項目經(jīng)驗,提供集成高精度聲學傳感器和智能算法的檢測設備,能夠捕捉發(fā)動機運行中多種異常聲學信號。公司不僅提供硬件產品,還注重為客戶打造完整的質檢解決方案,支持設備的定制開發(fā)和技術培訓,助力客戶提升檢測水平。北京發(fā)動機異響檢測系統(tǒng)定制5G 網(wǎng)絡助力分布式執(zhí)行器異響檢測,電池包冷卻風扇執(zhí)行器的振動數(shù)據(jù)經(jīng) 5G 實時傳輸至云端。

新能源汽車異響檢測系統(tǒng)在保障車輛性能和用戶體驗方面發(fā)揮著重要作用。該系統(tǒng)通過對新能源汽車關鍵部件運行時產生的聲音進行實時監(jiān)測,能夠及時發(fā)現(xiàn)潛在的異常噪聲。由于新能源汽車結構復雜,異響問題往往涉及多個零部件,傳統(tǒng)人工檢測難以覆蓋。異響檢測系統(tǒng)通過非接觸式傳感技術和智能聲音分析,能夠實現(xiàn)對車輛整體運行狀態(tài)的持續(xù)監(jiān)控,幫助識別出細微的異常信號。系統(tǒng)的作用不僅限于故障預警,更在于支持維護人員進行有針對性的檢修,減少因異響導致的返修率。通過持續(xù)的數(shù)據(jù)積累和分析,系統(tǒng)還能夠為車輛設計和制造過程提供反饋,促進產品質量的改進。新能源汽車異響檢測系統(tǒng)的應用,有助于提升車輛的可靠性和舒適性,增強用戶的駕駛體驗。它為新能源汽車行業(yè)的質量管理和維護策略提供了技術保障,推動了行業(yè)向智能化和精細化方向發(fā)展。

穩(wěn)定異響檢測系統(tǒng)在設備監(jiān)控領域展現(xiàn)出獨特價值,尤其是在對聲音信號的持續(xù)捕獲和分析方面。該系統(tǒng)通過優(yōu)化的傳感器布置和算法調整,能夠在復雜的工業(yè)環(huán)境中維持較為穩(wěn)定的檢測性能,減少環(huán)境噪聲對結果的干擾。其優(yōu)勢體現(xiàn)在檢測的連續(xù)性和數(shù)據(jù)的可靠性上,支持長時間運行而不出現(xiàn)性能衰減。穩(wěn)定性高的異響檢測系統(tǒng)能夠幫助用戶獲得更為準確的設備狀態(tài)信息,為設備維護決策提供堅實依據(jù)。系統(tǒng)的數(shù)據(jù)處理流程設計合理,能夠過濾無關聲音,聚焦于關鍵異常信號,降低誤報率。與此同時,系統(tǒng)操作簡便,維護成本較低,便于集成到現(xiàn)有生產線和監(jiān)控平臺。穩(wěn)定的性能表現(xiàn),使得設備運行狀態(tài)的監(jiān)控更加細致,預警時間更充裕,有利于減少突發(fā)故障的發(fā)生,提升整體設備管理水平。NVH 標準升級推動新能源汽車異響檢測規(guī)范化,要求同時滿足 QC/T 零部件限值與歐盟 72 分貝整車噪聲法規(guī)。

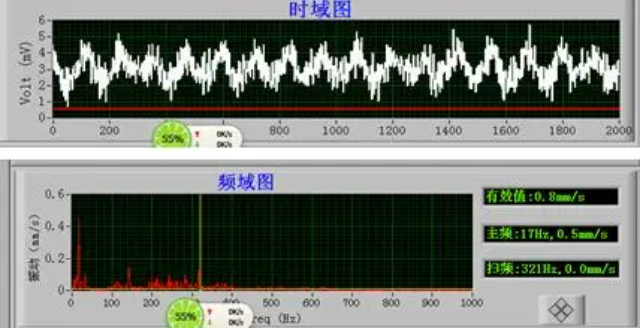

怠速工況是異響檢測的基礎場景,主要針對發(fā)動機及周邊附件的異常聲音進行排查。測試時車輛保持靜止、發(fā)動機穩(wěn)定運轉,檢測人員通過聲學設備與人工聽診結合的方式,捕捉氣缸異響、皮帶打滑聲、水泵軸承噪聲等特征信號。例如,發(fā)動機怠速時若出現(xiàn) “噠噠” 聲,可能是氣門間隙過大或液壓挺柱故障;若伴隨 “嗡嗡” 共振聲,需檢查發(fā)電機、空調壓縮機等附件的固定螺栓是否松動。檢測中會將麥克風布置在發(fā)動機艙關鍵部位,同時監(jiān)測振動數(shù)據(jù),通過聲振耦合分析排除正常機械噪聲干擾,精細定位故障源。該工況檢測需嚴格控制環(huán)境噪聲,通常在半消聲室或低噪聲測試區(qū)進行,避免外界干擾導致誤判。電機異響檢測需先區(qū)分機械異響(如軸承摩擦)與電磁異響(如繞組松動),避免誤判故障類型。國產異響檢測系統(tǒng)設備

多執(zhí)行器協(xié)同工作的電驅系統(tǒng)中,電機控制器執(zhí)行器與冷卻風扇執(zhí)行器的異響耦合檢測,多參數(shù)耦合分析算法。北京發(fā)動機異響檢測系統(tǒng)定制

電動車電池包生產線下線異響檢測專門針對電芯組設計。當電池包完成封裝后,檢測設備會施加不同倍率的充放電電流,同時采集內部聲音。若出現(xiàn)電芯微短路的異響或連接片松動的振動聲,系統(tǒng)會立即觸發(fā)警報。通過三維聲成像技術,能精細定位異常電芯的位置,避免人工拆解排查時對電池包造成二次損傷,保障電池出廠后的安全性能。廚房消毒柜生產線下線異響檢測注重烘干系統(tǒng)。設備通電啟動后,檢測麥克風會捕捉加熱管工作聲、風機運轉聲。一旦發(fā)現(xiàn)風機軸承異響或風道共振聲,會自動記錄異常頻率。這些數(shù)據(jù)能幫助車間調整風道設計 —— 比如針對頻繁出現(xiàn)的共振異響,將出風口角度優(yōu)化了 15 度,有效降低了運行噪音。北京發(fā)動機異響檢測系統(tǒng)定制

- 四川執(zhí)行器異音異響檢測系統(tǒng)特點 2025-12-23

- 安徽在線故障檢測儀用途 2025-12-23

- 廣東驅動電機早期故障檢測儀怎么選 2025-12-23

- 北京航空航天AI振動噪聲診斷效果怎么樣 2025-12-23

- 北京高精度異響檢測系統(tǒng)技術 2025-12-23

- 浙江專業(yè)AI振動噪聲診斷用途 2025-12-22

- 船舶AI振動噪聲故障診斷是干什么的 2025-12-22

- 湖南汽車變速器NVH分析與測試服務 2025-12-22

- 湖南汽車NVH分析與測試服務 2025-12-22

- 四川機械設備AI振動噪聲故障診斷系統(tǒng) 2025-12-22

- 湖南Alpha錫絲 2025-12-23

- 蚌埠美的立柜式防爆空調公司 2025-12-23

- 蘇州貿易x射線管組件 2025-12-23

- 潛伏AGV 2025-12-23

- 普陀區(qū)智能傳感器檢測 2025-12-23

- 南通銷售智能家居設備檢測技術 2025-12-23

- 焊接填料函制造商 2025-12-23

- 金山區(qū)優(yōu)勢瓦斯支柱售價 2025-12-23

- 寧夏電器布線多芯線與單芯的區(qū)別 2025-12-23

- 上海晶圓級陶瓷加熱盤供應商 2025-12-23