機電異響檢測

發電機異響檢測需結合電氣參數與機械檢查。怠速狀態下,發電機部位 “沙沙” 聲可通過聽診器確認,同時用萬用表測量輸出電壓,正常應在 13.5-14.5V,若波動超過 ±0.5V,需檢查碳刷。拆卸發電機后,測量碳刷長度,剩余長度低于 5mm(原長 12-15mm)需更換。用千分尺測量轉子軸承內徑與軸頸間隙,正常應在 0.02-0.05mm,超差需更換軸承。同時檢查整流器二極管導通性,用萬用表二極管檔測量,正向導通電壓應在 0.5-0.7V,反向應截止,否則為二極管損壞。檢測后需進行動平衡測試,確保發電機運轉時振幅小于 0.05mm。多執行器協同工作的電驅系統中,電機控制器執行器與冷卻風扇執行器的異響耦合檢測,多參數耦合分析算法。機電異響檢測

下線異響檢測技術的發展趨勢:未來,下線異響檢測技術將朝著智能化、集成化方向發展。智能化方面,人工智能和機器學習算法將更深入應用于檢測過程。通過對海量正常和異常產品檢測數據的學習,智能模型能夠自動識別各種復雜的異響模式,甚至預測產品在未來運行中可能出現異響的概率,提前進行預防性維護。集成化則體現在檢測設備將融合多種檢測技術,如將聲學檢測、振動檢測、無損檢測等技術集成在一個小型化的檢測系統中,同時實現對產品多參數的快速檢測。并且,檢測系統將與生產線上的其他設備以及企業的管理信息系統深度融合,實現檢測數據的實時共享和分析,提高整個生產流程的質量控制水平,為產品質量提升提供更強大的技術支持。上海機電異響檢測數據生產線采用雙工位異響檢測方案:借助底盤六分力傳感器定位懸掛系統異響聲源,實現電驅與底盤異響雙重攔截。

農機設備的下線異響檢測注重適應野外工況。拖拉機、收割機下線后,檢測系統模擬田間作業負載,采集發動機、變速箱、懸掛系統的聲音。它能識別變速箱齒輪嚙合不良的異響、懸掛裝置松動的異響,這些問題若未檢出,可能在田間作業時引發嚴重故障。該檢測讓農機在出廠前就排除隱患,保障農忙時的可靠運行。智能門鎖生產線的下線異響檢測關注使用體驗。門鎖下線后,系統會模擬用戶開鎖、關鎖動作,采集電機轉動、鎖舌伸縮的聲音。通過比對標準聲紋,判斷電機是否卡頓、鎖體是否裝配到位。若出現異響,說明可能存在使用卡頓或壽命隱患,系統會標記并提示調整,確保用戶使用時的順暢與安靜。

新型傳感器在異響檢測中的應用:隨著科技發展,新型傳感器為下線異響檢測帶來新的突破。例如,光纖傳感器在異響檢測中的應用逐漸增多。光纖傳感器利用光在光纖中傳播的特性,當產品發生振動或產生聲音導致光纖受到微小應變時,光的傳輸特性會發生改變,通過檢測這種變化就能精確測量振動和聲音信號。與傳統傳感器相比,光纖傳感器具有抗電磁干擾能力強、靈敏度高、可分布式測量等優勢。在復雜電磁環境下的工業生產中,如大型變電站附近的電機下線檢測,光纖傳感器能穩定工作,準確檢測到電機的細微異響。此外,MEMS(微機電系統)傳感器也在不斷革新異響檢測技術,其體積小、功耗低、成本低,可大量集成在產品表面,實現對產品***、實時的異響監測。傳統聽診器檢測已逐步被 AI 輔助的汽車執行器異響檢測替代,尤其在識別 HVAC 執行器等復雜部件故障時優勢明顯。

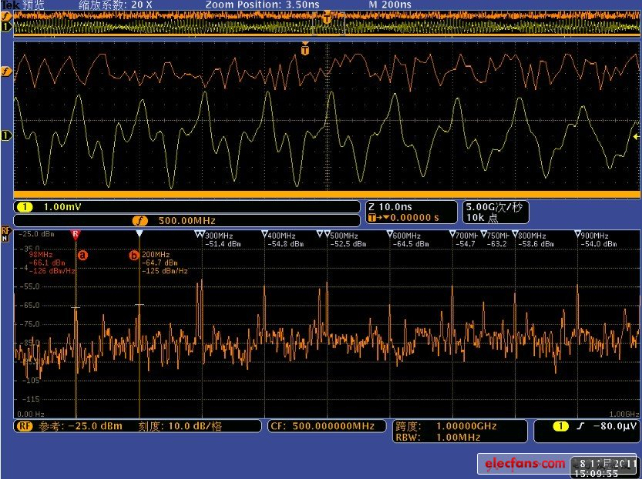

變速箱換擋異響檢測需搭建工況模擬環境。將車輛架起并連接 OBD 診斷儀,在 P/R/N/D 各擋位切換時,記錄換擋瞬間的油壓曲線與異響發生時間點。若 “咔咔” 聲伴隨油壓波動超過 ±0.5bar,且換擋延遲超過 0.8 秒,需重點檢查同步器。此時可拆解變速箱側蓋,觀察同步環錐面磨損情況,若出現明顯劃痕或臺階狀磨損,即為故障點。對于液壓閥體卡滯導致的異響,需進行閥體清洗并測量滑閥移動阻力,正常應在 5-8N 范圍內,阻力過大需更換閥體。檢測時需注意保持變速箱油液溫度在 40-50℃,避免低溫狀態下誤判。基于振動與聲學信號的汽車執行器異響檢測系統,能通過頻譜分析識別齒輪磨損的特征頻率,提供定量依據。設備異響檢測供應商

異響下線檢測是針對車輛行駛或靜置時出現的非預期聲音進行,聚焦于識別松動、摩擦、共振等引發的異常聲。機電異響檢測

底盤部件的舉升檢測能更直觀地暴露隱藏異響。將車輛升至離地狀態后,技術人員會用撬棍撬動傳動軸,檢查萬向節的間隙,若轉動時出現 “咯噔” 聲,可能是十字軸磨損;轉動車輪,***輪轂軸承的聲音,正常應是均勻的 “嗡嗡” 聲,若伴隨 “沙沙” 聲則提示軸承損壞。對于排氣管系統,會用手晃動消聲器和催化轉換器,檢查吊掛橡膠是否老化斷裂,若部件之間發生碰撞,會發出 “哐當” 聲。在模擬顛簸測試中,會通過**設備上下擺動懸掛臂,觀察球頭、襯套的形變情況,同時***控制臂與副車架的連接點是否有異響。這種檢測方式能排除車身自重對底盤部件的壓力影響,更精細地定位故障源。機電異響檢測

- 江蘇國產異響檢測系統特點 2025-12-16

- 智能NVH測試與分析技術方案 2025-12-16

- 北京風機AI振動噪聲診斷傳感器 2025-12-16

- 浙江傳動系統早期故障檢測儀用途 2025-12-16

- 江蘇混動發動機故障檢測儀怎么選 2025-12-16

- 浙江發動機異響檢測系統原理 2025-12-16

- 福建壽命測試早期故障檢測儀 2025-12-16

- 智能異響檢測系統怎么選 2025-12-16

- 廣東汽車故障檢測儀定制 2025-12-16

- 廣東電機異音異響檢測系統定制 2025-12-16

- 北京電纜接頭批發 2025-12-16

- 內蒙古蓄電池批發價格 2025-12-16

- 福州水下攝像頭連接纜 2025-12-16

- 濟南優勢變壓器云控終端圖片 2025-12-16

- 江蘇現代金屬材料檢測廠家供應 2025-12-16

- 新疆智能化空氣能采暖誠信合作 2025-12-16

- 嘉峪關高低壓開關柜價格 2025-12-16

- 佛山交流電機生產廠家 2025-12-16

- 山西模塊網輸送線設備 2025-12-16

- 鹽城國產立式磨床品牌 2025-12-16