河源氧化鋁陶瓷金屬化電鍍

《陶瓷金屬化的缺陷分析:裂紋與氣泡的解決辦法》生產過程中,陶瓷金屬化易出現裂紋、氣泡等缺陷。裂紋多因熱膨脹系數不匹配或燒結速度過快導致,可通過調整漿料配方、放慢升溫速率解決;氣泡則可能是漿料中溶劑揮發不徹底,需優化干燥工藝,確保溶劑充分排出。《陶瓷金屬化在新能源領域的應用:助力電池儲能》新能源電池(如鋰離子電池)的電極連接需耐高溫、耐腐蝕的器件,陶瓷金屬化產品可滿足這一需求。例如,金屬化陶瓷隔板能有效隔離正負極,防止短路,同時提升電池的散熱效率,保障電池的安全運行。常見的陶瓷金屬化工藝有鉬錳法、鍍金法、鍍銅法等,可依不同需求與陶瓷特性選擇。河源氧化鋁陶瓷金屬化電鍍

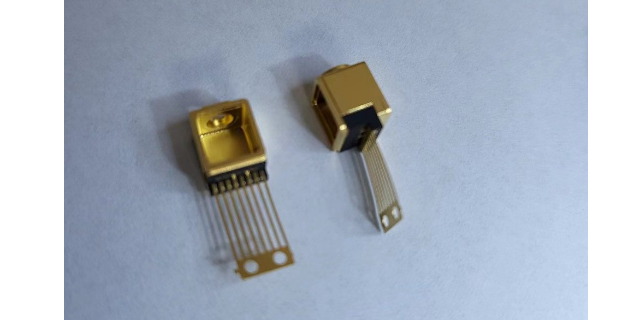

陶瓷金屬化的應用領域 陶瓷金屬化在眾多領域都有廣泛應用,展現出強大的實用價值。在電子封裝領域,它是當仁不讓的主角。隨著電子產品不斷向小型化、高性能化發展,對電子元件的散熱和穩定性提出了更高要求。陶瓷金屬化封裝憑借陶瓷的高絕緣性和金屬的良好導電性,既能有效保護電子元件,又能高效散熱,確保芯片等元件穩定運行,在半導體封裝中發揮著關鍵作用 。 新能源汽車領域也離不開陶瓷金屬化技術。在電池管理系統和功率模塊封裝方面,陶瓷金屬化產品以其優良的導熱性、絕緣性和穩定性,保障了電池充放電過程的安全高效,以及功率模塊在高電壓、大電流環境下的可靠運行,為新能源汽車的性能提升提供有力支持 。 在航空航天領域,面對極端的高溫、高壓和高機械應力環境,陶瓷金屬化復合材料憑借高硬度、耐高溫和較強度等特性,成為制造飛行器結構部件、發動機部件的理想材料,為航空航天事業的發展保駕護航 。河源氧化鋁陶瓷金屬化電鍍陶瓷金屬化,為新能源汽車繼電器帶來更安全可靠的保障。

陶瓷金屬化的行業標準與規范隨著陶瓷金屬化應用范圍擴大,統一的行業標準成為保障產品質量與市場秩序的關鍵。目前國際上主流的標準包括美國材料與試驗協會(ASTM)制定的《陶瓷金屬化層附著力測試方法》,明確通過拉力試驗測量金屬層與陶瓷的結合強度(要求不低于15MPa);國際電工委員會(IEC)發布的《電子陶瓷金屬化層導電性標準》,規定金屬化層電阻率需低于5×10^-6Ω?cm;國內則出臺了《陶瓷金屬化基板通用技術條件》,涵蓋材料選型、工藝參數、質量檢測等全流程要求,如規定金屬化層表面粗糙度Ra≤0.8μm。這些標準的制定,不僅規范了生產流程,也為企業研發、產品驗收提供了統一依據,推動行業高質量發展。

陶瓷金屬化的市場格局與區域發展差異全球陶瓷金屬化市場呈現出明顯的區域發展差異和企業競爭格局。從區域來看,亞洲市場(尤其是中國、日本、韓國)是全球陶瓷金屬化的重心生產和消費地,中國憑借完善的電子制造業產業鏈和政策支持,成為市場增長快的地區,主要應用于消費電子、新能源汽車領域;歐美市場則聚焦高級領域,如航空航天、醫療設備,技術門檻較高。從企業來看,國際企業(如日本京瓷、美國CoorsTek)憑借技術積累占據高級市場,國內企業(如華為陶瓷供應鏈企業、潮州三環)則在中低端市場快速崛起,通過成本優勢和技術創新逐步打破國際壟斷,推動全球市場競爭愈發激烈。陶瓷金屬化的薄膜法(如濺射)可制備精密金屬圖案,滿足高頻電路對布線精度的需求。

《陶瓷金屬化的高溫穩定性:應對惡劣工作環境》部分器件需在高溫環境下工作(如航空發動機傳感器),這就要求陶瓷金屬化具備良好的高溫穩定性。通過優化金屬漿料成分和燒結工藝,可提升金屬層與陶瓷基底的高溫結合強度,避免在高溫下出現分層、氧化等問題。《陶瓷金屬化的電鍍工藝:提升表面性能》陶瓷金屬化后常需進行電鍍處理,鍍覆鎳、銅、金等金屬。電鍍不僅能增強金屬層的導電性和耐腐蝕性,還能改善表面平整度,為后續的焊接、組裝工序提供便利。例如,鍍金可降低接觸電阻,適用于高頻通訊器件。陶瓷金屬化使絕緣陶瓷具備金屬的導熱導電性,廣泛應用于功率半導體、航空航天器件。河源氧化鋁陶瓷金屬化電鍍

陶瓷金屬化部件多數用于真空器件、傳感器、微波元件等領域。河源氧化鋁陶瓷金屬化電鍍

陶瓷金屬化的質量檢測:保障性能穩定陶瓷金屬化產品的質量直接影響下游器件的可靠性,因此質量檢測至關重要。常見的檢測項目包括金屬層附著力測試,通過拉力試驗或劃格試驗,判斷金屬層是否容易脫落;金屬層導電性測試,利用四探針法測量金屬層的電阻率,確保導電性能達標;密封性測試,針對封裝器件,采用氦質譜檢漏法,檢測 “陶瓷 - 金屬” 結合處是否存在漏氣現象;此外,還需通過顯微鏡觀察金屬層的表面平整度和微觀結構,排查是否存在裂紋、孔隙等缺陷,多方面保障產品性能穩定。河源氧化鋁陶瓷金屬化電鍍

- 寧波精密五金表面處理拋光加工 2025-12-24

- 茂名真空陶瓷金屬化電鍍 2025-12-23

- 河源氧化鋁陶瓷金屬化電鍍 2025-12-23

- 廣東光學電子元器件鍍金產線 2025-12-23

- 廣東貼片電子元器件鍍金銀 2025-12-23

- 陜西氧化鋯電子元器件鍍金廠家 2025-12-23

- 鋁板表面處理工藝 2025-12-23

- 深圳鍍鎳陶瓷金屬化規格 2025-12-23

- 金屬的表面處理有哪些 2025-12-23

- 江西電感電子元器件鍍金外協 2025-12-23

- 湛江釹鐵硼多少錢 2025-12-24

- BSS84MOS定制 2025-12-24

- 江西多點測量薄膜壓力傳感器費用 2025-12-24

- 內蒙古2606 AB灌封膠廠家供應 2025-12-24

- 閔行區質量整流橋圖片 2025-12-24

- 彩虹自動復位溫控器1688 2025-12-24

- 佛山防靜電ESD二極管哪里有賣 2025-12-24

- 河南可焊接NPN型晶體三極管消費電子電路應用采購 2025-12-24

- 安徽工業制造薄膜壓力傳感器售后服務 2025-12-24

- 廣東騎乘式割草機開關設計 2025-12-24