佛山氧化鋯陶瓷金屬化處理工藝

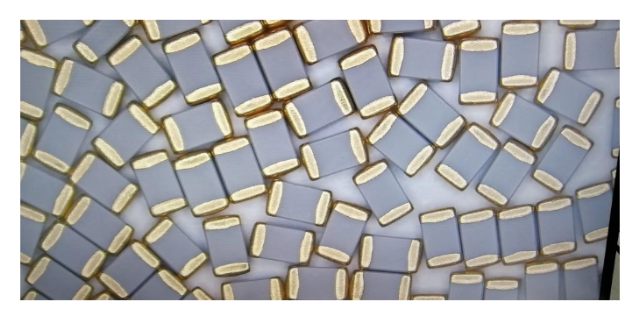

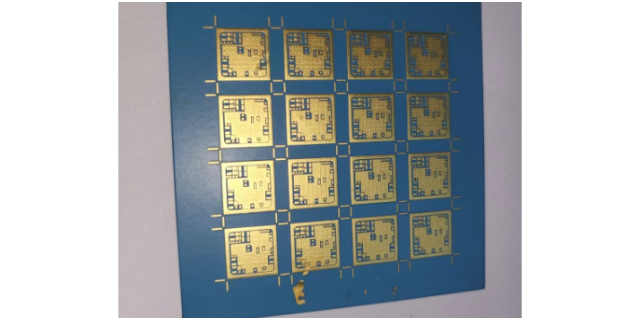

陶瓷金屬化的工藝流程包含多個關鍵步驟。首先是陶瓷的預處理環(huán)節(jié),使用打磨設備將陶瓷表面打磨平整,去除瑕疵,再通過超聲波清洗,利用酒精、等溶劑徹底清理表面雜質,為后續(xù)工藝奠定良好基礎。接著進行金屬化漿料的調配,按照特定配方將金屬粉末(如銀粉、銅粉)、玻璃料、添加劑等混合,通過球磨機充分研磨,制成流動性和穩(wěn)定性俱佳的漿料。然后采用絲網(wǎng)印刷或滴涂等方式,將金屬化漿料精細涂覆在陶瓷表面,嚴格把控漿料厚度和均勻性,一般涂層厚度在 15 - 30μm 。涂覆完成后,將陶瓷放入烘箱,在 100℃ - 180℃溫度下干燥,使?jié){料中的溶劑揮發(fā),初步固化在陶瓷表面。干燥后的陶瓷進入高溫燒結階段,置于高溫氫氣爐內,升溫至 1350℃ - 1550℃ ,在高溫和氫氣作用下,金屬與陶瓷發(fā)生反應,形成牢固的金屬化層。為進一步提升金屬化層性能,通常會進行鍍覆處理,如鍍鎳、鍍鉻等,通過電鍍工藝在金屬化層表面鍍上其他金屬。一次對金屬化后的陶瓷進行多方面檢測,借助顯微鏡觀察微觀結構,使用萬能材料試驗機測試結合強度等,確保產(chǎn)品質量達標 。陶瓷金屬化對金屬層均勻性要求高,直接影響產(chǎn)品導電與密封性能。佛山氧化鋯陶瓷金屬化處理工藝

《陶瓷金屬化的高溫穩(wěn)定性:應對惡劣工作環(huán)境》部分器件需在高溫環(huán)境下工作(如航空發(fā)動機傳感器),這就要求陶瓷金屬化具備良好的高溫穩(wěn)定性。通過優(yōu)化金屬漿料成分和燒結工藝,可提升金屬層與陶瓷基底的高溫結合強度,避免在高溫下出現(xiàn)分層、氧化等問題。《陶瓷金屬化的電鍍工藝:提升表面性能》陶瓷金屬化后常需進行電鍍處理,鍍覆鎳、銅、金等金屬。電鍍不僅能增強金屬層的導電性和耐腐蝕性,還能改善表面平整度,為后續(xù)的焊接、組裝工序提供便利。例如,鍍金可降低接觸電阻,適用于高頻通訊器件。佛山氧化鋯陶瓷金屬化處理工藝陶瓷金屬化工藝多樣,如鉬錳法高溫燒結金屬漿料,化學鍍通過活化反應沉積金屬鍍層。

陶瓷金屬化的市場格局與區(qū)域發(fā)展差異全球陶瓷金屬化市場呈現(xiàn)出明顯的區(qū)域發(fā)展差異和企業(yè)競爭格局。從區(qū)域來看,亞洲市場(尤其是中國、日本、韓國)是全球陶瓷金屬化的重心生產(chǎn)和消費地,中國憑借完善的電子制造業(yè)產(chǎn)業(yè)鏈和政策支持,成為市場增長快的地區(qū),主要應用于消費電子、新能源汽車領域;歐美市場則聚焦高級領域,如航空航天、醫(yī)療設備,技術門檻較高。從企業(yè)來看,國際企業(yè)(如日本京瓷、美國CoorsTek)憑借技術積累占據(jù)高級市場,國內企業(yè)(如華為陶瓷供應鏈企業(yè)、潮州三環(huán))則在中低端市場快速崛起,通過成本優(yōu)勢和技術創(chuàng)新逐步打破國際壟斷,推動全球市場競爭愈發(fā)激烈。

同遠陶瓷金屬化在新興領域的潛力 隨著科技發(fā)展,新興領域對材料性能提出了更高要求,同遠表面處理的陶瓷金屬化技術在其中潛力巨大。在量子通信領域,陶瓷金屬化產(chǎn)品有望憑借其低介電損耗、高絕緣性與穩(wěn)定的導電性能,為量子信號傳輸提供穩(wěn)定、低干擾的環(huán)境,保障量子通信的準確性與高效性。在新能源汽車的電池管理系統(tǒng)中,同遠金屬化的陶瓷基板可利用其高導熱性快速導出電池產(chǎn)生的熱量,同時憑借良好的絕緣性確保系統(tǒng)安全運行,提高電池組的穩(wěn)定性與使用壽命。在航空航天的衛(wèi)星傳感器方面,同遠的陶瓷金屬化材料能承受極端溫度、輻射等惡劣太空環(huán)境,為傳感器穩(wěn)定工作提供可靠保障,助力衛(wèi)星更精細地收集數(shù)據(jù) 。陶瓷金屬化的直接覆銅法通過氧化銅共晶液相,實現(xiàn)陶瓷與銅層的冶金結合。

陶瓷金屬化的工藝方法 陶瓷金屬化工藝豐富多樣,以滿足不同的應用需求。常見的有化學鍍金屬化,它通過化學反應,利用還原劑將金屬離子還原成金屬,并沉積到陶瓷基底材料表面,比如化學鍍銅就是把溶液中的 Cu2?還原成 Cu 原子并沉積在基板上 。該方法生產(chǎn)效率高,能實現(xiàn)批量化生產(chǎn),不過金屬層與陶瓷基板的結合力有限 。 直接覆銅金屬化是在高溫、弱氧環(huán)境下,利用 Cu 的含氧共晶液將 Cu 箔覆接在陶瓷表面,常用于 Al?O?和 AlN 陶瓷。原理是 Cu 與 O 反應生成的物質,在特定溫度范圍與基板中 Al 反應,促使陶瓷與 Cu 形成較高結合強度,對 AlN 陶瓷基板處理時需先氧化形成 Al?O? 。這種方法在保證生產(chǎn)效率的同時,金屬層和陶瓷基板結合強度較好,但高溫燒結限制了低熔點金屬的應用 。 厚膜金屬化是用絲網(wǎng)印刷將金屬漿料涂敷在陶瓷表面,經(jīng)高溫干燥熱處理形成金屬化陶瓷基板。漿料由功能相、粘結劑、有機載體組成,該方法操作簡單,但對金屬化厚度和線寬線距精度控制欠佳 。薄膜金屬化如磁控濺射,是在高真空下用物理方法將固體材料電離為離子,在陶瓷基板表面沉積薄膜,金屬層與陶瓷基板結合力強,但生產(chǎn)效率低且金屬層薄 。陶瓷金屬化,在陶瓷封裝領域,保障氣密性與穩(wěn)定性。四川氧化鋯陶瓷金屬化

陶瓷金屬化解決了陶瓷與金屬熱膨脹差異導致的連接斷裂問題。佛山氧化鋯陶瓷金屬化處理工藝

陶瓷金屬化的定制化服務:滿足個性化需求隨著下旅形業(yè)產(chǎn)品日益多樣化,陶瓷金屬化的定制化服務成為行業(yè)發(fā)展新方向。定制化服務涵蓋多個維度:在材料定制上,可根據(jù)客戶需求搭配不同陶瓷基材(如氧化鋁、氮化鋁)與金屬層(如銅、銀、金),優(yōu)化產(chǎn)品性能;在工藝定制上,針對特殊器件的形狀、尺寸要求,開發(fā)專屬的金屬化工藝,如曲面陶瓷的均勻金屬化、超薄陶瓷的無損傷金屬化;在性能定制上,可通過調整金屬化層厚度、結構,實現(xiàn)特定的導電率、導熱率或電磁屏蔽效果,例如為俊工器件定制耐高溫、抗輻射的金屬化陶瓷,為消費電子定制輕量化、低成本的金屬化產(chǎn)品。定制化服務不僅能滿足客戶個性化需求,還能幫助企業(yè)提升核心競爭力,拓展細分市場。佛山氧化鋯陶瓷金屬化處理工藝

- 肇慶五金表面處理廠家 2025-12-21

- 北京光學電子元器件鍍金鍍鎳線 2025-12-21

- 天津陶瓷金屬化電子元器件鍍金貴金屬 2025-12-21

- 上海高可靠電子元器件鍍金鈀 2025-12-21

- 佛山氧化鋯陶瓷金屬化處理工藝 2025-12-21

- 湖北貼片電子元器件鍍金加工 2025-12-21

- 梅州金屬五金表面處理廠 2025-12-21

- 江蘇薄膜電子元器件鍍金加工 2025-12-21

- 山東高可靠電子元器件鍍金生產(chǎn)線 2025-12-21

- 安徽電容電子元器件鍍金生產(chǎn)線 2025-12-20

- 重慶分路器硅光芯片耦合測試系統(tǒng)生產(chǎn)廠家 2025-12-22

- 梁溪區(qū)新型電子元器件銷售供應 2025-12-22

- 徐州高壓陶瓷電容廠家直銷 2025-12-22

- 菏澤單相可控硅調壓模塊結構 2025-12-22

- 開封專業(yè)電路板生產(chǎn) 2025-12-22

- 浦東新區(qū)智能電阻芯片量大從優(yōu) 2025-12-22

- 新型VCXO工廠直銷 2025-12-22

- 寶山區(qū)通用數(shù)模轉換器性價比 2025-12-22

- 貴州可調電阻供應商 2025-12-22

- 北京貼片電感0402 2025-12-22