上海基板電子元器件鍍金鎳

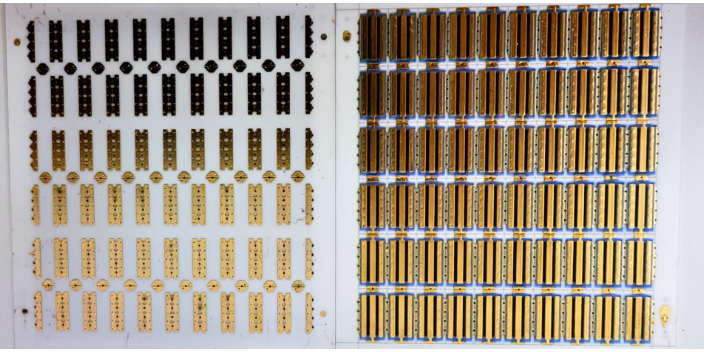

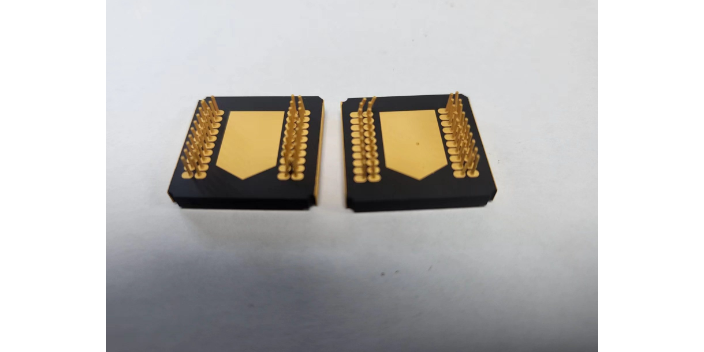

電子元件鍍金:提升性能與可靠性的精密表面處理技術(shù) 電子元件鍍金是一種依托專業(yè)電鍍工藝,在電阻、電容、連接器、傳感器等各類電子元件表面,均勻沉積一層高純度金屬薄膜的精密表面處理技術(shù)。其重心目的不僅是優(yōu)化元件外觀質(zhì)感,更關(guān)鍵在于通過金的優(yōu)異理化特性,從根本上提升電子元件的導(dǎo)電性能、抗腐蝕能力與長期使用可靠性,為電子設(shè)備穩(wěn)定運行筑牢關(guān)鍵防線。 在具體工藝實施中,該技術(shù)需結(jié)合元件基材(如黃銅、不銹鋼、鋁合金)的特性,通過前處理(脫脂、酸洗、活化)、電鍍、后處理(清洗、烘干、檢測)等多環(huán)節(jié)協(xié)同作業(yè),確保金層厚度精細可控(通常在 0.1-5μm 范圍,高級領(lǐng)域可達納米級)、附著力強、無真孔與氣泡。 從性能提升維度來看,金的極低接觸電阻(通常<5mΩ)能減少電流傳輸損耗,適配 5G 通訊、醫(yī)療設(shè)備等對信號穩(wěn)定性要求極高的場景;其強化學(xué)惰性可隔絕空氣、水汽與腐蝕性物質(zhì),使元件在潮濕、高溫或惡劣環(huán)境下仍能長期穩(wěn)定工作,大幅延長使用壽命(較普通鍍層元件壽命提升 3-5 倍)。同時,金層還具備優(yōu)異的耐磨性,能應(yīng)對連接器插拔等高頻機械操作帶來的損耗,進一步保障電子元件的使用可靠性,成為高級電子制造領(lǐng)域不可或缺的關(guān)鍵工藝。電子元器件鍍金,賦予優(yōu)異抗變色性,保持外觀與功能。上海基板電子元器件鍍金鎳

深圳市同遠表面處理有限公司在電子元器件鍍金領(lǐng)域深耕多年,將精度視為生命線。車間里,X 射線測厚儀實時監(jiān)控每一批次產(chǎn)品,讓金層厚度誤差嚴格控制在 0.1 微米內(nèi)。曾有客戶帶著顯微鏡來驗貨,看到金層結(jié)晶如精密齒輪般規(guī)整,當場簽下三年面對航天領(lǐng)域的極端環(huán)境要求,該公司的工程師們研發(fā)出特殊鍍金方案。通過調(diào)整脈沖電流參數(shù),讓金原子在元器件表面形成致密保護層,即便經(jīng)歷零下 50℃到零上 150℃的溫度驟變,鍍層依然穩(wěn)固如初,多次為衛(wèi)星通信元件提供可靠保障。合作協(xié)議。 安徽打線電子元器件鍍金供應(yīng)商無氰鍍金環(huán)保工藝,降低污染風(fēng)險,推動綠色制造。

電子元件鍍金的環(huán)保工藝與標準合規(guī)環(huán)保要求趨嚴下,電子元件鍍金工藝正向綠色化轉(zhuǎn)型。傳統(tǒng)青氣物鍍液因毒性大逐漸被替代,無氰鍍金工藝(如硫代硫酸鹽 - 亞硫酸鹽體系)成為主流,其金鹽利用率提升 20%,且符合 RoHS、EN1811 等國際標準,廢水經(jīng)處理后重金屬排放量<0.1mg/L。同時,選擇性鍍金技術(shù)(如鎳禁止帶工藝)在元件關(guān)鍵觸點區(qū)域鍍金,減少金材損耗 30% 以上,降低資源浪費。同遠表面處理通過鍍液循環(huán)過濾系統(tǒng)處理銅、鐵雜質(zhì)離子,搭配真空烘干技術(shù)減少能耗,全流程實現(xiàn) “零青氣物、低排放”,其環(huán)保鍍金工藝已通過 ISO 14001 認證,適配汽車電子、兒童電子等對環(huán)保要求嚴苛的領(lǐng)域。

電子元件鍍金的成本優(yōu)化策略與實踐

電子元件鍍金成本主要源于金材消耗,需通過技術(shù)手段在保障性能的前提下降低成本。一是推廣選擇性鍍金,在關(guān)鍵觸點區(qū)域(如連接器插合部位)鍍金,非關(guān)鍵區(qū)域鍍鎳或錫,金材用量減少 70% 以上;二是優(yōu)化鍍液配方,采用低濃度金鹽體系(金含量 8-10g/L),搭配自動補加系統(tǒng)精細控制金鹽消耗,避免浪費;三是回收利用廢液中的金,通過離子交換樹脂或電解法回收,金回收率達 95% 以上。同遠表面處理通過上述策略,在通訊連接器鍍金項目中實現(xiàn)金耗降低 35%,同時保持鍍層性能達標(接觸電阻<5mΩ,插拔壽命 10000 次),為客戶降低綜合成本,適配消費電子大規(guī)模生產(chǎn)的成本控制需求。 同遠表面處理公司在電子元器件鍍金領(lǐng)域,嚴格遵循環(huán)保指令,確保綠色生產(chǎn)。

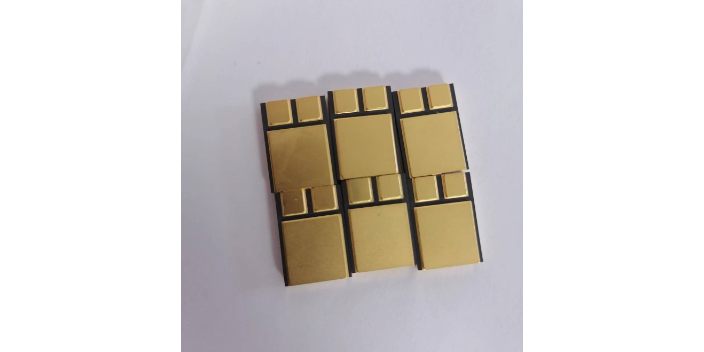

蓋板作為電子設(shè)備、精密儀器的“外層屏障”,其表面處理直接影響產(chǎn)品壽命與性能,而鍍金工藝憑借獨特優(yōu)勢成為高級場景的推薦。相較于鍍鉻、鍍鋅,鍍金層不僅具備鏡面級光澤度,提升產(chǎn)品外觀質(zhì)感,更關(guān)鍵的是擁有極強的抗腐蝕能力——在中性鹽霧測試中,鍍金蓋板耐蝕時長可達800小時以上,遠超普通鍍層的200小時標準,能有效抵御潮濕、化學(xué)氣體等惡劣環(huán)境侵蝕。從性能維度看,鍍金蓋板的導(dǎo)電性能優(yōu)異,表面電阻可低至0.01Ω/□,尤其適用于需要兼顧防護與信號傳輸?shù)膱鼍埃缤ㄓ嵲O(shè)備接口蓋板、醫(yī)療儀器操作面板等。其金層厚度通常根據(jù)使用需求控制在0.8-2微米:薄鍍層側(cè)重裝飾與基礎(chǔ)防護,厚鍍層則針對高耐磨、高導(dǎo)電需求,比如工業(yè)控制設(shè)備的按鍵蓋板,通過1.5微米以上鍍金層可實現(xiàn)百萬次按壓無明顯磨損。當前,蓋板鍍金多采用環(huán)保型無氰工藝,搭配超聲波清洗預(yù)處理,確保鍍層均勻度誤差小于5%,同時減少對環(huán)境的污染。隨著消費電子、新能源行業(yè)對產(chǎn)品可靠性要求提升,鍍金蓋板的市場需求正以每年18%的速度增長,成為高級制造領(lǐng)域的重要配套環(huán)節(jié)。電子元器件鍍金,增強耐候性,確保極端環(huán)境穩(wěn)定運行。上海共晶電子元器件鍍金銠

電子元器件鍍金,有效增強導(dǎo)電性,提升電氣性能。上海基板電子元器件鍍金鎳

陶瓷片的機械穩(wěn)定性直接關(guān)系到其在安裝、使用及環(huán)境變化中的可靠性,而鍍金層厚度通過影響鍍層與基材的結(jié)合狀態(tài)、應(yīng)力分布,對機械性能產(chǎn)生明顯調(diào)控作用,具體可從以下維度展開:

一、鍍層結(jié)合力:厚度影響界面穩(wěn)定性陶瓷與金的熱膨脹系數(shù)差異較大(陶瓷約 1-8×10??/℃,金約 14.2×10??/℃),厚度是決定兩者結(jié)合力的關(guān)鍵。

二、抗環(huán)境沖擊能力:厚度適配場景強度在潮濕、腐蝕性環(huán)境中,厚度直接影響鍍層的抗破損能力。厚度低于 0.6 微米的鍍層,孔隙率較高(每平方厘米>5 個),環(huán)境中的水汽、鹽分易通過孔隙滲透至陶瓷表面,導(dǎo)致界面氧化,使鍍層的抗彎折性能下降 —— 在 180° 彎折測試中,0.5 微米鍍層的斷裂概率達 30%,而 1.0 微米鍍層斷裂概率為 5%。

三、耐磨損性能:厚度決定使用壽命在需要頻繁插拔或接觸的場景(如陶瓷連接器),鍍層厚度與耐磨損壽命呈正相關(guān)。厚度0.8 微米的鍍層,在插拔測試(5000 次,插拔力 5-10N)后,鍍層磨損量約為 0.3 微米,仍能維持基礎(chǔ)導(dǎo)電與機械結(jié)構(gòu);而厚度1.2 微米的鍍層,可承受 10000 次以上插拔,磨損后剩余厚度仍達 0.5 微米,滿足工業(yè)設(shè)備 “百萬次壽命” 的設(shè)計需求。 上海基板電子元器件鍍金鎳

- 山東光學(xué)電子元器件鍍金銀 2025-12-24

- 寧波精密五金表面處理拋光加工 2025-12-24

- 茂名真空陶瓷金屬化電鍍 2025-12-23

- 河源氧化鋁陶瓷金屬化電鍍 2025-12-23

- 廣東光學(xué)電子元器件鍍金產(chǎn)線 2025-12-23

- 廣東貼片電子元器件鍍金銀 2025-12-23

- 陜西氧化鋯電子元器件鍍金廠家 2025-12-23

- 鋁板表面處理工藝 2025-12-23

- 深圳鍍鎳陶瓷金屬化規(guī)格 2025-12-23

- 金屬的表面處理有哪些 2025-12-23

- 浦東新區(qū)特殊智慧房產(chǎn)系統(tǒng)廠家供應(yīng) 2025-12-24

- 劇院專業(yè)擴聲系統(tǒng)哪家比較好 2025-12-24

- 河北ADR45基準源芯片現(xiàn)貨 2025-12-24

- 昆山特殊LED產(chǎn)品及部件生產(chǎn)過程 2025-12-24

- 工字電感接腳總是有洞 2025-12-24

- 惠州新能源汽車線路板六層 2025-12-24

- W632GG8MB09AG存儲器代理商 2025-12-24

- SC95F7766賽元8位微控制器 2025-12-24

- 江蘇進口橋式整流器價格咨詢 2025-12-24

- 北京家電線束費用 2025-12-24