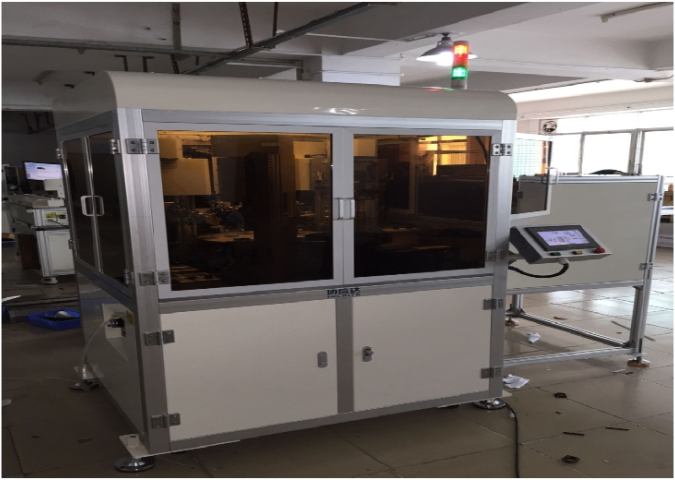

曲靖全自動3D平整度測量機檢查

全自動 3D 平整度測量機將綠色制造理念貫穿產品全流程,采用磁流變液減振與能量回收技術。設備的測量平臺配備磁流變液減振裝置,通過調節磁場強度實時改變磁流變液的粘度,有效抑制外界振動對測量精度的影響,確保在復雜工業環境下仍能保持高精度測量。同時,設備的運動部件采用能量回收系統,在減速與制動過程中,將機械能轉化為電能并存儲于儲能裝置,用于設備的輔助供電,降低設備能耗。此外,設備外殼采用可回收的生物基復合材料,減少對傳統塑料的依賴,符合可持續發展要求,推動制造業向綠色化轉型。非接觸式 3D 測量,捕捉細微起伏,自動生成三維模型,直觀呈現平整度誤差。曲靖全自動3D平整度測量機檢查

在光伏組件生產中,全自動 3D 平整度測量機采用線掃描激光與紅外熱成像融合技術。設備通過線掃描激光獲取光伏組件表面的三維輪廓,檢測組件的平面度、翹曲度等參數,測量精度達 ±0.05mm。同時,紅外熱成像模塊可檢測組件內部的熱斑、隱裂等缺陷,通過溫度分布分析判斷組件的發電性能。系統內置的 AI 算法可自動識別缺陷類型與嚴重程度,生成檢測報告。自動分揀系統根據測量結果將光伏組件分為合格、待修復、報廢三類。設備支持與光伏組件生產線的 MES 系統對接,實現生產數據的實時監控與質量追溯。其快速檢測功能可滿足光伏組件大規模生產的需求,提高生產效率與產品質量,降低企業的生產成本。清遠全自動3D平整度測量機基礎軟件功能強,支持對比分析,助力企業優化生產工藝。

針對核電站管道法蘭的檢測,全自動 3D 平整度測量機的防爆設計適應了特殊環境要求。設備的防爆等級達到 Ex dⅡCT6,可在核電站的危險區域使用,測量法蘭的密封面平整度是否在 0.1mm/100mm 范圍內。其無線傳輸功能可將測量數據發送至安全區域,避免人員進入高輻射環境。在某核電站的檢修中,設備發現某管道法蘭的密封面有 0.08mm 的劃痕,這些缺陷可能導致放射性物質泄漏,通過研磨修復,使法蘭的密封性能恢復到設計標準,為核電站的安全運行提供了保障。?

在半導體晶圓制造環節,全自動 3D 平整度測量機承擔著關鍵的質量檢測任務。設備采用原子力顯微鏡級別的檢測技術,配備納米級位移傳感器與高精度探針,可對晶圓表面的納米級臺階、翹曲度進行測量,檢測精度達 0.1nm。系統通過探針與晶圓表面的微弱力反饋獲取形貌數據,結合分子動力學模擬算法修正測量誤差。其自動上料機構采用真空吸附式機械手,避免晶圓表面劃傷。設備支持多片晶圓連續檢測,通過轉盤式載物臺實現快速切換。檢測數據自動生成 SPC 控制圖表,實時監控生產過程中的質量波動。同時,設備符合 ISO Class 5 潔凈室標準,確保在無塵環境下穩定運行,為半導體芯片的高精度制造提供可靠保障。玻璃基板 3D 平整度測量,識別隱形應力導致的翹曲,提升顯示面板質量。

在航空航天領域的鈦合金構件檢測中,全自動 3D 平整度測量機展現出了強大的適應性。鈦合金材料的高反光特性曾是三維測量的技術難點,設備通過采用偏振光濾鏡與自適應曝光控制,使激光在金屬表面的反射率穩定在 30%-50% 的理想范圍,確保點云數據的完整性。其雙激光頭設計可切換測量范圍,廣角鏡頭用于 1 米以上大型構件的快速掃描,長焦鏡頭則用于 0.5mm 以內微小區域的精細測量,這種組合能滿足飛機機翼蒙皮與發動機渦輪葉片的不同檢測需求。軟件中的航空標準模塊內置了 SAE AS9100 質量體系要求的檢測項目,可自動計算構件的平面度、垂直度等 16 項幾何公差,生成的檢測報告包含數字簽名與時間戳,符合航空制造業的追溯要求。在某飛機制造廠的應用中,設備成功檢測出渦輪葉片榫槽部位 0.8 微米的平面度誤差,這種微小缺陷在高速旋轉時可能導致應力集中,引發嚴重安全隱患,該設備的應用使關鍵部件的檢測覆蓋率從原來的 60% 提升至 100%,為飛行安全提供了堅實保障。?用于光學鏡片檢測,保障光學產品平整度。曲靖全自動3D平整度測量機檢查

陶瓷基板 3D 平整度檢測,識別燒結導致的變形,保障電子元件焊接可靠性。曲靖全自動3D平整度測量機檢查

在金屬箔材的檢測中,全自動 3D 平整度測量機的超薄材料測量技術適應了箔材的特性。金屬箔(厚度 < 0.01mm)的易變形特點要求測量過程無張力,設備的真空吸附平臺通過微小氣孔產生均勻吸力,平穩固定箔材,測量頭的接觸力控制在 0.001N 以下。其高頻采樣(10000 點 / 秒)能捕捉箔材的微小褶皺,評估其平整度是否符合后續加工要求。在某鋁箔廠的應用中,設備發現某批次箔材的邊緣有 0.005mm 的波浪,這些缺陷會導致后續軋制時的斷帶,通過調整軋制參數,使箔材的平整度提升了 40%,提高了生產效率與材料利用率。?曲靖全自動3D平整度測量機檢查

- 東莞全自動3D平整度測量機維修電話 2025-12-14

- 湖南半自動全自動CCD平面與尺寸檢查機 2025-12-14

- 東莞全自動3D平整度測量機銷售公司 2025-12-14

- 汕頭全自動3D平整度測量機廠家直銷 2025-12-14

- 梅州全自動3D平整度測量機產品介紹 2025-12-14

- 麗水全自動3D平整度測量機 2025-12-14

- 福建半自動全自動CCD平面與尺寸檢查機 2025-12-14

- 茂名全自動CCD平面與尺寸檢查機拆裝 2025-12-14

- 陽江全自動3D平整度測量機有幾種 2025-12-14

- 韶關全自動3D平整度測量機怎么用 2025-12-14

- 無錫機床自動上下料機器人 2025-12-14

- 臺州走芯機大概多少錢 2025-12-14

- 自動化導軌共同合作 2025-12-14

- 惠州小型半封閉絲桿模組批發 2025-12-14

- 江蘇可視化光伏智能清潔機器人價格 2025-12-14

- 汕尾特種廢氣一體擾流除臭設備公司 2025-12-14

- 便捷式儲能設備哪家好 2025-12-14

- 浙江水標檢品機哪家好 2025-12-14

- 河北PROCON10648穩壓泵銷售公司 2025-12-14

- 自動壓藥稱重設備廠家 2025-12-14