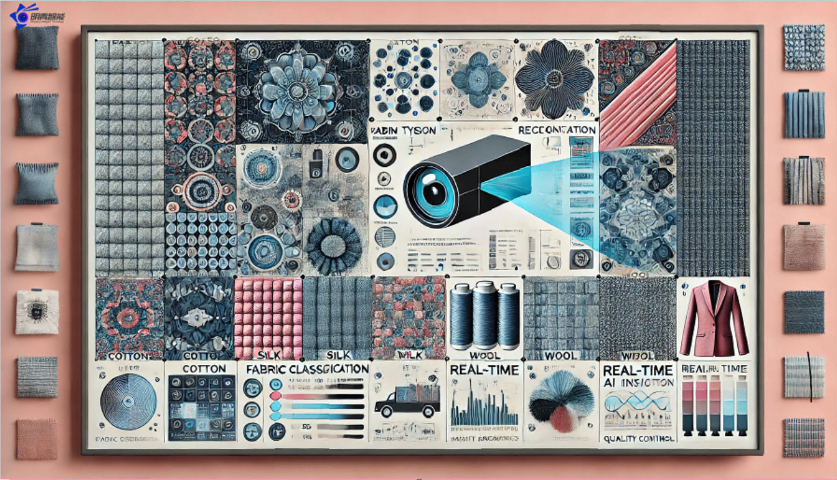

AI視覺質量控制系統哪家好

明青AI視覺:賦能企業從容應對時代發展。

在技術加速迭代的當下,企業對高效、智能的運營模式需求日益迫切,明青AI視覺系統以貼合發展需求的特性,成為企業適應時代的有力支撐。系統具備靈活的技術適配能力,可與企業現有數字化體系順暢銜接,無需大規模改造原有流程。面對消費需求多元化、市場變化加快的趨勢,其快速部署與參數調整特性,能幫助企業及時響應業務變動。例如在制造業轉型中,可快速切換不同產品線的檢測標準,適應小批量多品類的生產模式。同時,系統在降本增效與風險控制上的表現,契合現代企業發展訴求。通過減少人工干預,降低人為操作的不確定性,提升流程穩定性;在資源調配、質量管控等環節提供數據支持,助力企業做出更符合時代趨勢的決策,為可持續發展注入動力。 明青 AI 視覺方案,替代人工視覺篩查,大幅節省企業人力投入。AI視覺質量控制系統哪家好

明青AI視覺系統:助力企業提升運營效率。

在工業企業追求精細化運營的過程中,生產流程卡頓、人力成本高企、設備突發故障等問題,往往制約運營效率提升,明青AI視覺系統從多環節發力,為企業打破效率瓶頸。在生產檢測環節,系統無需人工干預即可快速完成產品質檢,相比傳統人工目檢,大幅縮短單件檢測時間,適配高速產線節奏,避免因檢測滯后導致的流程中斷,讓產品流轉更順暢,提升整體生產效率。同時,替代人工質檢減少了企業在質檢崗位的人力投入,降低招聘、培訓及管理成本,將人力資源調配至更重要的生產環節,優化資源配置效率。針對設備運維,系統可實時監測設備運行狀態,提前識別潛在故障風險并預警,幫助企業將被動維修轉為主動養護,減少非計劃停機對生產的影響,保障產線持續穩定運轉。從流程優化到資源調配,明青AI視覺系統切實為企業運營效率提升提供有力支撐。 商品自動識別AI視覺系統識別異常行為明青AI視覺系統,快速識別,準確定位,提升生產力。

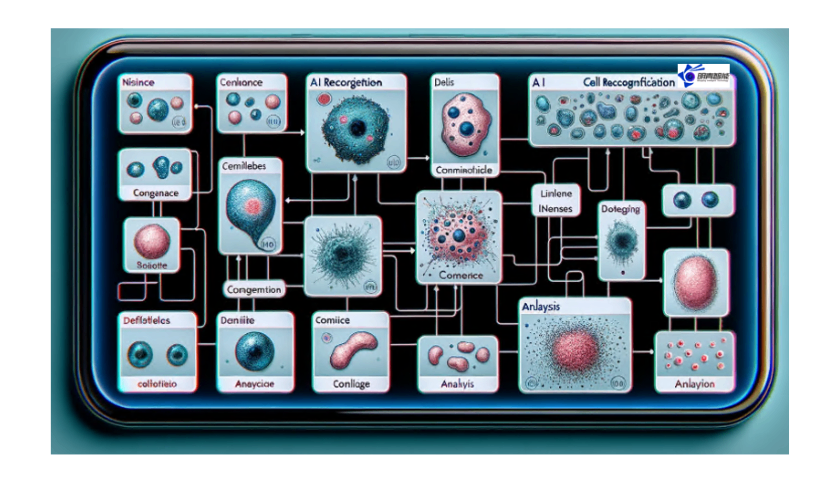

明青AI視覺:以高準確率識別賦能工業檢測。

識別準確率是工業質檢的關鍵訴求之一,明青AI視覺深耕深度學習與工業場景的深度融合,憑借扎實的技術積累,構建起高準確率的視覺識別體系。針對工業場景中細微差異識別、復雜環境下目標檢測等痛點,從算法優化、數據訓練到硬件適配形成全鏈路保障。通過強化特征提取網絡,優化難例挖掘訓練機制,明青AI視覺可準確捕捉產品細微缺陷、零件數量差異等關鍵信息,即便面對高相似度目標(如單/雙墊片的細微厚度差異),也能憑借多維特征分析實現準確區分。同時,結合工業級成像方案與動態校準機制,有效抵御光照波動、表面雜質等環境干擾,確保識別結果的穩定性與一致性。我們堅持以實際場景為導向,通過海量真實樣本訓練與行業定制化優化,讓識別能力適配電子、機械、汽車等多領域需求。無需依賴復雜操作,即可實現低誤判、高召回的識別效果,為企業質量管控、流程優化提供可靠的數據支撐,以技術實力滿足客戶高準確識別的需求。

明青AI視覺:以高識別率支撐可靠應用。

明青AI視覺系統的關鍵優勢之一,在于穩定的高識別能力,這一特性源于對算法的持續打磨與場景適配。在標準化場景中,如固定光照下的產品標簽識別、清晰背景中的零件形態判斷,系統能保持穩定的高識別表現;即便是面對復雜環境,如光線變化、物體部分遮擋等情況,經過針對性訓練后,仍能維持較高的識別準確度。這種高識別率體現在實際應用中:生產線上,對細微瑕疵的準確捕捉減少漏檢;物流分揀時,對多品類貨物的準確識別降低錯分;零售盤點中,對相似商品的清晰區分減少統計偏差。我們不刻意強調抽象的數字指標,而是通過技術優化讓高識別率成為系統的基礎能力,確保在企業實際場景中,為各類視覺識別需求提供可靠支撐,減少因識別誤差帶來的流程阻礙。 AI視覺技術:為產業注入可靠生產力。

明青智能的自訓練平臺,為企業AI視覺應用提供扎實支撐。

平臺允許客戶基于自有數據開展模型訓練,數據無需脫離企業內部系統,從源頭降低信息泄露風險。企業可根據業務場景,自主調整訓練參數、優化識別特征,逐步提升模型與實際需求的適配度。無論是工業質檢的精密識別,還是零售場景的商品分析,客戶都能在保障數據安全的前提下,自主掌控模型迭代節奏。明青智能通過技術架構的優化,讓訓練過程更穩定高效,助力企業在安全可控的環境中,實現AI視覺能力的穩步構建。 明青AI視覺系統,毫秒級缺陷檢測,大幅節省質檢人力。AI視覺質量控制系統哪家好

低成本定制不打折扣,明青 AI 視覺方案適配中小企業個性化視覺檢測需求。AI視覺質量控制系統哪家好

明青AI視覺系統:實時檢測,有效降低企業返工成本。

在工業生產流程中,若質檢環節滯后,不良品流入后續工序,往往會產生高額返工成本,明青AI視覺系統憑借實時檢測能力,從源頭為企業縮減此類損耗。傳統質檢模式常存在檢測滯后問題,產品完成多道工序后才被檢出缺陷,不僅要投入人力物力拆解返工,還會造成物料浪費與工期延誤。而明青AI視覺系統可在生產各關鍵節點實現實時檢測,產品剛完成加工或裝配,就能同步完成缺陷識別,及時攔截不良品,避免其進入下一道工序。無論是電子元件的線路瑕疵,還是機械部件的裝配偏差,系統都能快速準確識別,讓企業在缺陷初期就完成處理,無需承擔后續工序的加工成本與返工拆解成本。同時,實時檢測數據可及時反饋至生產環節,幫助企業快速調整工藝參數,減少同類缺陷重復出現,從檢測時效與問題溯源兩方面,切實降低企業整體返工成本。 AI視覺質量控制系統哪家好

- AI視覺跟蹤系統軟件 2025-12-13

- 缺陷檢測系統視覺追蹤系統 2025-12-13

- 工廠視覺檢測系統解決方案 2025-12-13

- AI視覺質量控制系統哪家好 2025-12-13

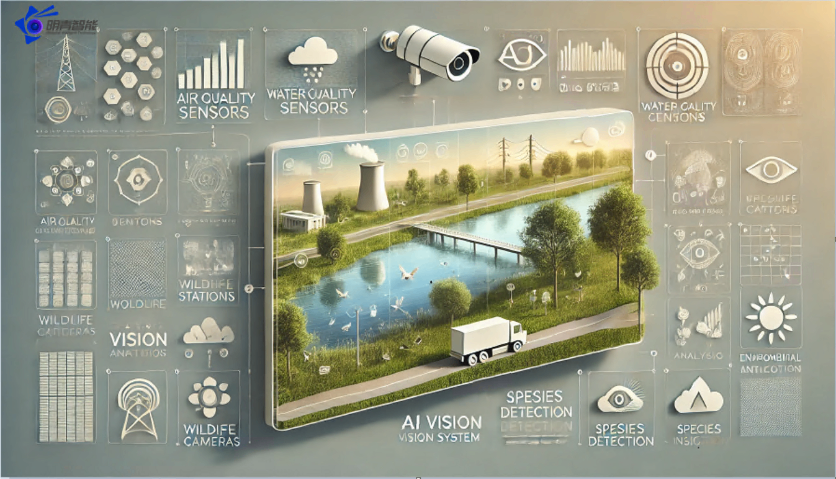

- 污染視覺解決方案 2025-12-13

- AI監控識別軟件 2025-12-13

- 電路板缺陷檢測系統軟件 2025-12-13

- AI視覺工控系統方案 2025-12-13

- 化妝品行業MES工藝數據管理 2025-12-13

- 零部件制造MES系統解決方案 2025-12-13

- 汕頭平張打印機費用 2025-12-14

- 重慶運營數據分析哪里買 2025-12-14

- 中走絲軟件后處理 2025-12-14

- 青浦區安防設備 2025-12-14

- 初中物理虛擬現實交互系統安裝 2025-12-14

- 徐州市運輸結算管理系統推薦 2025-12-14

- 浙江短視頻運營市場前景 2025-12-14

- 雨花臺區重型網絡安全工程 2025-12-14

- 青浦區電商平臺代運營常用知識 2025-12-14

- 遼寧大規模機房建設 2025-12-14