吸附罐疲勞設計服務方案報價

壓力容器的分類(一)按設計壓力劃分壓力容器根據設計壓力的不同可分為低壓、中壓、高壓和超高壓四類。低壓容器的設計壓力范圍為0.1 MPa≤p<1.6 MPa,通常用于儲存或處理常溫常壓下的氣體或液體,如小型儲氣罐、換熱器等。中壓容器的設計壓力為1.6 MPa≤p<10 MPa,常見于石油化工行業的反應釜和分離設備。高壓容器的設計壓力為10 MPa≤p<100 MPa,主要用于合成氨、尿素生產等高溫高壓工藝。超高壓容器的設計壓力≥100 MPa,應用場景特殊,如聚乙烯反應器或科學實驗裝置。壓力等級的劃分直接影響容器的材料選擇、結構設計和制造標準,高壓和超高壓容器需采用更嚴格的焊接工藝和檢測技術,以確保安全性。闡述“無塑性轉變溫度”(NDTT)和“斷裂韌度”(KIC)的概念及其在防止低應力脆性斷裂中的重要性。吸附罐疲勞設計服務方案報價

對于在高溫下(通常高于金屬熔點***溫度的)長期運行的壓力容器,如電站的鍋爐汽包、核電中的反應堆壓力容器、煤液化反應器等,靜載荷下的強度問題不再是***焦點,時間依賴型的材料退化機制——蠕變,成為設計的控制因素。蠕變是指材料在持續應力和高溫下,隨時間緩慢發生塑性變形的現象,**終可能導致斷裂(蠕變斷裂)或尺寸失穩。規則設計對此類問題的處理能力非常有限。分析設計則提供了強大的工具來進行蠕變分析。工程師可以進行蠕變-應力分析,模擬材料在數萬甚至數十萬小時設計壽命內的變形和應力重分布過程。由于蠕變變形會緩解掉部分初始彈性應力,應力場會隨時間演變。分析設計可以預測關鍵部位(如接管區)的累積蠕變應變,確保其在整個設計壽命內不超過材料的容許極限,防止過度變形導致密封失效或壁厚減薄。更進一步,對于高溫法蘭-螺栓-墊片系統,分析設計能進行蠕變-松弛分析。初始預緊的螺栓力會因法蘭和螺栓材料的蠕變而逐漸衰減(松弛),可能導致墊片密封比壓不足而發生泄漏。通過仿真,可以預測螺栓力的衰減曲線,從而優化螺栓預緊力、材料選擇(選用抗蠕變性能更好的材料)或制定必要的在役再擰緊策略,保障連接接頭在高溫下的密封可靠性。 吸附罐疲勞設計服務方案報價該方法適用于有循環載荷或苛刻工況的壓力容器設計。

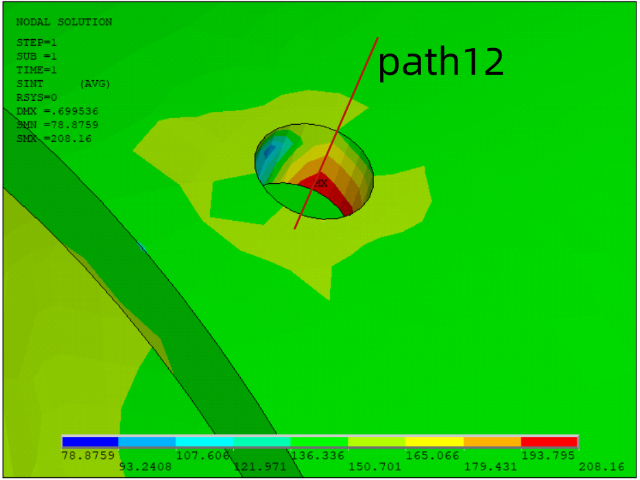

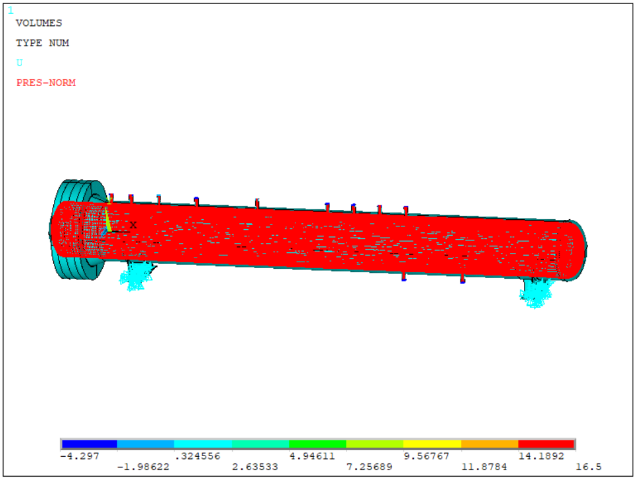

壓力容器分析設計的**在于準確識別并分類應力。ASMEBPVCVIII-2、JB4732等標準采用應力分類法(StressClassificationMethod,SCM),將應力分為一次應力(Primary)、二次應力(Secondary)和峰值應力(Peak)。一次應力由機械載荷直接產生,需滿足極限載荷準則;二次應力源于約束變形,需控制疲勞壽命;峰值應力則需通過局部結構優化降低應力集中。設計時需結合有限元分析(FEA)劃分應力線性化路徑,例如在筒體與封頭連接處提取薄膜應力、彎曲應力和總應力,并對比標準允許值。實踐中需注意非線性工況(如熱應力耦合)對分類的影響,避免因簡化假設導致保守或危險設計。傳統彈性分析可能低估容器的真實承載能力,而彈塑性分析(Elastic-PlasticAnalysis)通過材料本構模型(如雙線性隨動硬化)模擬塑性變形過程,更精確預測失效模式。ASMEVIII-2第5部分允許采用極限載荷法(LimitLoadAnalysis),通過逐步增加載荷直至結構坍塌,以。關鍵點包括:選擇適當的屈服準則(VonMises或Tresca)、處理幾何非線性(大變形效應)、以及網格敏感性驗證(尤其在焊縫區域)。例如,對高壓反應器開孔補強設計,彈塑性分析可***減少過度補強導致的材料浪費。

當前,大量中小壓力容器企業仍聚集在中低端市場,進行著基于標準圖紙和成熟工藝的“來料加工”式生產,產品同質化嚴重,利潤空間被持續壓縮。****的上升空間在于突破這片紅海,向高技術壁壘、高附加值的**制造領域進軍。這要求企業不再**是制造商,而是成為擁有**設計與分析能力的解決方案提供商。**市場的典型**包括但不限于:大型核電機組的關鍵設備,如核反應堆壓力容器、穩壓器、蒸汽發生器,這些設備對材料、焊接、無損檢測的要求達到了工業制造的***,準入資質極高,但一旦突破,將建立極高的技術和品牌護城河。新型能源領域的**裝備,如百兆瓦級壓縮空氣儲能系統的大型壓力容器、氫能產業的各類高壓儲氫容器(尤其是面向未來的IV型全復合材料氣瓶)以及液氫儲運設備,這些領域處于爆發前夜,技術尚未完全標準化,搶先布局者將制定行業標準。**化工材料反應器,如用于生產**聚烯烴的大型環管反應器、超臨界反應器等,這些設備工藝特殊、結構復雜,需要與工藝包提供商深度合作,進行聯合設計與開發。邁向**制造,意味著企業需要持續投入研發,積累特殊材料焊接工藝、復雜應力分析、極端條件密封等Know-how。 壓力容器設計規范中的“應力分類”原則(如一次應力、二次應力、峰值應力)的理論基礎是什么?

對于設計壓力超過70MPa的超高壓容器(如聚乙烯反應器),ASME VIII-3提出了全塑性失效準則。規范要求:① 采用自增強處理(Autofrettage)預壓縮內壁應力;② 基于斷裂力學(附錄F)評估臨界裂紋尺寸;③ 對螺紋連接件(如快開蓋)需進行接觸非線性分析。VIII-3的獨特條款包括:多軸疲勞評估(考慮σ1/σ3應力比影響)、材料韌性驗證(要求CVN沖擊功≥54J@-40℃)。例如,某超臨界CO2萃取設備的設計需通過VIII-3 Article KD-10的爆破壓力試驗驗證,其FEA模型必須包含真實的加工硬化效應。

隨著增材制造(AM)技術在壓力容器中的應用,ASME于2021年發布VIII-2 Appendix 6專門規定AM容器分析設計要求:① 需建立工藝-性能關聯模型(如熱輸入對晶粒度的影響);② 采用各向異性材料模型(如Hill屈服準則)模擬層間力學行為;③ 缺陷評估需基于CT掃描數據設定初始孔隙率。同時,數字孿生(Digital Twin)技術推動規范向實時評估方向發展,如API 579-1/ASME FFS-1的在線監測條款允許結合應變傳感器數據動態調整剩余壽命預測。典型案例是3D打印的航天器燃料貯箱,需滿足NASA-STD-6030的微重力環境特殊規范。 分析設計能精確計算結構不連續區域的局部應力和應變集中。吸附罐疲勞設計服務

按規范進行應力線性化處理,評定強度條件。吸附罐疲勞設計服務方案報價

壓力容器,顧名思義,是一種能承受內部或外部介質壓力載荷的密閉容器,是現代工業體系中不可或缺的關鍵**設備。其**價值在于為各種物理和化學反應過程提供一個安全、密閉、承壓的空間,是實現氣體壓縮、液化、儲存、分離以及進行高壓化學反應的基礎。從宏觀上講,壓力容器是能源、化工、**、科研等領域的“心臟”或“動脈”,其安全性、可靠性和效率直接關系到整個生產系統的穩定運行、經濟效益乃至公共安全。壓力容器的應用范圍極其***,幾乎滲透到現代生活的方方面面。在石油化工行業,它們是反應器、塔器、換熱器和儲罐,用于裂解、合成、分餾等過程,生產出塑料、化肥、燃料等基礎原料。在能源領域,無論是核電站的核反應堆壓力容器、火電廠的鍋爐汽包,還是新興氫能產業中的高壓儲氫罐,都是能量轉換與儲存的**。在日常生活中,我們使用的液化石油氣(LPG)鋼瓶、天然氣車輛的氣瓶、乃至消防滅火器,都是小型壓力容器。此外,在食品工業(如啤酒發酵罐)、制藥行業(如***合成釜)、航空航天(火箭燃料貯箱)以及深海探測(潛水器耐壓艙)中,壓力容器都扮演著至關重要的角色。它們形態各異,從小至幾十升的實驗室反應釜,到大至數千立方米的巨型液化天然氣(LNG)儲罐。 吸附罐疲勞設計服務方案報價

- 黑龍江仿真模擬結構優化設計 2025-12-23

- 上海快開門設備分析設計價格 2025-12-23

- 上海仿真模擬譜分析 2025-12-23

- 山東仿真模擬熱-流耦合 2025-12-23

- 湖南仿真模擬電磁-熱耦合分析 2025-12-23

- 甘肅仿真模擬動態分析 2025-12-23

- 海洋環境模擬試驗多少錢 2025-12-23

- 甘肅超高壓水壓試驗機 2025-12-22

- 安徽仿真模擬車輛碰撞模擬 2025-12-22

- 杭州深海壓力模擬試驗裝置 2025-12-22

- 青浦區購買曲奇餅干機規格尺寸 2025-12-23

- 黑龍江絕緣套管上漆生產線生產 2025-12-23

- 浙江擺臂伺服擰緊軸供應商 2025-12-23

- 廣東領鎖智能客服電話 2025-12-23

- 黑龍江制藥設備非標零件加工 2025-12-23

- 上海工業卷板加工聯系方式 2025-12-23

- 江西高效穩定打包機產量計算 2025-12-23

- 江陰成型打彎批發廠家 2025-12-23

- 重慶小型自動噴涂線加工廠 2025-12-23

- 甘肅等離子鋼結構切割機解決方案 2025-12-23