江蘇快開門設備疲勞設計公司

**電氣貫穿件(Feedthrough)的絕緣與耐壓設計深海試驗裝置需集成傳感器與電氣設備,**電氣貫穿件的關鍵技術包括:多層絕緣結構:陶瓷(Al?O?或ZrO?)與金屬(哈氏合金C276)的真空釬焊封裝,耐受100MPa壓力與15kV電壓。壓力平衡系統:內部充油(硅油或氟化液)補償外部靜水壓,防止絕緣介質擊穿。標準化接口:符合IEEE587規范的MIL-DTL-38999系列圓形連接器,支持即插即用。某ROV(遙控潛水器)的貫穿件在Mariana海溝測試中實現零故障。耐壓觀察窗的復合玻璃與支撐結構用于深海攝像或激光測量的觀察窗需滿足:光學材料:采用藍寶石(單晶Al?O?)或熔融石英玻璃,厚度經抗壓公式計算(如Barlow公式修正版),確保在10000米水深下變形量<。密封方案:金屬法蘭(TC4鈦合金)與玻璃的低溫玻璃封接技術,避免熱應力開裂。防**附著:表面鍍制納米SiO?疏水涂層,減少海洋**附著導致的透光率下降。某載人潛水器的觀察窗通過300次壓力循環測試后,光學畸變仍低于λ/4(@)。 “數字孿生”技術如何通過集成實時傳感器數據、物理模型和歷史數據,為壓力容器的預測性維護帶來變革?江蘇快開門設備疲勞設計公司

長期高溫工況下,材料蠕變(Creep)會導致容器漸進變形甚至斷裂。設計需依據ASMEII-D篇的蠕變數據或Norton冪律模型,進行時間硬化或應變硬化仿真。關鍵參數包括:蠕變指數n、***能Q、以及斷裂延性εf。對于奧氏體不銹鋼(如316H),需額外考慮σ相脆化對韌性的影響。分析方法上,需耦合穩態熱分析(獲取溫度分布)與隱式蠕變求解,并引入Larson-Miller參數預測剩余壽命。例如,乙烯裂解爐的出口集箱需每5年通過蠕變損傷累積計算評估退役閾值。現代壓力容器設計逐漸轉向風險導向,API580/581提出的基于風險的檢驗(Risk-BasedInspection,RBI)通過量化失效概率與后果,優化檢驗周期。需綜合考量:材料韌性(如CVN沖擊功)、腐蝕速率(通過Coupon掛片監測)、缺陷容限(基于斷裂力學評定)等。數值模擬中,可采用蒙特卡洛法(MonteCarlo)模擬參數不確定性,或通過響應面法(ResponseSurfaceMethodology)建立極限狀態函數。例如,某海上平臺分離器在含H?S環境下,通過RBI分析將原定3年開罐檢驗延長至7年,節省維護成本30%以上。 江蘇壓力容器設計二次開發哪家收費合理對于在高溫下長期運行的設備,蠕變如何成為主要的失效模式?

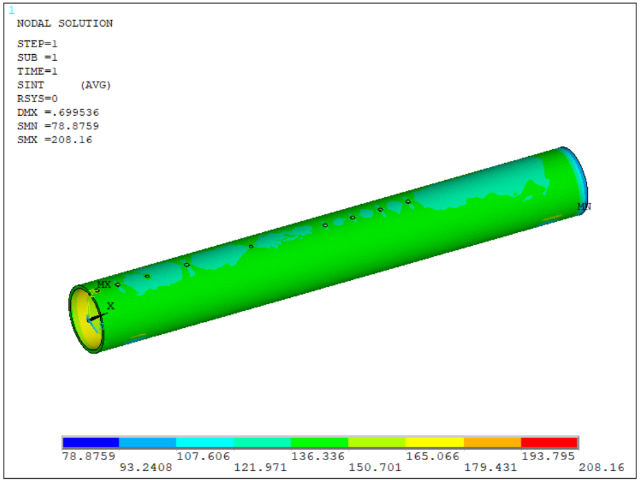

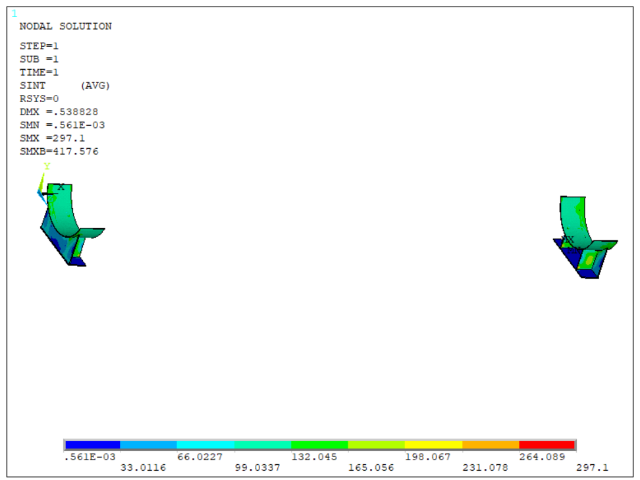

深海油氣開發用的水下壓力容器(工作水深1500~3000m)需同時承受外部靜水壓力與內部介質壓力。根據API17TR6規范,其設計需采用非線性屈曲分析(GMNIA方法)評估垮塌壓力。某南海項目對鈦合金(Ti-6Al-4VELI)分離器進行仿真時,首先通過Riks算法計算理想結構的極限載荷(設計系數≥),再引入初始幾何缺陷(幅值≥)驗證敏感性。材料選擇上,鈦合金的比強度優于不銹鋼,但需特別注意氫脆閾值(通過SlowStrainRateTest驗證臨界氫濃度≤50ppm)。**終設計采用雙層殼體結構,外層為抗腐蝕鈦合金,內層為316L不銹鋼,通過接觸分析確保雙金屬界面的預緊力分布均勻。超臨界CO2萃取設備(設計壓力30MPa、溫度60℃)的快速啟閉操作易引發疲勞裂紋擴展。工程設計中需依據ASMEVIII-3ArticleKD-4進行斷裂力學評定:假設初始缺陷為半橢圓形表面裂紋(深度a=1mm,長徑比a/c=),通過Paris公式計算裂紋擴展速率da/dN。關鍵參數包括應力強度因子ΔK(通過J積分法提取)、材料斷裂韌性KIC(通過ASTME1820測試)。某生物制藥項目采用有限元擴展(XFEM)模擬裂紋路徑,結合無損檢測(TOFD超聲)數據修正初始缺陷尺寸,**終確定臨界裂紋深度為,并據此制定每500次循環的在線檢測周期。

材料是壓力容器的根基,其選擇直接決定了容器的承壓能力、耐久性和安全性。壓力容器用材必須具備**度、良好的塑性和韌性、優異的焊接性能以及對抗操作介質腐蝕的能力。碳鋼和低合金**度鋼是制造壓力容器*****使用的材料,如Q345R(容器板)因其綜合力學性能和經濟性而成為中低壓容器的優先。隨著操作溫度、壓力或介質腐蝕性的提升,則需要采用高合金鋼,如奧氏體不銹鋼(304、316L)具有較好的耐腐蝕性,常用于化工容器;鉻鉬鋼(如15CrMoR)則具有良好的高溫強度和抗氫腐蝕能力,是加氫反應器的關鍵材料。對于極端腐蝕環境,甚至會采用鎳基合金、鈦材或復合材料。壓力容器的制造是一項集高精技術于一體的復雜工藝過程。其主要流程包括:材料驗收與預處理、劃線切割、成型(如通過卷板機將鋼板卷成筒節)、焊接(這是制造環節的**,所有A、B類焊縫均需由持證焊工按評定合格的工藝完成,并進行100%無損檢測)、組裝(將各個筒節、封頭、接管組對焊接成整體)、熱處理(消除焊接殘余應力、改善材料性能)、無損檢測(RT射線檢測、UT超聲波檢測、PT滲透檢測、MT磁粉檢測等,確保焊縫和母材無缺陷)以及**后壓力試驗(通常采用水壓試驗,在超設計壓力下檢驗容器的強度與嚴密性)。 考慮熱應力及耦合場作用下的結構響應。

疲勞分析與循環載荷設計對于頻繁啟停或壓力波動的容器(如反應釜),常規設計可能不足,需引入疲勞評估:S-N曲線法:按ASMEVIII-2附錄5計算累積損傷因子(需≤);應力集中系數(Kt):開孔或幾何突變處需細化網格進行有限元分析(FEA);裂紋擴展**:選用高韌性材料并降低表面粗糙度(Ra≤μm)。對于超過1000次循環的工況,建議采用分析設計標準或增加疲勞增強結構(如過渡圓角R≥10mm)。經濟性與優化設計在滿足安全前提下降低成本的方法包括:材料分級使用:按應力分布采用不等厚設計(如封頭與筒體厚度差≤15%);標準化設計:優先選用GB/T25198封頭系列以減少模具成本;制造工藝優化:旋壓封頭比沖壓更省料,卷制筒體避免超厚余量;壽命周期成本(LCC)分析:高腐蝕環境選用復合板可比純鈦合金節省30%成本。此外,采用模塊化設計可縮短安裝周期,適用于大型成套裝置。 壓力容器設計規范,當前標準修訂的主要趨勢是什么?江蘇快開門設備疲勞設計公司

對于承受循環載荷(如間歇操作、壓力波動)的壓力容器,如何進行疲勞壽命評估?江蘇快開門設備疲勞設計公司

安全附件與泄放裝置壓力容器必須配置安全防護設施:安全閥:設定壓力≤設計壓力,排放量≥事故工況下產生氣量;爆破片:用于不可壓縮介質或聚合反應容器,需與安全閥串聯使用;壓力表:量程為工作壓力的,表盤標注紅色警戒線;液位計:玻璃板液位計需加裝防護罩。安全閥選型需計算泄放面積(API520公式),并定期校驗(通常每年一次)。對于液化氣體儲罐,還需配備緊急切斷閥和噴淋降溫系統。制造與檢驗要求制造過程質量控制包括:材料復驗:抽查化學成分和力學性能;成形公差:筒體圓度≤1%D_i,棱角度≤3mm;無損檢測(NDT):RT檢測不低于AB級,UT用于厚板分層缺陷排查;壓力試驗:液壓試驗壓力為(氣壓試驗為)。耐壓試驗后需進***密性試驗(如氨滲漏檢測)。三類容器還需進行焊接工藝模擬試板試驗。 江蘇快開門設備疲勞設計公司

- 黑龍江仿真模擬結構優化設計 2025-12-23

- 上海快開門設備分析設計價格 2025-12-23

- 上海仿真模擬譜分析 2025-12-23

- 山東仿真模擬熱-流耦合 2025-12-23

- 湖南仿真模擬電磁-熱耦合分析 2025-12-23

- 甘肅仿真模擬動態分析 2025-12-23

- 海洋環境模擬試驗多少錢 2025-12-23

- 甘肅超高壓水壓試驗機 2025-12-22

- 安徽仿真模擬車輛碰撞模擬 2025-12-22

- 杭州深海壓力模擬試驗裝置 2025-12-22

- 黑龍江制藥設備非標零件加工 2025-12-23

- 上海工業卷板加工聯系方式 2025-12-23

- 江西高效穩定打包機產量計算 2025-12-23

- 重慶小型自動噴涂線加工廠 2025-12-23

- 江蘇齒輪同步分流器售價 2025-12-23

- 安裝寵物X光機加工廠 2025-12-23

- 吳中區安裝激光加工設備按需定制 2025-12-23

- 云南螺旋板式換熱器設備價格 2025-12-23

- KME頂置式房車空調供應商 2025-12-23

- 天津電動耐磨防腐修復 2025-12-23