江蘇焚燒爐分析設計業務報價

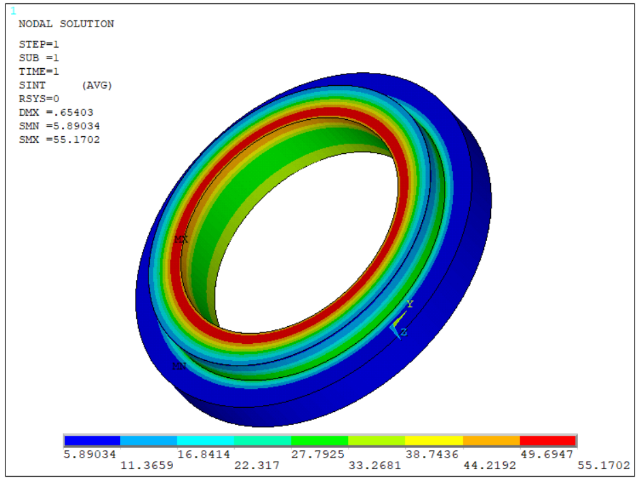

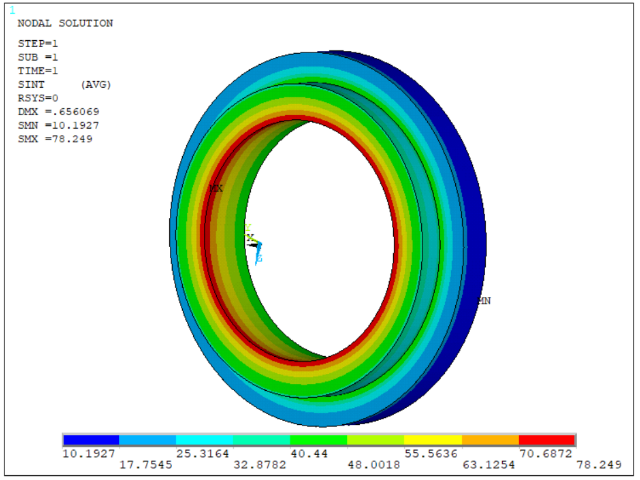

外壓容器(如真空容器)和薄壁結構需進行穩定性分析以防止屈曲失效。ASMEVIII-2的第4部分提供了彈性屈曲和非線性垮塌的分析方法。線性屈曲分析(特征值法)可計算臨界載荷,但需通過非線性分析(考慮幾何缺陷和材料非線性)驗證實際承載能力。幾何缺陷(如初始圓度偏差)會***降低屈曲載荷,通常引入***階屈曲模態作為缺陷形狀。加強圈設計是提高穩定性的常用手段,需通過參數化優化確定其間距和截面尺寸。對于復雜載荷(如軸向壓縮與外壓組合),需采用多工況交互作用公式評估安全裕度。

ASME標準強調設計過程中的風險評估,確保所有潛在風險都得到充分考慮和應對。江蘇焚燒爐分析設計業務報價

壓力容器行業屬于典型的離散型制造,多品種、小批量、非標定制化特點明顯,傳統模式下依賴焊工等技能人員,生產效率和質量穩定性是管理難點。通過數字化轉型和智能制造升級,企業可以開辟巨大的內部運營效率提升空間,并為商業模式創新提供可能。在設計端,部署基于PLM/PDM系統的協同設計平臺,并開發參數化設計與快速報價系統,能將非標產品的設計周期從數周縮短至幾天,快速響應客戶需求。在生產端,實施MES(制造執行系統),為每個容器建立***的“數字身份證”,實時追蹤其從下料、成型、焊接、熱處理到檢測的全過程,實現生產進度、物料、質量數據的透明化管理,***減少在制品庫存和等待時間。在**制造環節,投資自動化、智能化設備是關鍵:如集成視覺系統的智能焊接機器人,不僅能保證焊縫質量的穩定性和可追溯性,還能降低對高級焊工的依賴;大型板材的激光自動下料、封頭的機器人拋光、AGV物流小車等,都能大幅提升效率、降低人工成本與勞動強度。更進一步,通過構建工廠數字孿生,可以在虛擬世界中模擬和優化整個生產流程,從而實現真正的柔性制造。數字化轉型的成果**終體現在:更短的交貨周期、更低的生產成本、更高的質量一致性以及實現大規模定制的能力。 壓力容器ANSYS分析設計方案報價ANSYS的多物理場耦合分析能力,使得壓力容器在不同物理場作用下的性能分析成為可能。

焊接接頭是壓力容器的薄弱環節,分析設計需考慮:焊縫幾何的精確建模(余高、坡口角度);熱影響區(HAZ)的材料性能退化;殘余應力的影響。ASMEVIII-2允許通過等效結構應力法進行疲勞評定,將局部應力轉換為沿焊縫的等效應力。斷裂力學方法可用于評估焊接缺陷的臨界性。優化方向包括:采用低殘余應力焊接工藝(如窄間隙焊)、焊后熱處理(PWHT)或局部強化設計(如噴丸處理)。

可靠性設計(RBDA)通過概率方法量化不確定性,提升容器的安全經濟性。關鍵步驟包括:識別隨機變量(材料強度、載荷大小等);建立極限狀態函數(如應力-強度干涉模型);采用蒙特卡洛模擬或FORM/SORM法計算失效概率。ASMEVIII-2的附錄5提供了部分可靠性分析指南。RBDA特別適用于新型材料容器或極端工況設計,可通過靈敏度分析確定關鍵控制參數。實施難點在于獲取足夠的數據以定義變量分布。

斷裂力學在壓力容器分析設計中用于評估缺陷(如裂紋)對安全性的影響。ASMEVIII-2和API579提供了基于應力強度因子(K)或J積分的評定方法。斷裂韌性(KIC或JIC)是材料的關鍵參數,需通過實驗測定。缺陷評估包括確定臨界裂紋尺寸和剩余壽命。對于已檢測到的缺陷,可通過失效評估圖(FAD)判斷其可接受性。疲勞裂紋擴展分析需結合Paris公式計算裂紋增長速率。斷裂力學在在役容器的安全評估中尤為重要,例如對老舊容器的延壽分析。此外,環境輔助開裂(如應力腐蝕開裂)也需通過斷裂力學方法量化風險。疲勞分析的結果可以為特種設備的升級改造提供指導,確保設備在升級后具有更好的疲勞性能。

深海快速接頭的結構設計與材料選擇,深海環境模擬試驗裝置的快速接頭需承受**(可達60MPa以上)、低溫(2~4℃)及腐蝕性介質(如海水)的復合作用。典型結構采用雙瓣式卡箍鎖緊機構,由鈦合金(Ti-6Al-4VELI)或鎳基合金(Inconel625)制成,具有以下特點:密封形式:金屬對金屬密封(如錐面-球面配合)配合O型圈(氟橡膠或聚四氟乙烯包覆),確保在5000米水深下泄漏率<1×10??cc/s。鎖緊機制:液壓驅動或手動旋轉鎖環(1/8轉即可完成鎖緊),鎖緊力通過有限元優化設計,避免局部應力超過材料屈服強度。防腐蝕處理:表面采用等離子噴涂Al?O?涂層或陰極保護(犧牲陽極)。某國產化接頭在模擬4500米環境的壓力艙中通過2000次插拔循環測試,密封性能仍滿足ISO13628-7標準。 疲勞分析不僅關注設備的使用壽命,還關注設備在使用過程中的性能穩定性和可靠性。江蘇焚燒爐分析設計業務報價

通過疲勞分析,可以發現特種設備設計中的薄弱環節,為設備的改進和優化提供依據。江蘇焚燒爐分析設計業務報價

隨著工業技術的進步,壓力容器技術也在不斷向前發展,呈現出以下幾個***趨勢:大型化與高效化:為追求規模效益,石化、能源裝置不斷向大型化發展,與之配套的壓力容器體積也越來越大,如千萬噸級煉油裝置中的加氫反應器,重量可達千噸級。這對材料、設計、制造和運輸都提出了極限挑戰。高參數與極端環境適應性:為滿足新一代工藝需求,壓力容器正向著更高壓力、更高溫度及更苛刻介質環境發展。如煤液化反應器、超臨界水氧化技術中的容器,其設計制造技術**著一個國家的工業前列水平。輕量化與優化設計:隨著分析設計方法和計算機技術的普及,基于有限元分析和拓撲優化的設計得以實現,能在保證安全的前提下精確控制應力分布,去除冗余材料,實現輕量化,降低成本和能耗。智能化與數字化:物聯網(IoT)技術使得在役壓力容器的智能監測成為可能。通過植入傳感器,實時監測應力、溫度、腐蝕速率等數據,并構建“數字孿生”模型,可實現預測性維護和智能化安全管理,大幅提升安全可靠性。新材料與新工藝的應用:復合材料壓力容器(如全復合材料氣瓶)因其輕質**、耐腐蝕的優點,在氫能儲存和交通運輸領域前景廣闊。增材制造。 江蘇焚燒爐分析設計業務報價

- 黑龍江仿真模擬結構優化設計 2025-12-23

- 上海仿真模擬譜分析 2025-12-23

- 山東仿真模擬熱-流耦合 2025-12-23

- 湖南仿真模擬電磁-熱耦合分析 2025-12-23

- 甘肅仿真模擬動態分析 2025-12-23

- 甘肅超高壓水壓試驗機 2025-12-22

- 安徽仿真模擬車輛碰撞模擬 2025-12-22

- 杭州深海壓力模擬試驗裝置 2025-12-22

- 浙江自動水壓試驗機服務商 2025-12-22

- 深水壓力環境模擬試驗裝置使用方法 2025-12-22

- 安裝寵物X光機加工廠 2025-12-23

- 吳中區安裝激光加工設備按需定制 2025-12-23

- 云南螺旋板式換熱器設備價格 2025-12-23

- KME頂置式房車空調供應商 2025-12-23

- 天津電動耐磨防腐修復 2025-12-23

- 貴州35kv智能監控系統發展 2025-12-23

- 吉林起艇絞車廠家 2025-12-23

- 吉林精密型press-fit免焊插針設備5G通訊 2025-12-23

- 北京HDB混流泵生產企業 2025-12-23

- 杭州高彈性塑料軸瓦維保 2025-12-23