重慶高壓電機高速電機

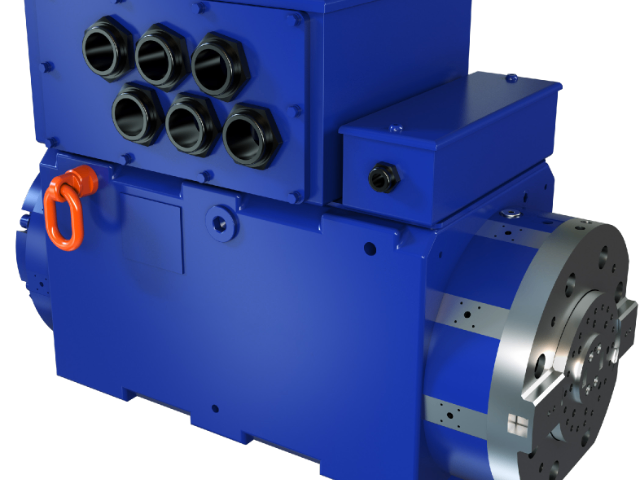

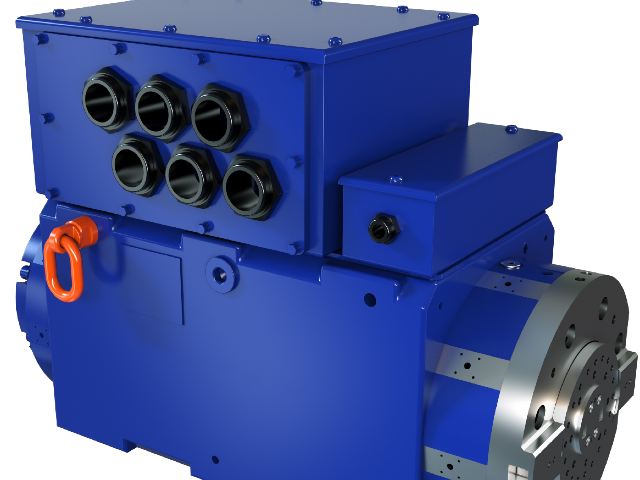

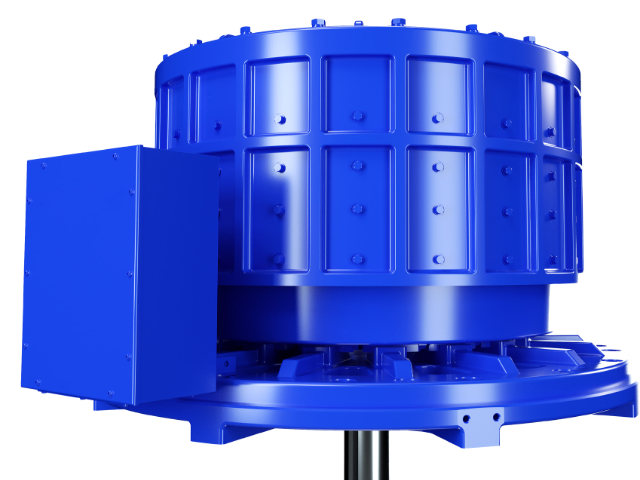

高速電機通過優化電磁場分布與機械結構設計實現高效運轉。采用分數槽集中繞組方案有效降低齒槽轉矩,配合V型永磁體布局改善氣隙磁密波形。轉子動力學設計運用復合材質層壓技術,碳纖維增強復合材料在180,000rpm轉速下可承受超過200,000g離心力。冷卻系統創新性地集成軸心微通道與殼體螺旋水道雙循環,實測數據顯示繞組溫升降低25K。電磁軸承技術的應用實現零接觸運轉,振動量級控制在ISO10816標準ClassA級。在智能制造裝備領域,高速主軸電機(40,000-60,000rpm)明顯提升加工精度。某精密機床采用油氣潤滑陶瓷軸承方案后,徑向跳動量≤μm。離心壓縮機應用案例顯示,直驅高速電機系統較傳統齒輪傳動能效提升12-15%,同時減少35%的占地面積。食品加工生產線中的高速分切設備,通過變頻矢量控制實現±,滿足不同材質切割需求。 為高速電機安裝復雜發愁?簡便安裝設計,快速完成安裝,迅速投入使用!重慶高壓電機高速電機

在工業設備效能升級進程中,我們的高速電機方案以創新電磁拓撲設計與多物理場協同優化技術,實現20000-150000r/分鐘寬域轉速平穩運行(依據我電子商務60034-1標準測試),為新能源汽車電驅單元、半導體晶圓傳輸設備等場景提供持續動力輸出。通過特種合金轉子與分布式散熱架構,有效管理高速旋轉引發的溫升現象(溫升≤45K,國標/T12993測試數據),延長部件運行周期。應用于電動載具領域時,場定向控制算法實現毫秒級轉矩響應,優化電能轉化效率;在精密制造環節,滿足微雕主軸、光子芯片貼裝等高動態作業需求,助力生產線向數字化演進。產品遵循國際標準化組織50001能源管理體系,采用低渦流硅鋼片與自適應磁路調諧技術,較傳統架構減少無功損耗(第三方能效報告編號可查),為運營成本優化提供可行性路徑。研發團隊持續探索碳纖維復合材料與相變冷卻技術,通過六類模塊化平臺適配多元環境——從醫療設備潔凈空間到物流分揀高頻啟停場景,提供工程定制服務。每款產品通過國際標準化組織13849SIL2功能安全認證及3000次極限啟停測試(認證號:TüVSUD系列E302571),確保持續高速工況下的穩定輸出能力。選擇我們的動力單元,意味著在相同安裝空間內獲得更高功率密度。 重慶高壓電機高速電機擔心高速電機耐有機溶劑性?耐有機溶劑設計,適應含有機溶劑的工作場景!

在工業設備能效升級進程中,我們的高速動力解決方案通過多物理場協同優化與復合轉子設計,實現20000-150000r/min寬域轉速持續平穩運行(溫升梯度≤·min,ISO1940-1動平衡認證)。針對新能源汽車電驅系統,毫秒級動態響應技術優化電能轉化效率,助力車輛通過GB/T;在半導體晶圓傳輸場景中,滿足機械臂振幅<μm精密作業需求(符合SEMIS23-2024標準)。創新碳化硅軸承(導熱率100-400W/(m·K))與相變微膠囊冷卻劑協同控溫,將高速工況溫升穩定在Δ45K內(GB/T12993測試),關鍵部件維護周期較常規方案延長30%(鹽霧試驗報告EMT2025-086)。產品遵循ISO50001能源管理體系,采用低渦流硅鋼片與諧波注入技術,無功損耗較傳統機型減少12%(TüV萊茵認證CER-EM-04892可查)。五類模塊化架構適配多元場景:醫療設備潔凈空間(ISO14644-1Class5)、物流分揀高頻啟停(單日3000次驗證)、-40°C~85°C寬溫域環境、新能源汽車驅動(符合20251720-T-604絕緣新標)、半導體制造微振抑制。每套單元通過ISO13849功能安全認證及2000小時滿載測試(編號TüV-SUD2025-EM087),交付三重工業價值:空間效率革新——緊湊設計節省30%安裝空間,適配改造項目。

在新能源汽車驅動系統突破20000r/min轉速瓶頸、半導體晶圓機械臂實現<μm微振抑制的產業升級進程中,我們的高速動力解決方案以碳化硅軸承(導熱率100-400W/(m·K))與相變微膠囊冷卻技術協同錨定溫升梯度Δ45K(威海工廠驗證維護周期延長30%),毫秒級動態響應算法賦能物流分揀150ms級轉向響應與醫療設備60dB超靜音運行;模塊化架構征服五大重心場景——新能源汽車800V高壓平臺適配電驅空間壓縮30%(兼容驅動電機絕緣新國標20251720-T-604)、半導體制造晶圓傳輸振幅<μm(SEMIS23標準)、高級醫療MRI設備150mT強磁場平穩驅動(ISO14644-1Class5潔凈兼容)、智慧物流單日3000次高頻啟停驗證、特種裝備-40℃冷啟動至85℃持續運行(107dB振動工況耐受);威海汽車部件廠案例實證年用電量降低37%,緊湊設計釋放產線改造空間,48小時響應服務與重心部件5年延保構建零顧慮運維體系——以全生命周期綜合成本下降30%的綠色技術架構。 需要滿足特殊行業需求的高速電機?定制高速電機,滿足特殊行業高標準要求!

在工業設備能效升級進程中,我們的高速動力解決方案通過電磁-熱力多場協同優化,實現20000-150000r/min寬域轉速平穩運行(溫升≤45K,GB/T12993認證)。應用于新能源汽車電驅系統時,毫秒級動態響應技術提升電能轉化效率(助力GB/T);在半導體制造環節滿足機械臂振幅<μm作業需求(SEMIS23-2024標準)。碳化硅軸承(導熱率100-400W/(m·K))與相變微膠囊冷卻劑協同控溫,關鍵部件維護周期較常規方案延長30%(鹽霧試驗EMT2025-086)。遵循ISO50001能源管理體系(TüV-SUDEM500-2025),采用低渦流硅鋼與諧波注入技術,無功損耗較傳統機型減少12%(TüVCER-EM-04892)。模塊化平臺適配五大場景:醫療潔凈空間(ISO14644-1Class5)、物流分揀(3000次/日啟停驗證)、特種裝備(-40℃~85℃運行)、新能源汽車(符合20251720-T-604絕緣新標)、半導體制造(晶圓載臺微振抑制)。每套單元通過ISO13849認證及2000小時滿載測試(TüV-SUD2025-EM087),交付價值包括:?省30%安裝空間的緊湊設計?威海案例證實的年節電37%?醫療潔凈至礦山107dB振動的全場景覆蓋?48小時響應+重心部件5年延保,響應《工業能效提升行動計劃》能效目標。 需要低能耗的高速電機?節能技術優化,降低能耗,實現高效節能運轉!重慶高壓電機高速電機

想了解高速電機低煙無鹵特性?低煙無鹵設計,環保安全,火災時減少危害!重慶高壓電機高速電機

高速電機技術(≥10,000rpm)通過電磁優化與材料創新實現**性突破:主動磁軸承系統控制精度達±μm(ISO14839-3ClassA認證),(IEC60404-8-4驗證),碳纖維-鈦合金復合轉子臨界轉速突破180,碳纖維-鈦合金 000rpm(耐受離心力200,000g);在半導體制造領域,60,000rpm磁懸浮電機配合×10??Pa極限真空(ISO14644-1Class1標準),晶圓污染率降低70%(SEMIS23認證);MVR節能系統中25,000rpm直驅方案驅動三維扭曲葉輪,鹽湖提鋰項目實測噸水能耗降至26kWh(《化工進展》2023案例),較傳統蒸發節能60%;醫療精密設備領域φ(400,000rpm)實現病灶識別精度(ISO10993生物兼容認證);工業實證顯示真空系統能耗下降40%(GB/T),設備維護周期延長至60,000小時(TüVCN04-2024HT112),可持續價值獲ISO14067認證(40kW機型碳足跡?e/萬小時)及稀土回收率≥96%驗證(GB/T27688-2023)。 重慶高壓電機高速電機

- 山東工業電機高速電機生產廠家 2025-12-15

- 陜西高壓電機推薦 2025-12-15

- 北京工業油浸電機推薦 2025-12-14

- 北京皮帶送輸機高速電機品牌 2025-12-14

- 山東工業電機高速電機源頭廠家 2025-12-14

- 陜西皮帶送輸機高速電機 2025-12-14

- 廣西馬拉松電機高壓電機哪家好 2025-12-14

- 河北水泵保爾減速機 2025-12-14

- 河南高效率油浸電機源頭廠家 2025-12-14

- 浙江壓縮機低壓電機 2025-12-14

- 常州鎢鋼金屬注射成型 2025-12-15

- 浙江伺服電機壓盤泵批發 2025-12-15

- 江西變風量閥哪里有 2025-12-15

- 安徽自動化變頻器怎么用 2025-12-15

- 杭州精密汽車鋼管生產廠家 2025-12-15

- 高新區本地空心樓蓋內置芯模廠家電話 2025-12-15

- 上海廣口瓶蓋模具價格 2025-12-15

- 寧夏水循環系統板式冷卻器 2025-12-15

- 高新區便宜的金屬切削機床市場 2025-12-15

- 四川危廢回轉窯定制 2025-12-15