-

?珍島T云智能營(yíng)銷,開啟網(wǎng)絡(luò)營(yíng)銷“自動(dòng)駕駛”模式

-

AI重構(gòu)視頻營(yíng)銷:珍島T云“視頻魔方”實(shí)現(xiàn)一站式智能創(chuàng)作

-

告別盲目投放!智能代運(yùn)營(yíng),讓每一分短視頻預(yù)算都“有據(jù)可依”

-

突破瓶頸,T云臻文AI助手助您輕松解決軟文和宣傳語(yǔ)難題

-

T云數(shù)字化營(yíng)銷- 弘揚(yáng)企業(yè)品牌,提升市場(chǎng)競(jìng)爭(zhēng)力

-

探索企業(yè)為何選擇短視頻的亮點(diǎn):T云視頻魔方的魅力

-

分享一些七夕企業(yè)營(yíng)銷文案

-

企業(yè)網(wǎng)絡(luò)營(yíng)銷有什么優(yōu)勢(shì)

-

聽說新出的AI寫文很火

-

如何玩兒轉(zhuǎn)微信生態(tài),打通微信全流程

瀘州鈦合金真空淬火國(guó)家標(biāo)準(zhǔn)

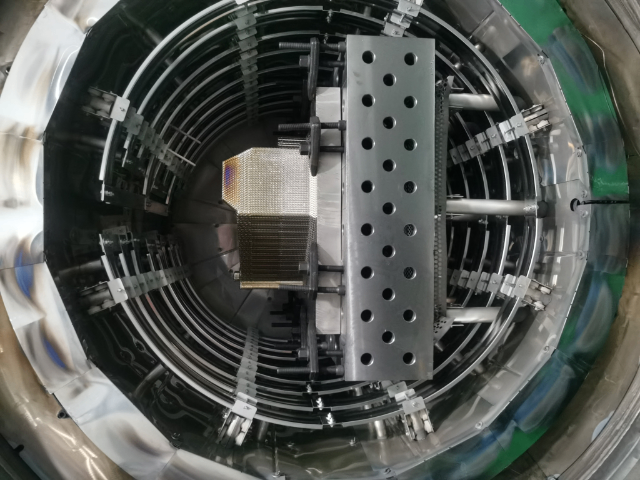

真空淬火爐的關(guān)鍵結(jié)構(gòu)包括真空系統(tǒng)、加熱系統(tǒng)、冷卻系統(tǒng)及控制系統(tǒng)。真空系統(tǒng)由機(jī)械泵、羅茨泵和分子泵組成,可實(shí)現(xiàn)從大氣壓至10??Pa的高真空環(huán)境,有效排除爐內(nèi)殘留氣體。加熱系統(tǒng)采用電阻加熱或感應(yīng)加熱方式,電阻絲通常選用鎳鉻合金或鐵鉻鋁材料,具有耐高溫、抗氧化特性;感應(yīng)加熱則通過電磁感應(yīng)直接加熱工件,升溫速度快且熱效率高。冷卻系統(tǒng)需根據(jù)工藝需求配置氣淬或液淬裝置,氣淬爐需配備高壓風(fēng)機(jī)和導(dǎo)流板以優(yōu)化氣體流動(dòng)路徑,液淬爐則需設(shè)計(jì)雙層淬火槽以防止油溫過高導(dǎo)致冷卻能力下降。控制系統(tǒng)采用PLC或工業(yè)計(jì)算機(jī),可實(shí)時(shí)監(jiān)測(cè)爐內(nèi)溫度、真空度及冷卻參數(shù),確保工藝穩(wěn)定性。真空淬火普遍用于、航天、核電等高級(jí)制造領(lǐng)域。瀘州鈦合金真空淬火國(guó)家標(biāo)準(zhǔn)

真空淬火爐是實(shí)施該工藝的關(guān)鍵設(shè)備,其結(jié)構(gòu)設(shè)計(jì)需兼顧真空密封性、溫度均勻性和冷卻效率。典型真空爐由爐體、真空系統(tǒng)、加熱系統(tǒng)、冷卻系統(tǒng)和控制系統(tǒng)五大部分組成。爐體通常采用雙層水冷結(jié)構(gòu),內(nèi)壁為不銹鋼或耐熱鋼,外層為碳鋼,中間通冷卻水以降低熱損失;真空系統(tǒng)由機(jī)械泵、羅茨泵和分子泵組成,可實(shí)現(xiàn)從大氣到高真空的快速抽氣;加熱系統(tǒng)多采用石墨加熱器或鉬加熱絲,通過輻射傳熱使?fàn)t內(nèi)溫度均勻上升;冷卻系統(tǒng)分為氣冷和水冷兩種,氣冷通過高壓風(fēng)機(jī)將惰性氣體(如氮?dú)狻鍤猓┭h(huán)吹掃工件,水冷則通過移動(dòng)式淬火槽實(shí)現(xiàn)快速浸入冷卻;控制系統(tǒng)基于PLC或工業(yè)計(jì)算機(jī),可實(shí)時(shí)監(jiān)測(cè)并調(diào)節(jié)真空度、溫度、氣體壓力等參數(shù),確保工藝穩(wěn)定性。其工作原理為:工件裝入爐膛后,真空系統(tǒng)啟動(dòng),將爐內(nèi)氣壓降至設(shè)定值;加熱系統(tǒng)啟動(dòng),工件在真空環(huán)境下奧氏體化;達(dá)到保溫時(shí)間后,冷卻系統(tǒng)根據(jù)工藝要求選擇氣冷或水冷,實(shí)現(xiàn)快速淬火;之后,工件可進(jìn)行真空回火以消除內(nèi)應(yīng)力。重慶軸類真空淬火工藝真空淬火普遍用于航空發(fā)動(dòng)機(jī)葉片、齒輪等關(guān)鍵部件制造。

真空淬火對(duì)表面質(zhì)量的提升源于其獨(dú)特的工藝環(huán)境。首先,真空環(huán)境(10?3-10??Pa)幾乎完全隔絕氧氣,避免了氧化皮的生成,例如不銹鋼經(jīng)真空淬火后,表面粗糙度可維持在Ra0.2μm以下,無需后續(xù)拋光即可直接使用。其次,清潔的冷卻介質(zhì)(高純度氣體或?qū)iT用于油)不會(huì)引入雜質(zhì),例如氣淬時(shí)氮?dú)庵械难鹾康陀?ppm,有效防止了表面富碳層的形成,保持了材料原有的耐蝕性。此外,真空環(huán)境下的均勻冷卻減少了表面軟化現(xiàn)象,例如模具鋼經(jīng)真空油淬后,表面硬度波動(dòng)范圍較常規(guī)處理縮小30%,明顯提高了耐磨性。對(duì)于要求更高的精密零件,真空淬火后還可直接進(jìn)行真空回火,進(jìn)一步消除表面應(yīng)力,例如航空軸承鋼經(jīng)真空淬火+回火后,表面殘余壓應(yīng)力達(dá)-300MPa,疲勞壽命提升2倍以上。

真空淬火工藝實(shí)現(xiàn)了材料結(jié)構(gòu)與性能的詩(shī)意統(tǒng)一。當(dāng)通過金相顯微鏡觀察到真空淬火后鋁合金中均勻分布的細(xì)小等軸晶時(shí),這種微觀結(jié)構(gòu)的規(guī)則性本身就具有數(shù)學(xué)美感;當(dāng)通過硬度測(cè)試驗(yàn)證淬火使強(qiáng)度提升3倍時(shí),這種性能躍升又體現(xiàn)了技術(shù)力量。更深刻的是,工藝設(shè)計(jì)者通過調(diào)控真空度、溫度、壓力等參數(shù),在材料內(nèi)部"繪制"出特定的組織圖譜:高壓淬火形成的針狀馬氏體如"森林"般密集排列,低壓淬火產(chǎn)生的貝氏體如"羽毛"般輕盈交錯(cuò),這種"結(jié)構(gòu)編碼"與"性能解碼"的過程,類似于藝術(shù)家通過筆觸表達(dá)思想,工程師通過工藝參數(shù)塑造材料靈魂。這種美學(xué)表達(dá)使真空淬火技術(shù)超越了單純的工程手段,成為連接科學(xué)與藝術(shù)的橋梁。真空淬火可提升金屬材料在高溫、高壓環(huán)境下的性能。

汽車工業(yè)是真空淬火技術(shù)較大的應(yīng)用領(lǐng)域之一,其需求驅(qū)動(dòng)了該技術(shù)從實(shí)驗(yàn)室走向規(guī)模化生產(chǎn)。在汽車零部件制造中,真空淬火主要用于傳動(dòng)系統(tǒng)(齒輪、軸)、發(fā)動(dòng)機(jī)系統(tǒng)(凸輪軸、曲軸)與底盤系統(tǒng)(懸架彈簧、轉(zhuǎn)向節(jié))等關(guān)鍵部件的熱處理,以提升其耐磨性、疲勞壽命與抗沖擊性能。例如,汽車變速器齒輪需通過真空滲碳+高壓氣淬實(shí)現(xiàn)表面高硬度(60-62HRC)與心部韌性(>30HRC)的平衡,同時(shí)控制變形量以減少后續(xù)磨削加工量;發(fā)動(dòng)機(jī)凸輪軸則采用真空淬火結(jié)合低溫回火,獲得58-60HRC的硬度,滿足高負(fù)荷運(yùn)行需求。為滿足汽車工業(yè)大規(guī)模、高效率的生產(chǎn)需求,真空淬火設(shè)備不斷向大型化、自動(dòng)化方向發(fā)展,例如雙室真空淬火爐可實(shí)現(xiàn)加熱與冷卻分離,縮短生產(chǎn)周期;多工位裝料系統(tǒng)支持連續(xù)生產(chǎn),提升設(shè)備利用率。此外,汽車輕量化趨勢(shì)推動(dòng)了鋁合金、鎂合金等輕質(zhì)材料的真空淬火工藝開發(fā),通過優(yōu)化冷卻速率與回火制度,實(shí)現(xiàn)輕量化與高性能的統(tǒng)一。未來,隨著新能源汽車(如電機(jī)軸、電池殼體)對(duì)材料性能要求的提升,真空淬火技術(shù)將持續(xù)創(chuàng)新,以滿足更強(qiáng)度高的、更輕量化與更長(zhǎng)壽命的需求。真空淬火通過真空環(huán)境防止材料在加熱過程中氧化和污染。瀘州工件真空淬火公司

真空淬火可有效防止金屬材料在加熱過程中氧化和脫碳。瀘州鈦合金真空淬火國(guó)家標(biāo)準(zhǔn)

模具制造對(duì)材料硬度、耐磨性及尺寸穩(wěn)定性要求極高,真空淬火成為提升模具性能的關(guān)鍵工藝。在冷作模具鋼(如Cr12MoV)淬火中,真空環(huán)境可抑制碳化物偏析,促進(jìn)細(xì)小馬氏體組織形成,使模具硬度提升至58-62HRC,同時(shí)保持較高的抗崩刃能力。在熱作模具鋼(如H13)淬火中,真空淬火可避免表面氧化,減少模具與熔融金屬的粘附,延長(zhǎng)使用壽命。此外,真空淬火后的模具無需酸洗除銹,可直接進(jìn)行拋光處理,縮短了生產(chǎn)周期。對(duì)于精密塑料模具,真空淬火可確保模具型腔尺寸精度達(dá)到±0.005mm,滿足光學(xué)級(jí)塑料制品的成型要求。瀘州鈦合金真空淬火國(guó)家標(biāo)準(zhǔn)

- 宜賓鋁合金固溶時(shí)效處理工藝 2025-12-14

- 貴州鐵件退磁處理公司 2025-12-14

- 樂山純鐵退磁處理在線詢價(jià) 2025-12-14

- 四川零件真空淬火在線咨詢 2025-12-14

- 瀘州鈦合金真空淬火國(guó)家標(biāo)準(zhǔn) 2025-12-14

- 內(nèi)江真空淬火方式 2025-12-14

- 德陽(yáng)真空淬火檢驗(yàn)方法 2025-12-14

- 杭州鐵件退磁處理費(fèi)用 2025-12-14

- 廣州鋼件氮化處理工藝 2025-12-14

- 瀘州零件真空淬火在線咨詢 2025-12-14

- 深圳附近哪里有壓紙機(jī)供應(yīng)商 2025-12-14

- 河北機(jī)械主軸 2025-12-14

- 直銷噴淋塔銷售電話 2025-12-14

- 破碎機(jī)控制柜選型 2025-12-14

- 廣東慢走絲批發(fā) 2025-12-14

- 手動(dòng)冷庫(kù)門建造 2025-12-14

- 河南進(jìn)口工業(yè)設(shè)備維修聯(lián)系方式 2025-12-14

- 麗水電競(jìng)椅3D創(chuàng)意制作 2025-12-14

- 四川電動(dòng)升降平臺(tái) 2025-12-14

- 北京分散機(jī)節(jié)能效果 2025-12-14