-

重塑組織再生未來:BIONOVA X 打造可變形生物醫(yī)學(xué)支架

-

ELVEFLOW賦能血氨檢測,效率超傳統(tǒng)實驗室10倍

-

人類微心臟模型助力精細醫(yī)療與藥物研發(fā)

-

CERO全自動3D細胞培養(yǎng),**hiPSC心肌球培養(yǎng)難題

-

皮膚移植3D生物打印調(diào)控血管分支新路徑

-

3D生物打印tumor模型,改寫免疫tumor學(xué)研究格局

-

高效刻蝕 WSe?新方案!CIONE-LF 等離子體系統(tǒng)實操

-

等離子體處理 PDMS 效果不穩(wěn)定的原因

-

生物3D打印模型突破先天性心臟病***困境!

-

Accutrol重新定義管道數(shù)字化氣流監(jiān)測標準

南充工具鋼真空淬火公司排名

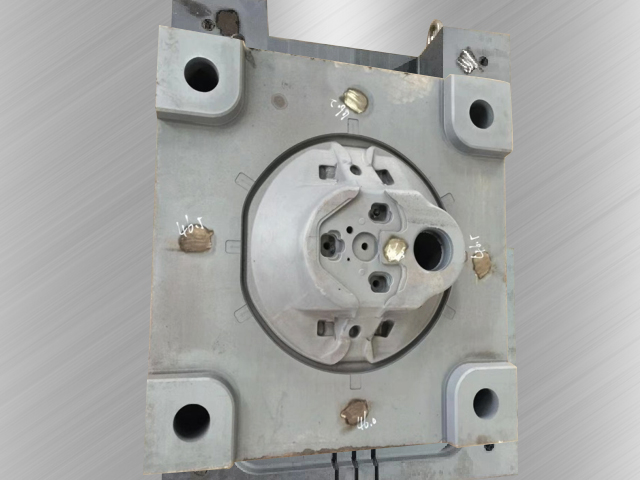

真空氣淬是真空淬火的關(guān)鍵分支,其技術(shù)本質(zhì)是通過高壓氣體實現(xiàn)快速冷卻,同時利用真空環(huán)境抑制氧化。氣體淬火的冷卻能力取決于氣體種類、壓力與流速:氫氣因?qū)嵯禂?shù)較高,冷卻速率較快,但易引發(fā)氫脆,應(yīng)用受限;氦氣冷卻性能次之,但成本高昂;氮氣因成本低、安全性好,成為較常用的淬火氣體。為提升冷卻效率,現(xiàn)代真空淬火爐采用對流加熱與強制氣冷結(jié)合的設(shè)計:加熱階段通過風(fēng)機驅(qū)動保護氣體循環(huán),實現(xiàn)工件均勻升溫;冷卻階段則切換至高壓淬火氣體,通過優(yōu)化導(dǎo)風(fēng)系統(tǒng)與風(fēng)機轉(zhuǎn)速,使氣體流經(jīng)工件表面時形成湍流,增強對流換熱。此外,分級氣淬技術(shù)通過在馬氏體轉(zhuǎn)變區(qū)降低氣體壓力,減緩冷卻速率,進一步控制殘余應(yīng)力與變形,尤其適用于大型模具與復(fù)雜形狀工件的淬火。真空淬火是實現(xiàn)高性能金屬零件制造的重要工藝環(huán)節(jié)。南充工具鋼真空淬火公司排名

真空淬火的冷卻介質(zhì)主要包括惰性氣體(氮氣、氬氣)、真空淬火油及水基介質(zhì)。惰性氣體冷卻(氣淬)具有無污染、易清洗、變形小的優(yōu)勢,適用于高速鋼、模具鋼等要求表面光潔度的材料。其中,氮氣因成本低、傳熱系數(shù)適中(約25W/m·K)成為主流選擇,而氬氣雖傳熱性更優(yōu)(約50W/m·K),但高成本限制了其應(yīng)用范圍。真空淬火油通過劇烈攪拌形成渦流,冷卻速度可達800℃/s,適用于大截面工件(如直徑>200mm的軸類),但油淬后需進行堿洗除油,增加工序成本。水基介質(zhì)(如PAG聚合物溶液)因冷卻速度過快(>1000℃/s),易導(dǎo)致工件開裂,只用于薄壁件或特殊合金處理。介質(zhì)選擇需綜合考量材料淬透性、工件尺寸及后續(xù)加工要求,例如,高合金熱作模具鋼(如H13)通常采用氣淬以平衡硬度與韌性,而滲碳齒輪則需油淬確保心部韌性。宜賓齒軸真空淬火工藝真空淬火適用于對熱處理后性能一致性要求高的零件。

隨著工業(yè)4.0與智能制造的推進,真空淬火工藝正從“經(jīng)驗控制”向“智能控制”轉(zhuǎn)型,其關(guān)鍵是通過傳感器、大數(shù)據(jù)與人工智能技術(shù)實現(xiàn)工藝參數(shù)的實時優(yōu)化與質(zhì)量預(yù)測。現(xiàn)代真空淬火爐已集成溫度、壓力、氣體流量等多參數(shù)監(jiān)測系統(tǒng),可實時采集熱處理過程中的關(guān)鍵數(shù)據(jù),并通過邊緣計算進行初步分析,例如根據(jù)工件溫度變化自動調(diào)節(jié)氣體壓力以控制冷卻速率。進一步地,基于機器學(xué)習(xí)的工藝優(yōu)化系統(tǒng)可利用歷史數(shù)據(jù)訓(xùn)練模型,預(yù)測不同材料、工件形狀下的較佳工藝參數(shù)組合,減少試錯成本;數(shù)字孿生技術(shù)則通過構(gòu)建虛擬淬火爐,模擬熱處理過程,提前發(fā)現(xiàn)潛在問題(如變形、裂紋),指導(dǎo)實際生產(chǎn)調(diào)整。此外,遠程監(jiān)控與故障診斷系統(tǒng)可實現(xiàn)設(shè)備狀態(tài)實時反饋與維護預(yù)警,提升生產(chǎn)效率與設(shè)備利用率。未來,隨著5G、物聯(lián)網(wǎng)與人工智能技術(shù)的深度融合,真空淬火工藝將實現(xiàn)全流程智能化,從工件裝爐、工藝執(zhí)行到質(zhì)量檢測均由系統(tǒng)自動完成,推動熱處理行業(yè)向“黑燈工廠”模式升級。

真空淬火不只是一種強化工藝,更可作為表面功能化的前置或后續(xù)處理手段,實現(xiàn)性能的疊加增強。作為前置處理,真空淬火可通過細化晶粒、均勻組織為后續(xù)表面改性(如滲氮、滲碳)提供理想基體:細小的馬氏體組織具有更高的碳擴散活性,能明顯提升滲層深度;均勻的奧氏體晶粒可避免滲層中出現(xiàn)異常粗大化合物,提升表面耐磨性。作為后續(xù)處理,真空淬火可消除表面改性過程中引入的殘余拉應(yīng)力:例如,在激光熔覆后進行真空淬火,通過馬氏體轉(zhuǎn)變產(chǎn)生的壓應(yīng)力可中和熔覆層中的熱應(yīng)力,防止裂紋擴展。此外,真空環(huán)境還可用于表面清潔處理,在淬火前通過高溫揮發(fā)去除工件表面的油污、銹蝕等雜質(zhì),為后續(xù)工藝提供潔凈界面。這種協(xié)同效應(yīng)體現(xiàn)了真空淬火在材料全生命周期管理中的戰(zhàn)略價值。真空淬火通過控制冷卻速度實現(xiàn)材料組織的較佳轉(zhuǎn)變。

材料預(yù)處理(如鍛造、退火、正火)對真空淬火效果有明顯影響。合理的預(yù)處理可消除材料內(nèi)部的殘余應(yīng)力、改善組織均勻性,為后續(xù)淬火提供良好的初始狀態(tài)。例如,鍛造后的模具鋼需進行球化退火,以獲得均勻的球狀珠光體組織,提升淬透性和減少淬火變形;鑄件則需通過正火處理細化晶粒,避免粗大組織導(dǎo)致的淬火開裂。此外,預(yù)處理還可調(diào)整材料的化學(xué)成分均勻性,減少偏析對淬火性能的影響。在真空淬火前,工件表面需進行清潔處理(如噴砂、酸洗),以去除油污、氧化皮等雜質(zhì),確保真空環(huán)境的純凈度。通過預(yù)處理與真空淬火的協(xié)同作用,可明顯提升材料的綜合性能和使用壽命。真空淬火是精密零件熱處理的重要工藝手段。深圳金屬件真空淬火方法

真空淬火通過真空環(huán)境減少氧化和雜質(zhì)污染的風(fēng)險。南充工具鋼真空淬火公司排名

真空淬火技術(shù)的發(fā)展與材料科學(xué)進步密切相關(guān),二者通過交叉創(chuàng)新不斷拓展應(yīng)用邊界。在材料設(shè)計階段,科學(xué)家通過計算相圖與熱力學(xué)模擬,預(yù)測材料在真空淬火后的組織與性能,指導(dǎo)新型合金開發(fā)。例如,針對航空航天需求設(shè)計的較強輕質(zhì)鈦合金,通過優(yōu)化合金元素配比與真空淬火工藝,實現(xiàn)β相向α'相的均勻轉(zhuǎn)變,同時控制晶粒尺寸,獲得強度高的與高韌性平衡。在工藝優(yōu)化階段,材料科學(xué)家利用透射電鏡、X射線衍射等表征技術(shù),分析真空淬火后材料的相組成、位錯密度與殘余應(yīng)力分布,揭示工藝參數(shù)與性能的內(nèi)在關(guān)聯(lián),為工藝調(diào)整提供理論依據(jù)。例如,通過研究高速鋼真空淬火后的碳化物分布,發(fā)現(xiàn)分級淬火可促進碳化物均勻析出,提升刀具耐磨性。此外,材料表面改性技術(shù)與真空淬火的結(jié)合(如真空滲氮+淬火)可形成復(fù)合強化層,進一步提升材料表面硬度與抗腐蝕性。未來,隨著材料基因組計劃與高通量實驗技術(shù)的發(fā)展,真空淬火工藝將實現(xiàn)更準確的材料-工藝匹配,推動高級裝備制造向高性能、長壽命方向發(fā)展。南充工具鋼真空淬火公司排名

- 宜賓鋁合金固溶時效處理工藝 2025-12-14

- 深圳鈦合金真空淬火哪家好 2025-12-14

- 退磁處理方式 2025-12-14

- 貴州鐵件退磁處理公司 2025-12-14

- 樂山純鐵退磁處理在線詢價 2025-12-14

- 四川零件真空淬火在線咨詢 2025-12-14

- 成都鐵件真空淬火方法 2025-12-14

- 瀘州磁鋼退磁處理排行榜 2025-12-14

- 宜賓不銹鋼氮化處理目的 2025-12-14

- 貴州工件退磁處理怎么檢測 2025-12-14

- 無錫機床自動上下料機器人 2025-12-14

- 臺州走芯機大概多少錢 2025-12-14

- 自動化導(dǎo)軌共同合作 2025-12-14

- 惠州小型半封閉絲桿模組批發(fā) 2025-12-14

- 江蘇可視化光伏智能清潔機器人價格 2025-12-14

- 汕尾特種廢氣一體擾流除臭設(shè)備公司 2025-12-14

- 便捷式儲能設(shè)備哪家好 2025-12-14

- 浙江水標檢品機哪家好 2025-12-14

- 河北PROCON10648穩(wěn)壓泵銷售公司 2025-12-14

- 自動壓藥稱重設(shè)備廠家 2025-12-14