山東PR-Xv雙組份點膠銷售公司

在智能手機、平板電腦等消費電子產品的制造中,雙組份點膠技術扮演著“結構粘接+功能密封”的雙重角色。以iPhone15Pro為例,其鈦合金中框與玻璃背板的粘接采用雙組份環氧膠,該膠水需在0.3秒內完成混合并填充0.1mm的微小間隙,同時承受1.5米跌落測試的沖擊力。更關鍵的是,通過調整固化劑比例,膠層可在80℃下10分鐘快速固化,滿足流水線高速生產需求。在TWS耳機領域,華為FreeBudsPro3的充電盒轉軸采用雙組份硅膠,既實現30萬次開合無松動,又通過低應力設計避免對精密電子元件的擠壓損傷。此外,雙組份點膠還用于攝像頭模組的防水密封,某品牌旗艦機通過在鏡頭邊緣涂覆0.05mm厚的導熱雙組份膠,不僅實現IP68級防水,還將散熱效率提升40%,解決高像素攝像頭長時間拍攝的過熱問題。這種“毫米級精度+多功能集成”的特性,使雙組份點膠成為消費電子輕薄化、高性能化的關鍵支撐技術。雙組份快干膠在鞋材制造中實現3秒定位粘接,減少流水線積壓。山東PR-Xv雙組份點膠銷售公司

雙組份點膠機通過動態混合技術可適應500-500,000mPa·s的寬粘度范圍,支持環氧樹脂、聚氨酯、硅膠等數十種材料;單組份點膠機則受限于泵體設計,通常只能處理1,000-100,000mPa·s的膠水。在生產效率上,雙組份點膠機因需混合工序,單點膠周期較單組份機型長0.5-1秒,但在大批量生產中可通過多頭并行點膠彌補差距。以汽車點火線圈灌封為例,雙組份點膠機采用8頭噴射閥可實現每分鐘120件的產能,與單組份點膠機效率相當;但在微小元件點膠場景中,雙組份機型因精度優勢(小膠滴直徑50μm)可減少30%的膠水用量,長期使用可抵消設備成本差異。此外,雙組份點膠機支持在線式生產,可與機械臂、視覺定位系統集成,實現全自動化作業,而單組份點膠機多用于半自動或手動工位。青海PR-Xv30雙組份點膠操作防滴漏雙組份點膠閥設計,避免膠水殘留導致的晶圓表面污染問題。

針對雙組份膠水易固化的特性,設備采用多重防堵技術:一是回吸功能,通過控制閥體反向吸力,在停膠瞬間將針頭內殘留膠水抽回,避免固化堵塞;二是恒溫控制系統,對壓力桶和輸送管道進行加熱或制冷,使膠水溫度穩定在比較好工藝范圍(如環氧樹脂需保持25-30℃);三是惰性氣體保護,在混合腔內充入氮氣隔絕氧氣,延緩固化反應。這些設計使設備連續運行時間延長至8小時以上,膠水浪費率從傳統設備的15%降至3%以下。以手機中框粘接為例,單臺設備每天可節省0.5kg膠水,按年產量100萬臺計算,年節約成本超20萬元。

現代雙組份點膠機集成PLC控制系統與中文觸控界面,實現參數可視化設置與遠程監控。操作人員可通過10英寸觸摸屏直接輸入點膠路徑、速度、壓力等參數,系統自動生成三維運動軌跡并支持CAD圖紙導入。例如,在汽車電子點火器灌封工藝中,設備可預設20種不同產品的點膠程序,換型時間從傳統設備的2小時縮短至10分鐘。同時,設備配備自動清洗功能,通過溶劑循環沖洗壓力桶和混合管,將膠水殘留率降低至0.5%以下,減少停機維護時間。據統計,采用智能化雙組份點膠機的生產線,綜合效率提升40%,人力成本降低60%,尤其適用于大批量、多品種的柔性制造需求。雙液點膠閥的單獨供料系統,可實時調整A/B膠流量,適應復雜軌跡。

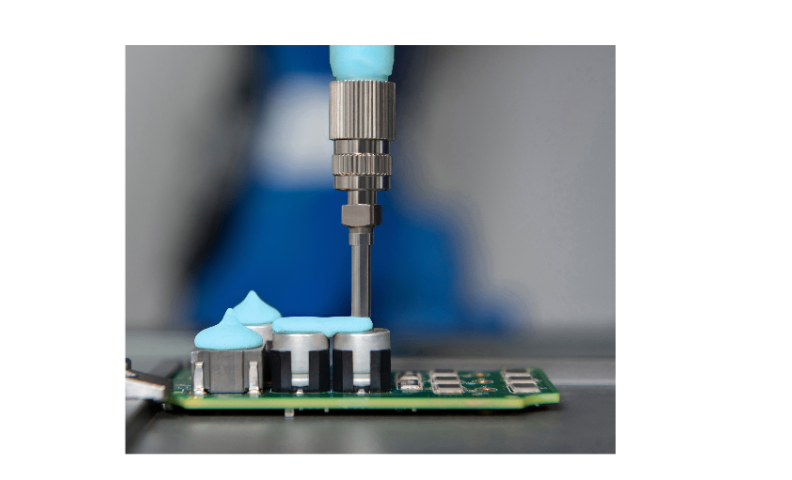

雙組份點膠機突破了傳統設備對膠水粘度的限制,可兼容環氧樹脂、聚氨酯、硅膠、丙烯酸等數十種雙組份材料,粘度范圍覆蓋100-500,000mPa·s。其關鍵突破在于動態混合技術:通過螺旋式靜態混合管或旋轉式動態混合腔,使A/B膠在0.2秒內完成均勻混合,避免分層或固化不均。例如,在聚硫密封膠應用中,設備可精確控制A組份(主體膠)與B組份(固化劑)按100:10的質量比混合,并通過加熱系統將混合腔溫度穩定在40-60℃,確保膠水在低溫環境下仍能保持流動性。此外,設備支持1:1至10:1的寬比例調節范圍,通過更換不同規格的混合管或調整泵體行程,可快速切換不同配比需求,適應從電子元件封裝到建筑密封的多樣化場景。動態混合閥技術使雙組份膠水在0.3秒內完成均勻混合,避免分層。山東標準雙組份點膠設備制造

紫外光輔助固化雙組份點膠,將混合膠水操作時間從2小時縮短至10分鐘。山東PR-Xv雙組份點膠銷售公司

汽車行業是雙組份點膠機的另一重要應用領域。在汽車制造過程中,雙組份點膠機被廣泛應用于零部件的密封、粘接等工序。例如,在汽車發動機艙內,雙組份點膠機能夠精細地將硅膠等密封膠涂覆在發動機蓋、油底殼等部件的接縫處,形成有效的密封屏障,防止機油泄漏和外界雜質進入。在汽車車身制造中,雙組份點膠機則可用于車身板件的粘接,替代傳統的焊接工藝,減輕車身重量,提高車身剛度。此外,隨著新能源汽車的快速發展,雙組份點膠機在電池包密封、電機絕緣處理等方面也發揮著越來越重要的作用,為新能源汽車的安全性和可靠性提供有力保障。山東PR-Xv雙組份點膠銷售公司

- 四川質量GRACO供料系統銷售公司 2025-12-15

- 貴州GRACO供料系統設備制造 2025-12-15

- 湖南機械GRACO供料系統品牌 2025-12-15

- 云南氣動GRACO供料系統廠家直銷 2025-12-15

- 海南GRACO供料系統品牌代理 2025-12-15

- 廣東設備GRACO供料系統廠家供應 2025-12-15

- 四川國產GRACO供料系統品牌 2025-12-14

- 廣東智能化GRACO供料系統品牌 2025-12-14

- 機械GRACO供料系統銷售公司 2025-12-14

- 貴州國產GRACO供料系統代理商 2025-12-14

- 上海防爆防腐型水質分析儀表哪里買 2025-12-15

- 南京ASK壓力表產地 2025-12-15

- 崇明區質量插入式電磁流量計現價 2025-12-15

- 浙江怎樣選擇實驗室超純水設備有幾種 2025-12-15

- 青浦區名優電壓表安裝 2025-12-15

- 山東交流充電槍老化測試設備哪家好 2025-12-15

- 吉林國產平衡光電探測器模塊技術指導 2025-12-15

- 甘肅國產皮托管批發廠家 2025-12-15

- 離心風機振動檢測 2025-12-15

- 貴陽裂縫位移計好不好 2025-12-15