湖北標準雙組份點膠設備

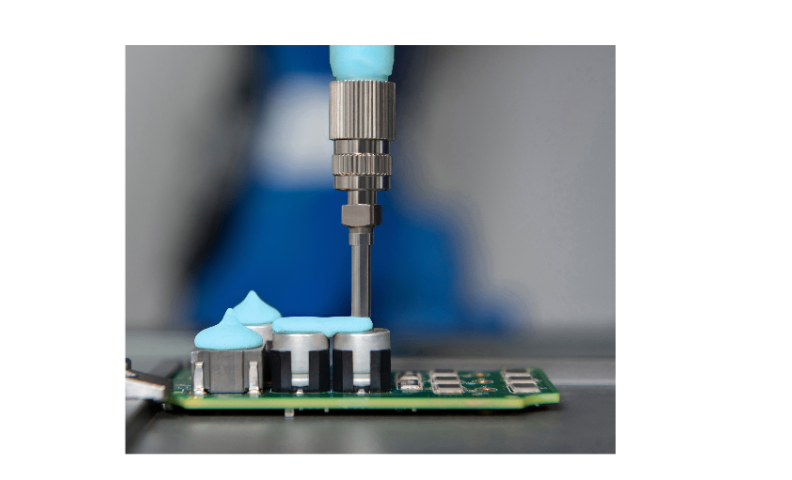

雙組份點膠的工藝參數對點膠質量有著至關重要的影響,主要包括膠水比例、點膠壓力、點膠速度和膠水溫度等。膠水比例是決定膠體性能的關鍵因素,不同的產品和應用場景需要不同的混合比例。如果比例失調,可能會導致膠水無法正常固化,或者固化后的膠體強度不足、彈性不好等問題。點膠壓力和速度會影響膠水的出膠量和分布均勻性。壓力過大或速度過快,膠水容易溢出,造成產品外觀缺陷;壓力過小或速度過慢,則可能導致膠水填充不足,無法達到預期的粘接效果。膠水溫度也會對點膠質量產生影響,合適的溫度能夠保證膠水的流動性和固化速度。在實際生產中,需要通過專業的檢測設備和大量的試驗,精確調控這些參數,以確保點膠質量的穩定性和一致性。AI算法優化雙組份點膠路徑,使復雜電路涂覆的膠量誤差小于2%。湖北標準雙組份點膠設備

雙組份點膠機的應用已滲透至電子、汽車、醫療、建筑等30余個行業。在電子領域,設備用于PCB板三防漆涂覆、電池包結構膠粘接,通過非接觸式噴射閥實現0.1mm間隙的精細填充;在汽車制造中,支持車燈密封膠、動力總成灌封等工藝,通過視覺定位系統將點膠精度提升至±0.05mm;在醫療領域,用于導管粘接、生物相容性膠水點膠,滿足ISO 10993認證要求。此外,設備可通過擴展模塊實現更多功能:加裝UV固化燈可實現“點膠-固化”一體化作業;配置稱重傳感器可實時監測出膠量并自動補償;集成機械臂則能完成復雜曲面的三維點膠。這種模塊化設計使設備投資回報周期縮短至1.5年,成為制造業智能化升級的關鍵裝備。青海雙組份點膠銷售廠家雙組份點膠通過準確混合A/B膠實現高的強度粘接,廣泛應用于電子、汽車、醫療等領域。

雙組份點膠技術基于兩種不同化學成分的膠水(通常稱A組份和B組份)按精確比例混合后發生化學反應來實現粘接、密封或填充等功能。其技術原理的關鍵在于精細控制混合比例與均勻度。在操作過程中,通過高精度的計量泵分別抽取A、B膠,依據預設比例輸送至動態混合管。混合管內部采用特殊的螺旋或層流結構設計,使兩種膠水在流動過程中充分攪拌融合,確保混合均勻度達到極高水平,一般可超過95%。這種均勻混合是保證膠水性能穩定的基礎,因為不均勻的混合會導致局部固化不完全,從而影響粘接強度、密封性等關鍵指標。

汽車制造行業對零部件的粘接和密封要求極高,雙組份點膠技術在此領域發揮著關鍵作用。在汽車內飾方面,像儀表盤、門板等部件,需要使用雙組份膠水進行粘接。這些部件通常由多種不同材質組成,如塑料、皮革和金屬等,雙組份膠水憑借其優異的粘接性能,能夠將它們牢固地結合在一起,保證內飾在車輛行駛過程中的穩定性和耐久性。而且,它還能起到一定的減震和隔音效果,提升車內乘客的舒適度。在汽車發動機艙,雙組份點膠用于密封各種管路和接頭。發動機艙內溫度高、環境復雜,普通膠水難以滿足密封要求。雙組份膠水固化后具有良好的耐高溫、耐油污和耐化學腐蝕性能,能夠有效防止油液、水汽等泄漏,保障發動機的正常運行。此外,汽車車燈的密封也離不開雙組份點膠技術。車燈作為汽車的重要部件,需要具備良好的密封性以防止水分和灰塵進入,影響照明效果和使用壽命。雙組份膠水能夠緊密填充車燈的縫隙,形成可靠的密封層,確保車燈在各種惡劣環境下都能正常工作。混合比例誤差小于1%的雙組份點膠機,可確保固化后性能穩定。

雙組份點膠機,又稱AB點膠機、雙液點膠機,是專門用于處理雙組份材料(如環氧樹脂、聚氨酯、硅膠等)的自動化設備。其關鍵功能在于將兩種膠液按預設比例精細混合后施膠。這一過程中,AB膠點膠閥是關鍵部件,它負責精確控制兩種膠液的混合比例,確保混合均勻性,避免因比例失調導致的固化不完全或性能下降。控制器則如同設備的“大腦”,通過調節點膠量、頻率及精度,支持自動、定量、循環等多種模式,滿足不同生產場景的需求。靜態混合管則通過螺旋葉片的切割作用,進一步消除膠液中的氣泡和分層,提升點膠質量。這種精細的混合與施膠能力,使得雙組份點膠機在需要高的強度、高密封性或特殊性能的膠粘劑應用中具有不可替代的優勢。配備CCD視覺定位與激光測高功能,點膠精度達±0.02mm,重復定位誤差小于0.01mm。浙江智能雙組份點膠機械結構

環氧樹脂與固化劑的雙組份體系,耐高溫達200℃,常用于汽車電子封裝。湖北標準雙組份點膠設備

針對雙組份膠水易固化的特性,設備采用多重防堵技術:一是回吸功能,通過控制閥體反向吸力,在停膠瞬間將針頭內殘留膠水抽回,避免固化堵塞;二是恒溫控制系統,對壓力桶和輸送管道進行加熱或制冷,使膠水溫度穩定在比較好工藝范圍(如環氧樹脂需保持25-30℃);三是惰性氣體保護,在混合腔內充入氮氣隔絕氧氣,延緩固化反應。這些設計使設備連續運行時間延長至8小時以上,膠水浪費率從傳統設備的15%降至3%以下。以手機中框粘接為例,單臺設備每天可節省0.5kg膠水,按年產量100萬臺計算,年節約成本超20萬元。湖北標準雙組份點膠設備

- 四川質量GRACO供料系統銷售公司 2025-12-15

- 云南氣動GRACO供料系統廠家直銷 2025-12-15

- 海南GRACO供料系統品牌代理 2025-12-15

- 廣東設備GRACO供料系統廠家供應 2025-12-15

- 四川國產GRACO供料系統品牌 2025-12-14

- 廣東智能化GRACO供料系統品牌 2025-12-14

- 機械GRACO供料系統銷售公司 2025-12-14

- 貴州國產GRACO供料系統代理商 2025-12-14

- 四川國產GRACO供料系統機械結構 2025-12-14

- 云南GRACO供料系統品牌代理 2025-12-14

- 山東交流充電槍老化測試設備哪家好 2025-12-15

- 吉林國產平衡光電探測器模塊技術指導 2025-12-15

- 甘肅國產皮托管批發廠家 2025-12-15

- 離心風機振動檢測 2025-12-15

- 地災信息化軟件與平臺銷售 2025-12-15

- 渭南溫室氣體監測 2025-12-15

- 電磁流量計 四川 2025-12-15

- 鎮江品牌冷熱沖擊試驗箱直銷價格 2025-12-15

- 嘉定區國產電磁流量計廠家現貨 2025-12-15

- 二級授時醫院時鐘說明書 2025-12-15