四川門尼粘度儀

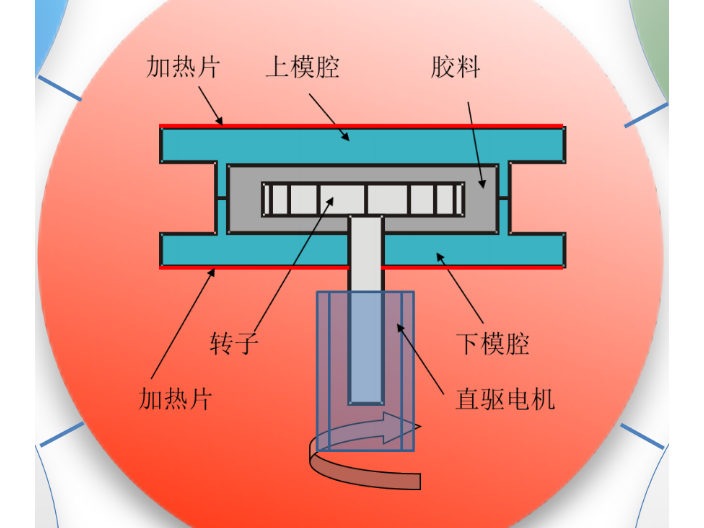

門尼粘度儀,作為一種在橡膠工業中具有基石地位的精密儀器,其主要功能是測量未硫化橡膠或橡膠化合物的流變特性,具體表現為門尼粘度。門尼粘度并非一個特定物理量,而是一個在特定條件下衡量橡膠材料抵抗剪切變形能力的相對值。這個概念由莫·門尼提出,旨在為橡膠加工行業提供一個快速、可靠且重現性好的質量控制指標。該儀器的工作原理模擬了橡膠在加工設備(如密煉機、開煉機、擠出機)中所經歷的熱機械歷史。通過將一小片橡膠試樣置于一個密閉的、溫度可控的模腔中,并使其在一個轉子的作用下發生剪切,儀器能夠精確記錄下橡膠對轉子旋轉所產生的阻力扭矩。這個扭矩值,經過標準化處理,即為門尼粘度值。它直接反映了橡膠材料的加工性能:粘度值過高,表明膠料過硬,流動性差,可能導致混煉能耗高、填充模具困難;粘度值過低,則表明膠料過軟,可能缺乏足夠的生膠強度,導致在后續的成型、硫化過程中出現變形或破損。因此,門尼粘度儀成為了橡膠工廠實驗室不可或缺的工具,從原材料進廠檢驗到生產過程中的在線控制,再到產品的質量評估,它都發揮著至關重要的作用。膠鞋業門尼粘度儀DMV2025價格以結構強度與操作便利為關鍵衡量要點。四川門尼粘度儀

門尼粘度儀在工業生產與實驗室測試中應用普遍,要確保測量結果的準確性與精度,需注意多方面細節。首先是使用環境控制,儀器需放置在干燥、溫度適宜的空間,避開陽光直射與潮濕環境 —— 潮濕可能導致儀器內部元器件受潮,影響讀數精度;陽光直射會帶來局部溫差,干擾測試穩定性。其次是使用前的校準調試,需按流程校準儀器刻度、調整靈敏度,確保儀器處于更佳工作狀態,避免因儀器偏差導致數據失真。再者是待測橡膠的預處理,測量前需將橡膠充分攪拌,確保成分均勻,之后靜置一段時間讓橡膠狀態穩定,避免因試樣不均導致測量結果波動。此外,還需保持儀器清潔干燥,操作時確保手柄穩定,讀數前等待儀器狀態平穩,這些細節共同保障測量結果的可靠性。山東國內門尼粘度儀哪個好多功能門尼粘度儀DMV2025價格結構包含多項目支持,研發團隊更愿意采用。

門尼粘度儀作為評估橡膠材料流動性與粘彈特性的關鍵工具,對橡膠制品的設計、生產及質量控制意義重大。通過它,工作人員能清晰掌握橡膠材料在不同條件下的流動性能,為制品設計提供數據參考,也為生產過程優化提供依據。以輪胎制造為例,借助門尼粘度儀測量膠料的粘度與彈性,能確定更優的橡膠配方和加工條件,進而提升輪胎的性能與耐用性;在質量控制環節,通過持續監測橡膠材料的流動性,可及時發現生產過程中的異常問題,快速采取調整改進措施,有效保障橡膠制品質量的一致性與穩定性。如今,它已成為橡膠材料開發、生產及質控環節的關鍵設備,助力行業不斷優化產品設計與生產流程,提升產品性能和質量。

門尼粘度值與橡膠的加工性能之間存在極其密切的關聯,是橡膠工程師進行配方設計和工藝調整的首要參考指標。一個適宜的門尼粘度范圍對于確保加工過程的順利進行至關重要。如果門尼粘度過高(例如,天然橡膠超過80 MU),意味著膠料非常硬韌,在密煉機中混煉時會導致驅動電機負載過大,能耗明顯增加,且混煉不均勻,容易產生局部過熱,甚至損壞設備。在開煉機上,高粘度膠料不易包輥,操作困難。在擠出和壓延過程中,高粘度會導致機頭壓力高,擠出物表面粗糙、尺寸不穩定,且收縮率大。反之,如果門尼粘度過低(例如,低于30 MU),則表明膠料太軟,生膠強度不足。這樣的膠料在混煉時容易粘輥,在存放和搬運過程中易發生長久變形。在注射成型或模壓硫化時,低粘度膠料雖然流動性好,但可能無法抵抗模腔內強大的注塑壓力,導致膠料從模具分型面溢出(飛邊過厚),或者使骨架材料(如簾線)在模腔內被沖亂。因此,針對不同的加工工藝和產品要求,橡膠配方師會通過選擇不同分子量的生膠、調整填充體系和軟化劑用量,將膠料的門尼粘度精確調控在一個理想的“加工窗口”內,以實現效率、質量和成本的比較好平衡。門尼粘度儀DMV2025整機銷售方式便于部署,操作培訓即可投入檢測。

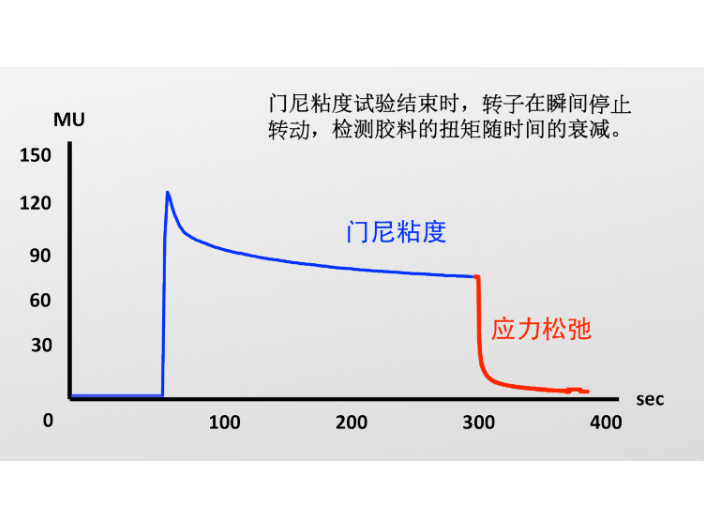

門尼粘度儀測定橡膠門尼粘度后,會輸出兩種關鍵結果:數字結果與曲線結果。數字結果通過儀器顯示屏直接呈現,數值大小與橡膠粘度呈正相關 —— 數值越大,說明橡膠粘度越高;數值越小,橡膠粘度越低。這種結果可直接用于判斷橡膠粘度是否符合預設規格要求:若數值在規定范圍內,表明橡膠合格;若超出范圍,則需調整生產工藝或更換原材料。曲線結果是儀器自動生成的曲線圖,能直觀展示門尼粘度隨時間的變化情況,比如轉子瞬間停轉后粘度的衰減曲線、可硫化膠的焦燒時間曲線等。通過分析這些曲線,可深入了解橡膠的粘度特性、粘彈特性及早期硫化特性,為后續確定工藝參數、制定生產方案提供精確的參考依據。門尼粘度儀DMV2025供應商協助培訓人員,讓設備發揮完整價值。江西門尼粘度儀DMV2025價錢

多功能門尼粘度儀整合多種測試模式,粘度與焦燒監控可一站完成,實驗室應用靈活。四川門尼粘度儀

為了確保全球范圍內門尼粘度測試結果的可比性和重現性,國際標準化組織(ISO)和美國材料與試驗協會(ASTM)等機構制定了一系列詳盡的標準。較主要的兩個標準是ASTM D1646和ISO 289。這些標準對測試的每一個環節都做出了嚴格規定。首先,對于試樣,標準規定了其尺寸、重量(通常約為25克,兩個試樣)、制備方法(通常從壓延或壓出的膠料上裁取),并要求試樣不應有氣泡或雜質。其次,對于測試條件,標準明確規定了模腔溫度,常見的有100°C、125°C,也可根據材料特性選擇其他溫度。轉子速度固定為2.00 ± 0.02 rpm。測試程序被定義為“預熱時間”加上“測試時間”,較經典的模式是ML 1+4,即預熱1分鐘,然后轉子旋轉4分鐘并記錄第4分鐘末的粘度值。標準還對儀器的校準制定了嚴格的規程,包括溫度校準(使用標準溫度計)、轉子速度校準(使用轉速計)和扭矩系統的校準(使用經過認證的標準重量和杠桿臂產生標準力矩)。此外,標準還定義了如何報告結果,包括門尼粘度值(ML 1+4)、焦燒時間(ts1, ts2)和硫化指數等。嚴格遵守這些標準是獲得可靠、可追溯數據的根本前提,也是不同實驗室、不同供應商之間進行有效技術溝通的基礎。四川門尼粘度儀

- 陜西新型門尼粘度儀選擇 2025-12-14

- 陜西國產門尼粘度儀價位 2025-12-14

- 橡膠業門尼粘度儀DMV2025工作原理 2025-12-13

- 國產門尼粘度儀哪家好 2025-12-13

- 陜西高靈敏度門尼粘度儀 2025-12-13

- 梓盟高精度門尼粘度儀DMV2025怎么用 2025-12-13

- 貴州品牌門尼粘度儀廠家 2025-12-13

- 高精度門尼粘度儀DMV2025報價 2025-12-13

- 海南門尼粘度儀DMV2025生產商推薦 2025-12-13

- 四川門尼粘度儀 2025-12-13

- 韶關QSPI分析儀收費 2025-12-14

- 松江區品牌分體式電磁流量計操作 2025-12-14

- 吉林平行式安全閥品牌 2025-12-14

- 貴陽CCD型位移計輸出方式 2025-12-14

- 廣州振弦式表面位移計傳感器 2025-12-14

- 溫州電子水質監測儀推薦貨源 2025-12-14

- IAS-OnlineS100糧油檢測解決方案 2025-12-14

- 河北電機控制器老化測試設備需要多少錢 2025-12-14

- 松江區品牌免疫分析儀選擇 2025-12-14

- 光纖識別儀二手價格 2025-12-14