江蘇空氣靜壓主軸定制

靜壓主軸的國產化技術不斷突破,打破國外壟斷,降低高級設備成本。此前,高級靜壓主軸主要依賴進口,價格昂貴且交貨周期長,國內企業通過自主研發,在材料、加工工藝、控制技術等方面取得突破。材料上,自主研發的強度度合金材料,強度與進口材料相當,成本降低30%;加工工藝上,采用五軸聯動加工中心加工軸承油腔,精度達0.001mm,替代了進口設備的加工依賴;控制技術上,自主開發的靜壓主軸控制系統,實現了油膜(氣膜)厚度的精細控制,性能與進口系統持平,成本只為進口的1/2。某機床廠采用國產靜壓主軸生產的超精密磨床,回轉精度≤0.001mm,加工精度達到進口設備水平,價格降低40%,已批量應用于航空航天、光學制造等領域,推動了國內高級裝備制造業的自主可控發展。靜壓主軸的靜壓軸承采用了先進的材料和設計,提高了使用壽命。江蘇空氣靜壓主軸定制

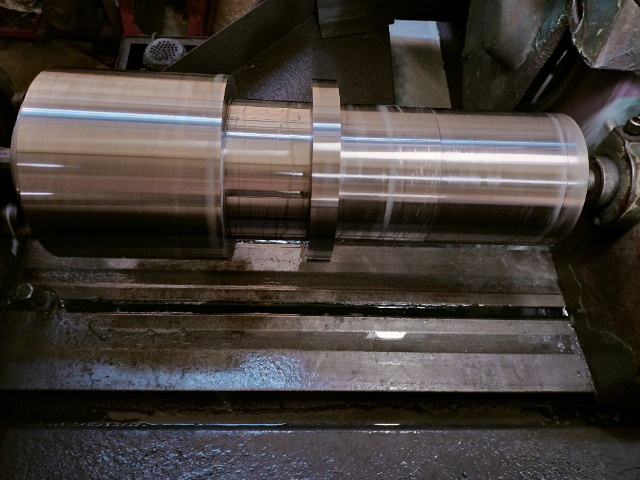

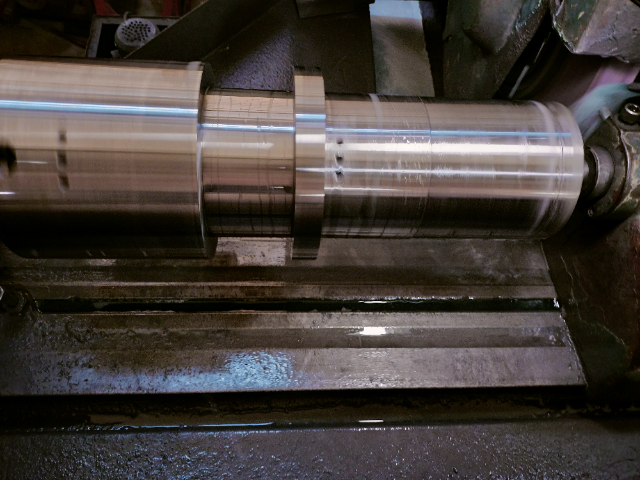

靜壓主軸的設計制造需把控多個關鍵環節,確保很終性能。設計時先依應用場景確定主軸參數,再設計靜壓軸承結構,包括油腔數量、形狀、節流器類型等,油腔多為4-8個均布的圓或矩形,節流器依精度載荷選擇。同時通過有限元分析和流體動力學仿真優化參數,避免共振。制造中,主軸本體用高精度設備多道加工,軸頸和軸承內孔精密磨削,尺寸精度IT5級以上,表面粗糙度Ra≤0.02μm。油腔用電火花或激光加工,節流器精密鉆孔研磨,孔徑精度±0.001mm以內。裝配前嚴格清洗檢測零部件,裝配時用精密工具找正定位,裝配后進行回轉精度、承載能力等多項測試,不合格處調整優化,直至達標。廣東多功能靜壓主軸去哪買靜壓主軸在高速運行時,油液的粘度保持恒定,保證了主軸的穩定運行。

高承載能力是靜壓主軸的又一明顯特性,使其在應對各種復雜工況時游刃有余。在重載加工場景,如大型船舶螺旋槳的車削加工、重型軋輥的磨削作業中,液體靜壓主軸憑借大面積的油膜支撐,可輕松承受數噸乃至數十噸的徑向與軸向載荷。這得益于其獨特的油膜承載機制,壓力油在軸承油腔內均勻分布,能將外部載荷有效分散,避免局部應力集中。相比傳統滾動軸承,靜壓主軸的承載能力大幅提升,同時還能保持平穩運行,不會因重載而出現振動加劇或精度下降的問題,為大型、重型零部件的高精度加工提供了可靠保障,推動了機械制造領域向大型化、重型化方向的發展。

從結構設計層面深入剖析,靜壓主軸有著極為精巧且嚴謹的構造。其重心部件包括高精度的主軸本體、特制的靜壓軸承、高效的節流裝置以及完善的供油(氣)系統。主軸本體一般采用強度度、高韌性的合金鋼材,經過精密鍛造與復雜的熱處理工藝,具備出色的剛性與尺寸穩定性,在高速、重載工況下也能維持極小的變形量。靜壓軸承根據潤滑介質不同分為液體靜壓軸承和氣體靜壓軸承,其內部設有多個精心設計的油(氣)腔與封油面。以液體靜壓軸承為例,油腔的布局與形狀經過流體力學的精確計算,能使壓力油均勻分布,形成穩定油膜。節流裝置則起著調節油(氣)流量與壓力的關鍵作用,確保在不同工況下,主軸與軸承間隙內的油(氣)膜厚度和剛度始終維持在理想范圍,保障主軸穩定運行。靜壓主軸的靜壓軸承能夠承受較大的徑向和軸向負載,提高了設備的加工能力。

靜壓主軸在陶瓷材料加工中的應用,解決了脆性材料加工的精度與破損難題。陶瓷材料具有強度度、高硬度、耐高溫等優點,但脆性大、易破損,加工難度極高。靜壓主軸的低振動特性能夠減少加工過程中的沖擊與振動,避免陶瓷材料產生裂紋或破損,提升加工合格率;其高剛度與高精度控制能力能夠確保陶瓷零部件的尺寸精度與形位公差符合設計要求,滿足陶瓷材料精密加工的需求。在陶瓷材料的磨削、車削等加工環節,靜壓主軸能夠穩定運行,控制切削力的均勻性,避免局部應力過大導致材料破損;高轉速特性能夠提升加工效率,縮短生產周期。此外,靜壓主軸的長壽命與低維護特性適應了陶瓷材料加工的高成本、高精度生產特點,降低了生產成本與停機損失。靜壓主軸的應用,推動了陶瓷材料在高級制造領域的頻繁應用。靜壓主軸通過精確的油膜厚度控制,實現了極低的運行噪音和振動。湖南液體靜壓主軸品牌排名

靜壓主軸的主軸轉速可調,滿足不同工件的加工要求。江蘇空氣靜壓主軸定制

汽車制造產業的蓬勃發展同樣離不開靜壓主軸的助力,其在汽車零部件加工的多個環節發揮著關鍵作用。在發動機缸體、缸蓋的精密鏜削加工中,靜壓主軸的高精度回轉確保了缸筒內徑的尺寸精度與圓度,使活塞與缸筒配合間隙達到很佳,提升發動機動力輸出與燃油經濟性。汽車變速器齒輪的磨削加工對齒面精度要求嚴苛,靜壓主軸能穩定支撐砂輪,實現高精度磨削,降低齒輪嚙合噪音,提高傳動效率與使用壽命。此外,在汽車模具制造過程中,靜壓主軸的高穩定性可保證模具型腔的加工精度,生產出高質量的汽車覆蓋件模具,助力汽車制造企業提升產品質量與生產效率,推動汽車產業向高級化邁進。江蘇空氣靜壓主軸定制

- 江蘇空氣靜壓主軸定制 2025-12-24

- 青島空氣靜壓主軸哪家好 2025-12-24

- 成都靜壓主軸品牌排行榜 2025-12-24

- 山東靜壓主軸怎么安裝 2025-12-24

- 青島磨床靜壓主軸品牌排行榜 2025-12-24

- 成都多孔質靜壓軸供應商 2025-12-24

- 安徽大尺寸靜壓軸去哪買 2025-12-23

- 廣東徑向靜壓軸多少錢 2025-12-23

- 遼寧多功能靜壓主軸促銷價 2025-12-23

- 重慶大尺寸靜壓軸怎么安裝 2025-12-23

- 拉力試驗機價格 2025-12-24

- 徐州輸送帶批發 2025-12-24

- 紹興電工電子尼龍制品測試原理 2025-12-24

- 威海車載SCR系統模塊 2025-12-24

- 普陀區PS柜 2025-12-24

- 南通智能飲料機廠家 2025-12-24

- 隨州環保設備玻璃鋼風機代理加盟 2025-12-24

- 冠縣安裝大型龍門刨床選擇 2025-12-24

- 上海酒店AMR設備廠家 2025-12-24

- 湖北無滲漏液壓刀柄廠家價格 2025-12-24