杭州大型靜壓主軸工作原理

靜壓主軸的穩定性在各類工況下都表現突出,這源于其多方面的技術優勢。在熱穩定性方面,由于主軸與軸承間的摩擦只為流體粘性摩擦,產生的熱量極少,且壓力油(氣)在循環過程中還能起到良好的散熱作用,使得主軸在長時間高速運轉下,溫度變化極小,有效避免了因熱膨脹導致的精度漂移。在動態穩定性上,油(氣)膜如同具有自適應能力的彈性支撐,能夠實時緩沖和吸收加工過程中產生的振動與沖擊。例如在銑削加工中,刀具切削力的瞬間變化會引發主軸振動,但靜壓主軸的油(氣)膜能迅速調整剛度,抑制振動傳遞,確保加工過程平穩,從而保證了加工表面質量,提高了加工效率,減少了刀具磨損,為精密加工過程的持續穩定進行提供了有力支撐。靜壓主軸的主軸轉速可調,滿足不同工件的加工要求。杭州大型靜壓主軸工作原理

為了確保靜壓主軸始終保持良好的運行狀態和高精度性能,日常維護工作至關重要。首先,要定期檢查潤滑系統的各個部件,包括油箱內潤滑劑的液位、清潔度,潤滑泵的工作壓力和流量是否正常,過濾器是否堵塞等。及時更換達到使用壽命的過濾器濾芯,補充或更換受污染的潤滑劑,保證潤滑系統的清潔和正常供油。其次,要關注主軸的運行溫度,過高的溫度可能表明潤滑不良、軸承磨損或其他故障,通過冷卻系統或調整潤滑參數等方式控制主軸溫度在合理范圍內。再者,定期對主軸的精度進行檢測,如徑向跳動、軸向竄動等參數,一旦發現精度偏差超出允許范圍,要及時進行調整和修復。此外,對于靜壓主軸的密封裝置也要定期檢查和維護,防止潤滑劑泄漏和外界雜質進入系統。杭州液體靜壓主軸去哪買靜壓主軸的靜壓軸承具有自適應負載能力,適應不同的加工條件。

隨著現代制造業對加工精度、效率和自動化程度的要求不斷提高,靜壓主軸技術也在持續創新和發展。一方面,朝著更高速度和更高精度的方向邁進,通過優化軸承結構設計、改進潤滑系統參數以及采用新型材料,進一步提升主軸的動態性能和精度保持性。例如,研發更先進的節流控制技術,實現對油膜壓力和流量的更精細控制,以適應高速、高精度加工的需求。另一方面,智能化控制成為重要發展趨勢,通過在主軸系統中集成傳感器,實時監測主軸的運行狀態,如溫度、振動、轉速等參數,并利用智能控制系統根據這些參數自動調整潤滑系統的工作狀態,實現主軸的自適應控制,提高加工過程的穩定性和可靠性。同時,節能環保也是靜壓主軸技術發展需要考慮的因素,研發更高效的潤滑系統,降低能源消耗和潤滑劑的使用量。

制造業發展推動靜壓主軸技術不斷創新,涌現多種新技術。材料上,傳統合金鋼材主軸重量大,不利于高速運轉,新型復合材料如碳纖維增強復合材料、陶瓷基復合材料應用增多,其強度剛度高、密度低、耐高溫腐蝕,能減輕主軸重量30%-50%,提高最高轉速20%-30%,適用于高速精密設備。控制技術上,傳統控制精度低,如今智能控制系統結合PLC、PID、模糊控制等算法,實時采集多參數,動態調節流體供給,精確控制油膜氣膜,如模糊PID控制系統可依載荷自動調油壓,穩定油膜厚度。結構上,一體化集成結構成趨勢,將多系統集成模塊化單元,減小體積重量,簡化安裝調試,提高可靠性,如一體化氣動靜壓主軸模塊體積只為傳統的1/3,安裝便捷。靜壓主軸在高速運轉時,油膜厚度保持穩定,減小磨損和發熱。

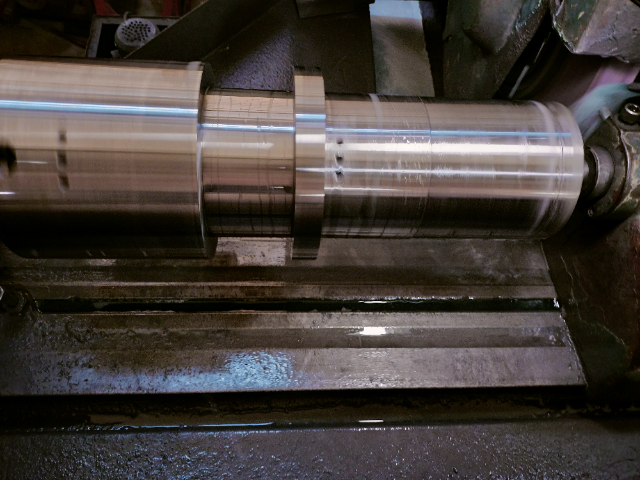

靜壓主軸的材料選擇與加工工藝是保障其性能的基礎。主軸本體通常選用強度度、高韌性的合金鋼材(如軸承鋼、合金鋼),經過鍛造、調質、淬火等多道熱處理工藝,提升材料的硬度、耐磨性與尺寸穩定性,確保主軸在高負載、高速運行下不易變形或損壞。軸承部分采用耐磨、耐腐蝕的優良材料,部分高級產品還會采用陶瓷、碳化硅等先進材料,進一步提升軸承的使用壽命與可靠性。加工工藝上,主軸軸頸、軸承內孔等關鍵部位采用超精密磨削、珩磨等工藝,確保尺寸精度與表面光潔度,形位公差控制在微米級;油腔加工則采用精密銑削、電火花加工等技術,保證油腔形狀、尺寸的一致性與準確性。嚴格的材料篩選與精湛的加工工藝,為靜壓主軸的突出性能提供了堅實保障,使其能夠在各種嚴苛工況下穩定運行。靜壓主軸采用高精度軸承,確保主軸運行平穩。遼寧高精密靜壓主軸市場報價

靜壓主軸的靜壓軸承具有較高的剛度,抵抗加工過程中的振動。杭州大型靜壓主軸工作原理

靜壓主軸在精度方面展現出無可比擬的優勢,堪稱精密加工領域的“精度擔當”。由于在任何轉速下,主軸與軸承均由壓力油(氣)膜隔開,避免了傳統滾動軸承因滾珠或滾柱與滾道間接觸產生的微觀振動與間隙誤差。在超精密加工機床中,液體靜壓主軸的回轉精度常常能達到納米級,部分前列產品甚至可實現0.001μm以下的超高回轉精度。這意味著在加工直徑100mm的圓盤零件時,其圓度誤差可控制在頭發絲直徑的萬分之一以內。這種超高精度使靜壓主軸在光學鏡片研磨、半導體芯片制造等對精度要求近乎苛刻的領域成為好選擇,能夠生產出表面粗糙度極低、形狀精度極高的精密零部件,為現代高級制造業的發展奠定堅實基礎。杭州大型靜壓主軸工作原理

- 廣東機床靜壓軸源頭廠家 2025-12-23

- 淮安大型靜壓主軸報價 2025-12-23

- 浙江高精密靜壓主軸廠家 2025-12-23

- 河南靜壓主軸廠家直銷 2025-12-23

- 遼寧靜壓軸源頭廠家 2025-12-23

- 蕪湖多功能靜壓主軸定制 2025-12-23

- 蕪湖磨床靜壓主軸批發廠家 2025-12-23

- 青島高精密靜壓主軸廠家直銷 2025-12-23

- 河南大型靜壓主軸品牌排行榜 2025-12-23

- 上海機床靜壓軸貨源充足 2025-12-22

- KME頂置式房車空調供應商 2025-12-23

- 天津電動耐磨防腐修復 2025-12-23

- 貴州35kv智能監控系統發展 2025-12-23

- 吉林精密型press-fit免焊插針設備5G通訊 2025-12-23

- 北京HDB混流泵生產企業 2025-12-23

- 杭州高彈性塑料軸瓦維保 2025-12-23

- 四川全自動無心磨床原理 2025-12-23

- 西湖區泵圖片 2025-12-23

- 四川摩托車鏈條型號 2025-12-23

- 北京多角度切割機推薦 2025-12-23