液體靜壓主軸型號

靜壓主軸在性能上優勢明顯,使其在多個高級領域廣泛應用。首先回轉精度極高,無機械接觸避免滾動軸承的精度問題,流體膜還能補償加工誤差,徑向跳動≤0.001mm,軸向竄動≤0.0005mm,為超精密車床等設備提供保障,加工高精度球面零件時,圓度誤差可控制在0.5μm以內。其次承載能力強,通過設計油腔和調節壓力,能滿足重型加工需求,大型數控磨床靜壓主軸徑向承載可達數噸甚至數十噸,且承載能力受轉速影響小。另外,振動噪聲低,無摩擦噪聲,流體膜吸收振動,高速運轉時振動幅值≤0.005mm,噪聲≤60dB。同時使用壽命長,無機械磨損,正常維護下可達數萬至數十萬小時,遠高于傳統主軸,降低維護成本和停機時間。靜壓主軸的轉速穩定性高,有利于提高加工精度和表面質量。液體靜壓主軸型號

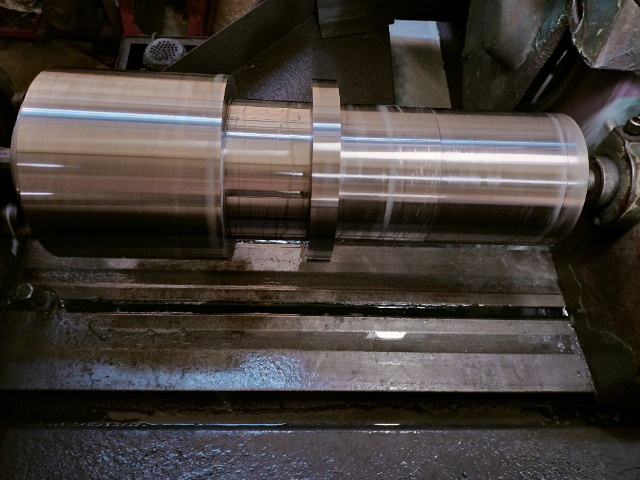

靜壓主軸的突出剛度源于高壓油膜的強勁承載能力,這一特性使其在重負載、高切削力加工場景中表現突出。高壓油液在油腔中形成的支撐力均勻分布,能夠穩定承受較大的軸向與徑向負載,即使在重型機械零件切削、大型機床床身精磨等工況下,也能有效抵抗切削力帶來的變形,保持主軸位置穩定,避免加工精度偏移。為進一步強化剛度性能,靜壓主軸的油腔結構通常經過仿真優化設計,采用多油腔對稱布局,確保油膜壓力分布均勻,同時搭配強度度合金材料制造的主軸本體,經過多道熱處理工藝提升機械強度與形位精度,使主軸在高負載下依然保持結構穩定。這種高剛度與高負載適配能力的結合,讓靜壓主軸能夠適配從輕型精密加工到重型切削加工的全場景需求,為制造企業提供了靈活高效的加工解決方案。重慶磨床靜壓主軸靜壓主軸的油膜厚度監控系統,確保了油膜的穩定性和軸承的安全性。

從結構設計層面深入剖析,靜壓主軸有著極為精巧且嚴謹的構造。其重心部件包括高精度的主軸本體、特制的靜壓軸承、高效的節流裝置以及完善的供油(氣)系統。主軸本體一般采用強度度、高韌性的合金鋼材,經過精密鍛造與復雜的熱處理工藝,具備出色的剛性與尺寸穩定性,在高速、重載工況下也能維持極小的變形量。靜壓軸承根據潤滑介質不同分為液體靜壓軸承和氣體靜壓軸承,其內部設有多個精心設計的油(氣)腔與封油面。以液體靜壓軸承為例,油腔的布局與形狀經過流體力學的精確計算,能使壓力油均勻分布,形成穩定油膜。節流裝置則起著調節油(氣)流量與壓力的關鍵作用,確保在不同工況下,主軸與軸承間隙內的油(氣)膜厚度和剛度始終維持在理想范圍,保障主軸穩定運行。

靜壓主軸在極端工況下的適應性是其明顯優勢之一,尤其在高溫、低溫及粉塵環境中表現突出。在高溫環境如航空發動機零件加工車間,溫度常達40-50℃,傳統滾動軸承主軸因潤滑脂失效易出現磨損,而靜壓主軸依靠液壓油或壓縮空氣潤滑冷卻,油液通過冷卻系統可維持在30-45℃,氣膜則不受高溫影響,確保主軸穩定運轉。在低溫環境如航天器件低溫測試設備中,溫度低至-20℃,靜壓主軸的流體介質粘度雖有變化,但通過溫控系統調節,仍能保持油膜或氣膜穩定,避免傳統主軸因材料收縮導致的間隙變化問題。在粉塵較多的鑄造件加工場景,靜壓主軸的密封裝置能有效阻擋粉塵進入軸承內部,而滾動軸承主軸易因粉塵侵入造成滾道磨損,縮短使用壽命。例如某鑄造廠采用靜壓主軸的銑床,在粉塵環境下連續運行1年,主軸回轉精度仍保持在0.001mm以內,遠優于傳統主軸的0.005mm。靜壓主軸的靜壓軸承油膜厚度可調,以適應不同的加工負載。

靜壓主軸在光學元件加工中的應用,推動了光學制造技術的進步。光學元件(如透鏡、棱鏡、反射鏡)對表面光潔度、平面度、曲率精度要求極高,任何微小的加工誤差都可能影響光學性能。靜壓主軸的超精密旋轉精度能夠確保切削工具的運動軌跡精確,實現光學元件的高精度加工;其低振動特性能夠避免加工表面產生振紋,確保表面光潔度達到光學級要求;油膜的均化效應能夠補償微小誤差,進一步提升加工精度。在光學元件的磨削、拋光等加工環節,靜壓主軸能夠穩定運行,控制加工去除量的均勻性,確保光學元件的平面度、曲率精度符合設計要求。同時,靜壓主軸的低發熱特性能夠避免光學元件因溫度變化產生熱變形,保證加工精度。靜壓主軸的應用,為光學制造業提供了可靠的技術支撐,推動了光學產品向更高性能、更精密方向發展。靜壓主軸適用于高負載的連續加工,提高了設備的可靠性和耐用性。重慶磨床靜壓主軸

靜壓主軸的靜壓軸承具有較高的承載能力,適用于重載加工。液體靜壓主軸型號

靜壓主軸在精密齒輪加工中的應用,提升了齒輪的加工精度與傳動性能。齒輪作為機械傳動的重心部件,其齒形精度、齒向精度與表面質量直接影響傳動效率與使用壽命。靜壓主軸的微米級精度控制能力能夠確保齒輪加工的齒形誤差與齒距誤差控制在極小范圍,提升齒輪的傳動精度;其高剛度特性使主軸在齒輪切削過程中能夠穩定運行,避免變形導致的加工誤差,確保齒輪的齒向精度;低振動特性則能減少齒輪表面的振紋與毛刺,提升表面光潔度,降低傳動噪音。在齒輪的滾齒、磨齒等加工環節,靜壓主軸的高轉速特性能夠提升加工效率,縮短生產周期;長壽命與低維護特性則適應了齒輪制造業批量生產的需求,降低了生產成本。靜壓主軸的應用,推動了齒輪加工向高精度、高效率方向發展,提升了機械傳動系統的整體性能。液體靜壓主軸型號

- 遼寧多功能靜壓主軸促銷價 2025-12-23

- 重慶大尺寸靜壓軸怎么安裝 2025-12-23

- 廣東機床靜壓軸源頭廠家 2025-12-23

- 紹興機床液壓主軸源頭廠家 2025-12-23

- 淮安大型靜壓主軸報價 2025-12-23

- 機床靜壓主軸源頭廠家 2025-12-23

- 浙江高精密靜壓主軸廠家 2025-12-23

- 重慶空氣靜壓主軸怎么用 2025-12-23

- 河南靜壓主軸廠家直銷 2025-12-23

- 北京多功能靜壓主軸市場報價 2025-12-23

- TYPE1充電槍 2025-12-23

- 不銹鋼板螺母點焊機專機 2025-12-23

- 貴州編織袋衛星式柔版印刷機價格 2025-12-23

- 青浦區購買曲奇餅干機規格尺寸 2025-12-23

- 黑龍江絕緣套管上漆生產線生產 2025-12-23

- 浙江擺臂伺服擰緊軸供應商 2025-12-23

- 廣東領鎖智能客服電話 2025-12-23

- 黑龍江制藥設備非標零件加工 2025-12-23

- 濱湖區數控機床制造標準 2025-12-23

- 上海工業卷板加工聯系方式 2025-12-23