中衛(wèi)鐵芯質(zhì)量

儲能設(shè)備(如儲能變流器、蓄電池充放電裝置、飛輪儲能系統(tǒng))對鐵芯的高效性、穩(wěn)定性和長壽命要求嚴(yán)格,不同儲能類型的鐵芯需適配特定的工作模式。在電化學(xué)儲能(如鋰電池儲能)的變流器中,鐵芯是AC/DC轉(zhuǎn)換模塊的重點部件,需采用低損耗硅鋼片(如毫米厚的冷軋取向硅鋼片),以適應(yīng)變流器高頻切換(5-20kHz)的工作特性,減少能量損耗,提升儲能系統(tǒng)的轉(zhuǎn)換效率(目標(biāo)效率≥95%);這類鐵芯還需具備良好的動態(tài)響應(yīng)能力,以應(yīng)對儲能系統(tǒng)負(fù)荷的快速變化(如負(fù)荷從0突然增至額定功率),避免磁性能波動導(dǎo)致的電流沖擊。在飛輪儲能系統(tǒng)中,電機(jī)/發(fā)電機(jī)的鐵芯需承受高速旋轉(zhuǎn)(轉(zhuǎn)速可達(dá)10000-50000r/min)帶來的離心力,因此需采用高度度硅鋼片(抗拉強(qiáng)度≥400MPa),疊片固定采用焊接或高度度螺栓連接,防止高速旋轉(zhuǎn)時疊片脫落;同時,飛輪儲能的工作周期短(充放電時間幾分鐘至幾小時),鐵芯需具備快速充磁和退磁能力,磁滯損耗需控制在較低水平,避免短時間內(nèi)溫度急劇升高。在壓縮空氣儲能的膨脹機(jī)驅(qū)動電機(jī)中,鐵芯需適應(yīng)高溫環(huán)境(膨脹機(jī)排氣溫度可達(dá)200-300℃),因此需選用耐高溫的絕緣材料(如云母涂層)和硅鋼片,磁性能在高溫下的衰減率需低于10%;此外。 小型繼電器的鐵芯體積通常較小;中衛(wèi)鐵芯質(zhì)量

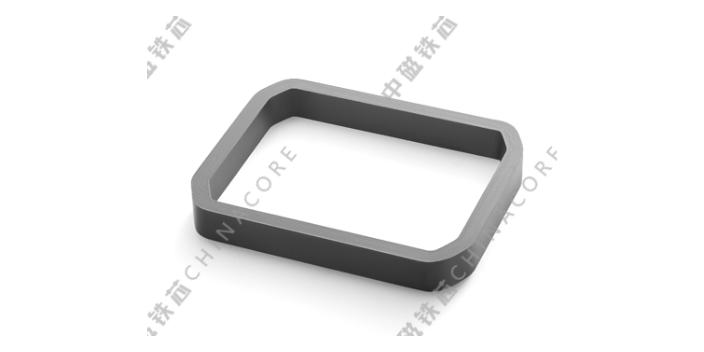

鐵芯

鐵芯的磁致伸縮效應(yīng)不僅產(chǎn)生噪聲,也可能引起相關(guān)的輔助問題。例如,在大型變壓器中,持續(xù)的磁致伸縮振動可能導(dǎo)致內(nèi)部連接線的疲勞斷裂、絕緣材料的磨損以及緊固件的松動。理解磁致伸縮的機(jī)理,并通過材料選擇和結(jié)構(gòu)設(shè)計來減小其影響,對于提高電力設(shè)備的長期運行可靠性具有實際意義。鐵芯的初始磁導(dǎo)率反映了其在弱磁場下的導(dǎo)磁能力。對于一些測量用互感器或小信號變壓器,鐵芯的初始磁導(dǎo)率直接影響著設(shè)備的測量精度和線性范圍。高初始磁導(dǎo)率的鐵芯材料(如某些鎳鐵合金、超微晶合金)能夠在很小的激勵電流下就建立起足夠的工作磁通,滿足了弱磁信號檢測和處理的需要。 定西鐵芯質(zhì)量鐵芯的加工余量需預(yù)留充分!

鐵芯是變壓器內(nèi)部重點的導(dǎo)磁部件,其結(jié)構(gòu)設(shè)計與材質(zhì)選擇直接影響變壓器的能量轉(zhuǎn)換效率。在電力傳輸系統(tǒng)中,變壓器鐵芯通常采用疊片式結(jié)構(gòu),由多片薄硅鋼片交錯疊壓而成,這種設(shè)計能夠有效減少渦流損耗——當(dāng)交變電流通過變壓器繞組時,會產(chǎn)生交變磁場,磁場穿過鐵芯形成閉合回路,薄硅鋼片的絕緣涂層會阻斷渦流的形成路徑,避免因渦流產(chǎn)生過多熱量消耗電能。硅鋼片的晶粒取向也是鐵芯設(shè)計的關(guān)鍵,沿磁場方向排列的晶粒能夠降低磁滯損耗,讓磁場在鐵芯中更順暢地傳導(dǎo)。變壓器鐵芯的疊壓系數(shù)需要嚴(yán)格控制,疊片之間的緊密貼合程度直接關(guān)系到導(dǎo)磁性能,過大的縫隙會導(dǎo)致磁力線外泄,增加漏磁損耗。在不同功率等級的變壓器中,鐵芯的尺寸與疊片數(shù)量存在明顯差異:小型配電變壓器的鐵芯體積小巧,硅鋼片厚度通常在左右;而大型電力變壓器的鐵芯則更為龐大,為了滿足高導(dǎo)磁需求,可能會采用更薄的或硅鋼片,并通過多層疊壓提升整體導(dǎo)磁面積。鐵芯的退火處理同樣重要,通過高溫退火工藝,能夠消除硅鋼片在沖壓加工過程中產(chǎn)生的內(nèi)應(yīng)力,恢復(fù)其導(dǎo)磁性能,確保鐵芯在長期運行中保持穩(wěn)定的工作狀態(tài)。在運行過程中,變壓器鐵芯會受到溫度變化的影響,環(huán)境溫度升高時。

觀察一塊鐵芯的截面,可以看到層層疊疊的硅鋼片,它們之間通過絕緣涂層相互隔離。這種設(shè)計并非隨意,其目的在于阻斷渦電流的路徑。渦電流是在交變磁場中產(chǎn)生的感應(yīng)電流,它會導(dǎo)致鐵芯發(fā)熱,造成能量的無謂消耗。通過疊片結(jié)構(gòu),將大的渦流分割成無數(shù)微小的回路,其產(chǎn)生的熱量便得到了有效控制,從而提升了鐵芯在交變磁場中的工作適應(yīng)性。鐵芯的制造過程包含了多個環(huán)節(jié)。從特定成分的硅鋼材料冶煉開始,經(jīng)過熱軋、冷軋成為薄帶,再通過沖壓或激光切割制成所需的形狀。每一片硅鋼片都需要經(jīng)過表面處理,形成一層均勻且牢固的絕緣膜。隨后,在特需的模具中,將這些沖片按照嚴(yán)格的方向和順序一片片疊裝起來,并通過鉚接、焊接或膠粘等方式固定成型。整個流程對環(huán)境的潔凈度和工藝的一致性有著不低的要求。 鐵芯的運輸溫度需把控在范圍;

隨著電子設(shè)備輕薄化、便攜化的發(fā)展,鐵芯的小型化成為重要技術(shù)趨勢,小型化鐵芯需在減小體積和重量的同時,保持甚至提升磁性能,其實現(xiàn)路徑主要包括材料改進(jìn)、結(jié)構(gòu)優(yōu)化和工藝創(chuàng)新。材料改進(jìn)是基礎(chǔ),通過研發(fā)高磁導(dǎo)率、低損耗的新型磁性材料,減少鐵芯的體積需求,如納米晶合金鐵芯的磁導(dǎo)率是傳統(tǒng)硅鋼片的5-10倍,在相同磁性能需求下,置積可減小30%-50%;鐵氧體材料密度特需為硅鋼片的1/3左右,且高頻損耗低,適合制作小型高頻鐵芯(如手機(jī)充電器中的電感鐵芯)。結(jié)構(gòu)優(yōu)化是關(guān)鍵,通過創(chuàng)新鐵芯結(jié)構(gòu),提升磁路利用率,如平面式鐵芯采用扁平結(jié)構(gòu),線圈直接印刷在鐵芯表面,減少傳統(tǒng)立體結(jié)構(gòu)的空間浪費;分塊式鐵芯將整體鐵芯拆分為多個小型模塊,按需組合,適應(yīng)設(shè)備的不規(guī)則空間;環(huán)形鐵芯的磁路閉合性好,無接縫磁阻,在相同磁通量下,置積比E型鐵芯小20%-30%。工藝創(chuàng)新是保障,通過高精度加工工藝,提升鐵芯的尺寸精度和疊壓密度,如激光切割技術(shù)可實現(xiàn)硅鋼片的高精度裁剪(尺寸公差±毫米),減少材料浪費;真空疊壓工藝可將鐵芯疊壓密度提升至3,比傳統(tǒng)疊壓工藝高5%-8%,提升磁性能的同時減小體積;3D打印技術(shù)則可制作復(fù)雜形狀的鐵芯(如異形鐵芯)。 鐵芯的安裝支架需具備絕緣性?黑龍江納米晶鐵芯

高頻鐵芯的損耗以渦流為主;中衛(wèi)鐵芯質(zhì)量

鐵芯的振動分析有助于診斷設(shè)備的運行狀態(tài)。通過安裝在變壓器或電機(jī)外殼上的振動傳感器,可以采集鐵芯在運行時的振動信號。異常的振動可能源于鐵芯壓緊結(jié)構(gòu)的松動、片間絕緣損壞導(dǎo)致的局部過熱變形、或者磁路不對稱引起的磁拉力不平衡。對振動信號進(jìn)行頻譜分析,可以幫助運維人員及時發(fā)現(xiàn)潛在的故障隱藏。鐵芯的渦流場分析是一個復(fù)雜的電磁計算問題。利用有限元分析軟件,可以建立鐵芯的三維模型,模擬其在交變磁場中的渦流分布。這種分析能夠直觀地展示鐵芯內(nèi)部渦流的路徑和密度,幫助工程師識別可能存在的局部過熱區(qū)域,并優(yōu)化鐵芯的結(jié)構(gòu)設(shè)計(如開槽、改變接縫形狀等)以減小渦流損耗,改善溫度分布。 中衛(wèi)鐵芯質(zhì)量

- 克拉瑪依矩型切氣隙鐵芯銷售 2025-12-08

- 朝陽鐵芯定制 2025-12-08

- 南京矽鋼鐵芯 2025-12-08

- 中衛(wèi)鐵芯質(zhì)量 2025-12-08

- 海南矩型鐵芯 2025-12-08

- 鄂州環(huán)型切氣隙鐵芯 2025-12-08

- 衡陽UI型鐵芯 2025-12-08

- 阿拉善ED型鐵芯 2025-12-08

- 貴陽鐵芯批發(fā) 2025-12-08

- 唐山鐵芯電話 2025-12-08

- 臺州smc模具開發(fā) 2025-12-08

- 山東比較好的橡塑密封件 2025-12-08

- 咸寧護(hù)套鋁合金電纜廠家精選 2025-12-08

- 鎮(zhèn)江GBPHUCK99-3006鉚槍頭 2025-12-08

- 茂名擠出機(jī)頭電話多少 2025-12-08

- 臨沂新款沖壓件模具 2025-12-08

- 購物中心金屬工程定制 2025-12-08

- 臺州薄板鈑金壓鉚方案規(guī)范 2025-12-08

- 工業(yè)園區(qū)達(dá)克羅防松螺母安裝力矩 2025-12-08

- 廣東8字纜纜模具電線電纜模具 2025-12-08