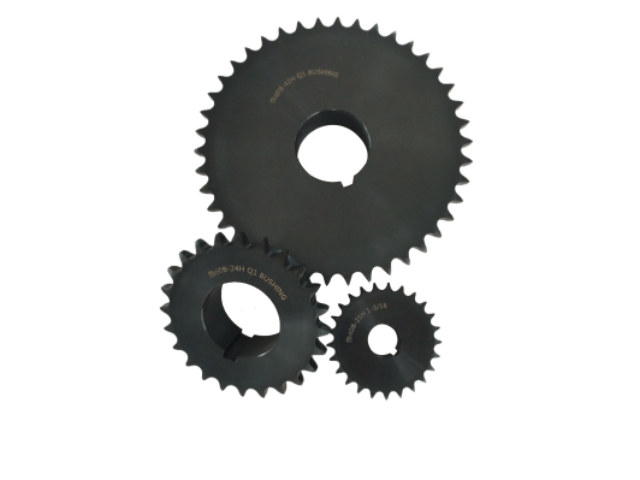

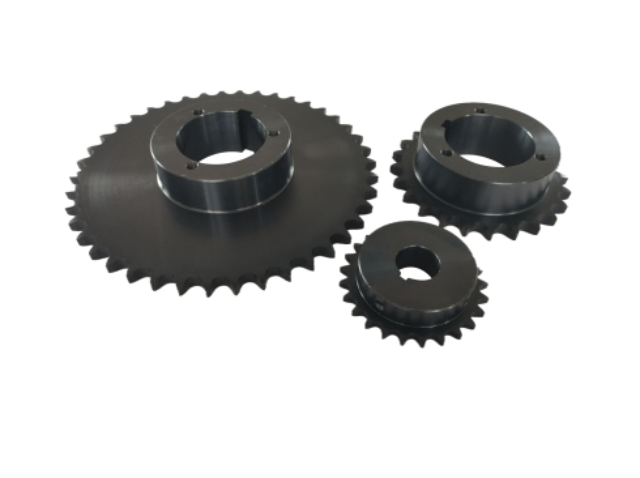

寧波市齒形鏈輪生產

驅動鏈輪是鏈傳動系統中的主動鏈輪,直接與動力源(如電機、發動機)連接,通過齒形嚙合帶動鏈條運動,將動力傳遞至從動部件,普遍應用于輸送機、摩托車、農業機械等設備。其結構由輪齒、輪轂和動力輸入軸連接部分組成,輪轂與動力軸通過鍵連接、花鍵配合或法蘭固定,傳遞扭矩時無相對滑動。鏈輪直徑和齒數根據傳動比設計,通常為從動鏈輪的 0.5-2 倍,確保輸出轉速和扭矩匹配工況需求。與從動鏈輪相比,驅動鏈輪承受更大的驅動力矩,齒面接觸應力更高,因此結構強度和耐磨性要求更嚴格,是鏈傳動系統的動力輸出重心。鏈輪傳動有一定緩沖性,能承受輕微沖擊。寧波市齒形鏈輪生產

惰性鏈輪(又稱惰輪鏈輪)是不直接傳遞動力的從動鏈輪,主要用于調整鏈條張緊度、改變傳動方向或引導鏈條走向,自身不與動力源連接。其結構與普通鏈輪相似,由輪齒、輪轂和軸套組成,但輪轂內多裝有滾動軸承,能繞固定軸自由轉動,轉動阻力小(啟動力矩通常小于 0.5N?m)。尺寸根據鏈條規格和安裝空間設計,直徑一般為主動鏈輪的 0.5-1.2 倍,確保與鏈條嚙合順暢。與張緊輪不同,惰性鏈輪通過完整齒形與鏈條嚙合,接觸面積更大,適合需要穩定引導鏈條的場景,而張緊輪多為光滑輪面。惰性鏈輪雖不輸出動力,卻是保證鏈傳動系統穩定運行的重要輔助部件。南京市導向鏈輪報價鏈輪按用途分為驅動鏈輪、從動鏈輪和導向鏈輪。

數字化技術正重塑滾子鏈輪的制造與應用模式,提升性能與可靠性。三維建模軟件(如 SolidWorks)可模擬嚙合過程,優化齒形曲線使接觸應力降低 20%;有限元分析(ANSYS)能預測齒根處的疲勞壽命,精度達 ±5%。加工環節采用數控滾齒機(定位精度 ±0.01mm)和激光淬火(硬化層深度均勻性 ±0.1mm),使齒形精度提升至 7 級以上。應用中,物聯網傳感器可實時監測鏈輪溫度、振動等參數,當振動加速度>5g 時自動報警,實現預測性維護。這些技術使滾子鏈輪的傳動效率從 90% 提升至 96% 以上,在智能生產線中應用普遍。

雙排鏈輪的參數匹配需兼顧鏈條型號與傳動需求,排距、節距與齒數是重心指標。排距必須與配套雙排鏈條的排距嚴格一致(公差 ±0.05mm),如 16A 雙排鏈條排距為 30.16mm,對應鏈輪排距偏差需控制在 ±0.03mm 內,否則會導致鏈條偏磨。節距需與鏈條節距相同(如 25.4mm),齒數選擇需考慮傳動比與沖擊載荷,低速重載時選 17~25 齒(減少每齒受力),高速傳動時選 25~40 齒(降低多邊形效應)。輪轂直徑需比軸徑大 20%~30%,以保證強度,鍵槽采用雙鍵或花鍵設計(傳遞扭矩>500N?m 時),防止打滑。例如,在軋鋼機輔傳動中,雙排鏈輪節距 50.8mm、齒數 21,搭配對應鏈條可實現 150kW 功率傳遞,傳動效率達 95% 以上。鏈輪齒形需與鏈條完全匹配,嚙合間隙合理。

驅動鏈輪是鏈傳動系統中的主動鏈輪,直接與動力源(如電機、發動機)連接,通過齒形嚙合帶動鏈條運動,將動力傳遞至從動部件,普遍應用于輸送機、摩托車、農業機械等設備。其結構由輪齒、輪轂和動力輸入軸連接部分組成,輪轂與動力軸通過鍵連接、花鍵配合或法蘭固定,傳遞扭矩時無相對滑動。鏈輪直徑和齒數根據傳動比設計,通常為從動鏈輪的 0.5-2 倍,確保輸出轉速和扭矩匹配工況需求。與從動鏈輪相比,驅動鏈輪承受更大的驅動力矩,齒面接觸應力更高,因此結構強度和耐磨性要求更嚴格,是鏈傳動系統的動力輸出重心。?鏈輪在風力發電機中,輔助傳動系統運行。深圳市傳動鏈輪生產

鏈輪安裝軸向定位需準,軸向偏差≤0.1mm。寧波市齒形鏈輪生產

滾子鏈輪的失效形式主要有齒面磨損、齒根斷裂與鏈條卡滯,需針對性預防。齒面磨損多因潤滑不足或磨粒侵入,可通過定期涂抹極壓潤滑脂(每運行 100 小時)和加裝防塵罩解決,磨損量超過原齒厚 15% 時必須更換。齒根斷裂常源于過載或材料缺陷,設計時需保證齒根處應力集中系數<2.5,材料沖擊韌性≥30J/cm2。鏈條卡滯多因齒形精度低(齒距累積誤差>0.2mm),加工時需用滾齒機保證精度等級達 8 級以上。此外,安裝時兩鏈輪平行度誤差>0.5mm/m 會加劇偏磨,需用激光對中儀校準,這些措施可使失效概率降低 50% 以上。寧波市齒形鏈輪生產

- 佛山市星形彈性聯軸器價格 2025-12-20

- 廣州市單萬向聯軸器報價 2025-12-19

- 東莞市鋁質同步帶輪廠家電話 2025-12-19

- 青島市雙面齒同步帶輪定制廠家 2025-12-19

- 西安市直齒錐齒輪報價 2025-12-19

- 北京市斜齒輪定制廠家 2025-12-19

- 寧波市齒形鏈輪生產 2025-12-19

- 長沙市鋁合金同步帶輪定做 2025-12-19

- 西安市半圓弧齒同步同步帶輪定做廠家 2025-12-19

- 青島市龍門銑聯軸器報價 2025-12-18

- 上海輸送線廠家直銷 2025-12-20

- 唐山pp噴淋塔廢氣處理 2025-12-20

- 蘇州彈簧拉力試驗機售價 2025-12-20

- 徐匯區便宜的氣動元件銷售廠家 2025-12-20

- 湖南YS12多功能貼片機供應商 2025-12-20

- 安徽液壓高速分散機 2025-12-20

- 上海密封環定制 2025-12-20

- 深圳全自動離線PCBA清洗機通用結構件 2025-12-20

- 沈陽大理石的PocketNC 2025-12-20

- 南通使用半導體模具 2025-12-20