武漢市汽車發動機鏈輪定做

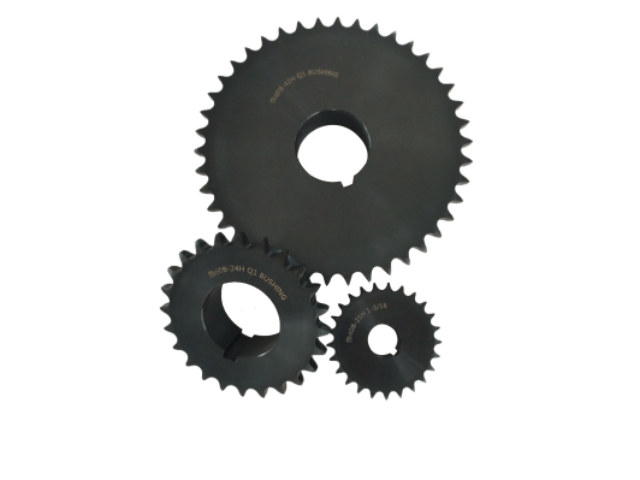

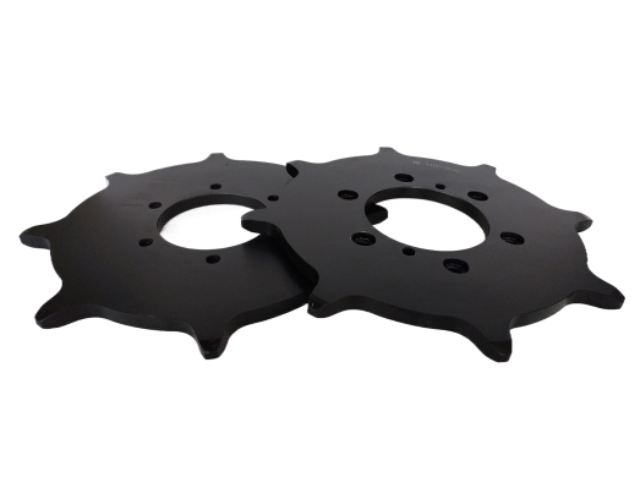

滾筒鏈輪的應用場景集中在各類滾筒輸送設備中,不同場景設計存在差異。輕型滾筒輸送機(如快遞分揀線)鏈輪直徑較小(50-100mm),適配節距 12.7-19.05mm 的鏈條,滾筒轉速 20-50r/min,滿足輕型物料輸送。中型滾筒輸送機(如車間物料輸送)鏈輪直徑 100-200mm,節距 25.4-38.1mm,可輸送 50-200kg 的物料,鏈輪齒寬比鏈條寬 2-3mm,避免嚙合時偏磨。重型滾筒輸送機(如礦山物料輸送)鏈輪直徑 200-300mm,采用雙鏈輪結構分擔載荷,節距 50.8-101.6mm,齒槽深度比標準深 1-2mm,防止礦渣等雜物堵塞。此外,印刷機、包裝機的滾筒傳動也需滾筒鏈輪,側重傳動精度以保證印刷或包裝質量。鏈輪與鏈條嚙合重合度≥1.2,保證傳動平穩。武漢市汽車發動機鏈輪定做

礦用鏈輪的耐磨設計是延長壽命的關鍵,需從齒形、表面處理等多方面優化。齒面采用 “凸齒” 設計,齒頂寬度比普通鏈輪增加 10%-15%,接觸面積更大,分散磨損;齒槽底部設置排屑槽(寬 2-3mm、深 1-2mm),便于粉塵排出,減少磨粒在齒槽內堆積。表面處理除滲碳淬火外,部分鏈輪會進行噴焊處理,在齒面形成 1-2mm 厚的耐磨合金層(如鎳基合金),硬度達 HRC60-65,抗磨粒磨損性能明顯提升。齒根過渡圓角半徑比普通鏈輪大 20%,降低應力集中,同時采用齒面珩磨工藝,粗糙度控制在 Ra0.8-1.6μm,減少摩擦系數。這些設計能使鏈輪壽命延長至 3000-5000 小時(普通鏈輪約 2000 小時)。武漢市汽車發動機鏈輪定做鏈輪齒寬需與鏈條匹配,寬出鏈條 2-3mm 為宜。

機械鏈輪的安裝和維護對傳動壽命至關重要。安裝時需保證兩鏈輪軸線平行,平行度誤差控制在 0.5mm/m 以內,否則會導致鏈條偏磨和鏈輪單邊磨損。鏈輪中心距需適當,過大會導致鏈條松弛易跳齒,過小則鏈條張緊力過大,加速磨損,一般中心距為鏈輪節距的 30-50 倍。鏈條張緊度需調整至合適范圍(垂直方向能下垂中心距的 2%-3%),可通過張緊輪或調整軸位置實現。維護時需定期清理鏈輪齒槽內的雜物,避免嚙合不良;鏈條需定期加注潤滑油(每運行 100 小時),潤滑脂需滲入鏈條鉸鏈和鏈輪齒面,減少摩擦磨損。若發現鏈輪齒面過度磨損(齒頂變尖)或鏈條伸長超過 2%,需同時更換鏈輪和鏈條,避免新舊配合導致快速磨損。

礦用鏈輪的材料選擇需重點應對磨損和沖擊,因礦山環境中鏈條與鏈輪嚙合時易混入粉塵、碎石,加劇齒面磨損。常用材料為 20CrMnTi、35CrMo 等較強度合金結構鋼,經整體鍛造后滲碳淬火處理,滲碳層厚度達 1.5-2mm,齒面硬度達 HRC58-62,能抵抗磨粒磨損;齒芯保持 HBS280-320 的韌性,可承受礦石沖擊產生的瞬時載荷。部分重載鏈輪(如刮板輸送機鏈輪)會采用雙金屬復合結構,齒面鑲嵌硬質合金塊(如 WC-Co 合金),耐磨性比普通淬火鋼高 3-5 倍,但成本增加 50% 以上。材料需通過沖擊韌性測試(-20℃下沖擊功≥30J),確保低溫環境下不脆斷。鏈輪齒面粗糙度需低,減少鏈條滾子磨損。

礦用鏈輪的傳動特性需適應低速、重載、多塵的礦山工況。傳動速度較低,通常為 0.5-3m/s(對應鏈輪轉速 50-300r/min),避免高速運轉時粉塵對齒面的劇烈磨損。單級傳動比多為 1-4,因礦山設備需大扭矩輸出,從動鏈輪齒數通常為主動鏈輪的 2-4 倍。傳動效率約 85%-90%,低于普通鏈輪(93%-97%),因鏈條和鏈輪嚙合時混入粉塵,摩擦阻力增大。允許的軸系平行度誤差略寬(≤1mm/m),適應礦山設備安裝空間有限的特點,但需配備張緊裝置補償鏈條伸長和中心距變化,保證傳動穩定性。鏈輪安裝時需校準垂直度,端面跳動≤0.05mm。東莞市五分鏈輪定做

鏈輪在壓縮機中,連接電機與壓縮機構傳動。武漢市汽車發動機鏈輪定做

角磨機鏈輪的材料選擇需兼顧耐磨性和輕量化,適應高速運轉需求。常用材料為 20Cr 或 16MnCr5 合金結構鋼,經滲碳淬火處理,滲碳層厚度 0.3-0.5mm,齒面硬度達 HRC55-60,足以抵抗鏈條的高頻摩擦;齒芯保持一定韌性(HBS200-230),避免沖擊時脆斷。部分小型角磨機鏈輪采用較強度工程塑料(如 POM + 玻纖),重量比金屬鏈輪輕 40%,噪聲降低 5-8 分貝,但承載能力有限,適用于功率 500W 以下的輕型角磨機。材料表面需做防銹處理,金屬鏈輪多采用鍍鋅或發黑的工藝,防止存放和使用中銹蝕,影響嚙合精度。武漢市汽車發動機鏈輪定做

- 武漢市五分鏈輪定制 2025-12-15

- 準雙曲面齒輪 2025-12-15

- 北京市波紋管聯軸器生產廠家 2025-12-15

- 天津市直齒錐齒輪批發價格 2025-12-15

- 合肥市工業傳動同步帶輪多少錢 2025-12-14

- 蘇州市撓性聯軸器批發廠家 2025-12-14

- 蘇州市齒式聯軸器定制廠家 2025-12-14

- 寧波市雙節距鏈輪多少錢 2025-12-14

- 武漢市方向盤聯軸器定做廠家 2025-12-14

- 寧波市標準齒輪批發價格 2025-12-14

- 吳中區直銷鋁型材切割機服務電話 2025-12-15

- 上海綠色環保琛鑫輕創營實訓 2025-12-15

- 閔行區智能充電設備平臺 2025-12-15

- 宿遷柔性打磨服務商 2025-12-15

- 北京先進點膠機共同合作 2025-12-15

- 貴州雙閥瓣止回閥品牌 2025-12-15

- 新疆大型飼料顆粒機供應 2025-12-15

- 西藏農業水泵報價 2025-12-15

- 瑞安半自動高速裱紙機哪家便宜 2025-12-15

- 進口打印機多少錢 2025-12-15