西安市汽車用同步帶輪供應商

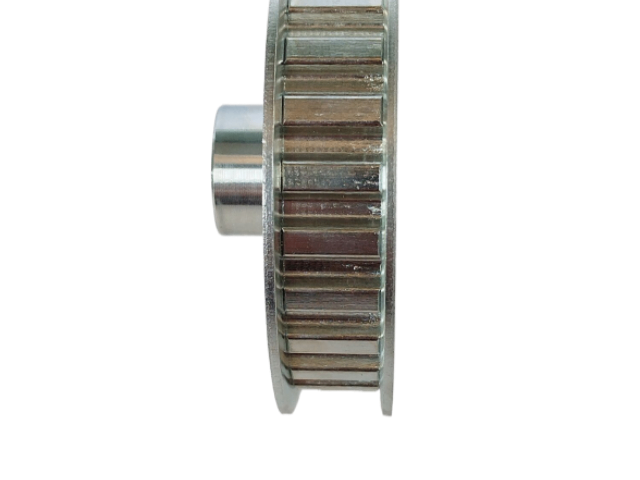

免鍵式同步帶輪的性能優勢集中在動態特性與適應性上,但存在一定應用限制。其傳遞扭矩與軸徑、脹緊力正相關,當軸徑≥50mm 時,可替代雙鍵連接傳遞重載(>3000N?m),且在沖擊載荷下(1.2 倍額定扭矩)不會出現鍵連接的松動現象。因無鍵槽,帶輪輪轂強度提升 20%~30%,適合高速旋轉(>3000r/min),動平衡等級可達 G2.5 級(轉速 3000r/min 時不平衡量≤2.5g?mm/kg)。但在極端振動環境(振幅>0.1mm)中,可能因摩擦力衰減導致打滑,且成本比鍵連接高 30%~50%,中小扭矩(<50N?m)場景性價比偏低。同步帶輪按齒形可分為梯形齒和圓弧齒同步帶輪。西安市汽車用同步帶輪供應商

同步帶輪容易出現輪齒折斷的問題,其實輪齒折斷有多種形式。在正常的情況下,主要是齒根彎曲疲勞折斷,因在齒輪受載時,齒根處所產生的彎曲應力較大,再加上齒根過渡部分的截面突變及加工刀痕等引起的應力集中作用,當輪齒重復受載后,齒根處會出現疲勞裂紋,并逐步擴展,導致輪齒疲勞折斷。解決同步帶輪易折斷的問題,可以用增加齒根過渡圓角半徑及消除加工刀痕的方法來減小齒根應力集中;增大軸及支承的剛性,使齒輪接觸線上受載較為均勻;通過采用合適的熱處理方法使齒芯材料具備足夠的韌性;采用噴丸、滾壓等工藝措施對齒根表層進行強化處理。南京市高精度同步帶輪售價同步帶輪在焊接設備中,保證工件輸送定位準。

梯形同步帶輪的應用需注重安裝與維護,以發揮其性價比優勢。安裝時兩帶輪軸線平行度誤差需≤0.2mm/m,采用直尺或激光對中儀校準,防止帶體單邊磨損。張緊力調整以帶體撓度為標準,施加額定載荷 1%~1.5% 的預緊力,水平傳動時中點撓度為跨距的 1.5%~2%。日常維護每運行 1000 小時檢查一次,當齒頂磨損量超過 0.5mm 或出現齒面膠合時需更換;清潔齒槽內的油污與雜物,避免磨粒磨損。在粉塵較多的環境(如木工機械),需加裝防護罩,并選用氯丁橡膠同步帶配合,使帶輪壽命延長至普通環境的 70% 以上。

鋁質同步帶輪的加工工藝需適應鋁合金的材質特性,注重刀具選擇與精度控制。因鋁合金硬度低(6061-T6 硬度約 95HB),加工時易產生粘刀,需采用鎢鋼刀具(如 WC-Co 合金刀具),切削速度控制在 1000~1500m/min,表面粗糙度可達 Ra≤1.6μm。齒形加工優先選用數控滾齒機,齒距累積誤差≤0.05mm/100mm,確保與同步帶精細嚙合。輪轂與軸孔的加工需一次裝夾完成,保證端面跳動≤0.03mm,避免安裝后帶體偏磨。對于復雜結構(如多臺階、異形孔),可采用 5 軸加工中心,材料利用率達 70% 以上,比傳統加工提高 20%。同步帶輪齒形設計需與同步帶完全嚙合,無間隙。

梯形同步帶輪的參數遵循國際或國家標準,重心指標包括節距、齒數與齒寬。節距按標準系列劃分,如 MXL(2.032mm)、XL(5.08mm)、L(9.525mm)、H(12.7mm)等,節距誤差需≤0.02mm,確保與對應型號同步帶精細嚙合。齒數范圍通常為 10~120 齒,小齒數(10~15 齒)帶輪需將齒根圓角放大至 0.5~1mm,防止齒根斷裂;大齒數帶輪則需強化輪轂剛性,避免變形。齒寬需比同步帶寬 2~4mm,如適配 20mm 寬的 H 型帶,帶輪齒寬應為 22~24mm。軸孔公差多為 H7,鍵槽按 GB/T 1095 設計,傳遞扭矩≤500N?m 時采用單鍵,更大扭矩則用雙鍵或花鍵。同步帶輪在鋰電池設備中,輸送電芯無偏差。重慶市單凸緣同步帶輪哪家好

同步帶輪傳動效率高,可達 98%,優于普通帶傳動。西安市汽車用同步帶輪供應商

鋁合金同步帶輪與不同類型同步帶的適配性需針對性評估。與橡膠同步帶配合時,因橡膠硬度較低(邵氏 A 85~90),齒面磨損較慢,適合中低速(<3000r/min)傳動;與聚氨酯同步帶(邵氏 A 92~95)配合,需確保齒面粗糙度 Ra≤0.8μm,否則會加速帶體磨損,建議搭配硬質陽極氧化帶輪。在高扭矩場景(100~200N?m),需選用加厚齒寬(比標準寬 20%~30%)的帶輪,配合鋼絲芯同步帶,避免齒部過載變形。適配圓弧齒同步帶時,帶輪齒形精度需提高 1 級(達 7 級),確保嚙合接觸面積≥70%,傳動效率維持在 95% 以上。西安市汽車用同步帶輪供應商

- 深圳市大扭矩聯軸器哪家好 2025-12-16

- 武漢市雙凸緣同步帶輪供應商 2025-12-16

- 合肥市英制同步帶輪定制廠家 2025-12-16

- 武漢市滑塊聯軸器售價 2025-12-16

- 東莞市星形彈性聯軸器廠家 2025-12-15

- 成都市鏈輪批發廠家 2025-12-15

- 武漢市五分鏈輪定制 2025-12-15

- 準雙曲面齒輪 2025-12-15

- 導向鏈輪批發廠家 2025-12-15

- 北京市波紋管聯軸器生產廠家 2025-12-15

- 鎮江節能微量潤滑系統哪里有 2025-12-16

- 虹口區移液器聯系方式 2025-12-16

- 島式中央臺用什么材料 2025-12-16

- 上海機械壓紙機設備 2025-12-16

- 浙江五金配件機加工供應商 2025-12-16

- 河南MC20系列TOC分析儀的工作原理 2025-12-16

- 鎮江國產變壓器廠家供應 2025-12-16

- 河北攪拌釜生產廠家 2025-12-16

- 寧波精密拉伸件 2025-12-16

- 瑞安雙面高速裱紙機廠家推薦 2025-12-16