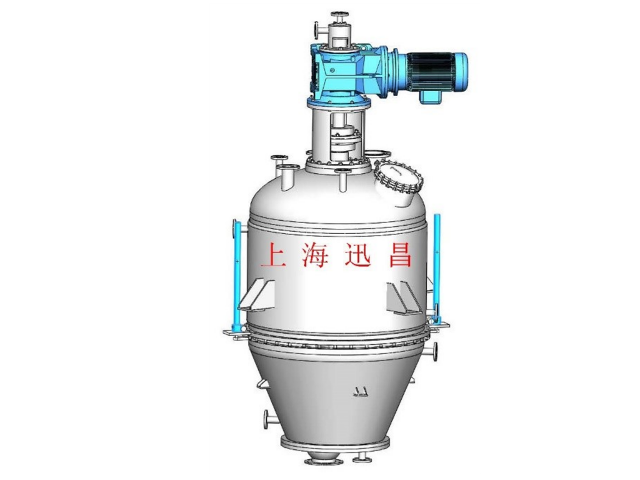

單錐式螺帶攪拌干燥型號

回轉真空干燥機作為化工、制藥及食品行業重要的過程裝備,其重要價值在于通過負壓環境與動態攪拌的協同作用,實現熱敏性物料的高效干燥。該設備采用圓柱形真空腔體結構,內部配置可旋轉的耙式攪拌器,在真空泵創造的負壓條件下(通常低于-0.09MPa),物料沸點明顯降低,使得水分或溶劑在30-80℃的低溫環境下即可汽化。這種設計有效規避了傳統熱風干燥因高溫導致的物料變性、結塊等問題。其工作過程中,攪拌器的低速旋轉(5-20r/min)既能避免物料沉積,又能防止過度粉碎,配合夾套內循環的導熱油或蒸汽,實現熱量的均勻傳遞。相較于靜態真空干燥箱,回轉真空干燥機的動態處理方式使干燥效率提升3-5倍,單批次處理量可達數噸,且干燥后物料含水率可穩定控制在0.1%以下,滿足GMP認證的嚴格要求。堅果加工廠,干燥機烘干堅果,延長保質期且口感佳。單錐式螺帶攪拌干燥型號

該設備的工藝適應性體現在對高粘度物料的處理能力上。通過調節滾筒間隙(0.3-5毫米)與轉速(1-10轉/分鐘),可精確控制料膜厚度與干燥時間。全不銹鋼滾筒結構,表面經鏡面研磨處理,光潔度達Ra0.4μm,有效避免物料粘連;同時,彈性刮刀系統采用氣動按壓式設計,刮刀與滾筒表面呈15°-30°夾角,確保干燥后的片狀物料完整剝離,成品破損率低于0.5%。在環保領域,該設備處理市政污泥時,通過真空系統將二次蒸汽導入冷凝器,使尾氣含塵量降至10mg/m3以下,遠低于國家排放標準。其模塊化設計進一步拓展了應用場景,某化工廠通過調整滾筒材質(如316L不銹鋼)與加熱介質(導熱油替代蒸汽),成功將設備用于雙酚A等高溫敏感物料的干燥,產品純度達99.8%,且單臺設備日處理量突破20噸,綜合能耗較傳統噴霧干燥降低45%。這種將制片與干燥功能集成的創新模式,不僅簡化了工藝流程,更通過密閉環境控制,為高附加值產品的工業化生產提供了可靠保障。上海分批密閉循環流化床干燥橡膠生產流程里,干燥機烘干橡膠原料,提升橡膠制品品質。

平板式過濾洗滌干燥機作為化工、制藥、食品等行業的重要設備,通過一體化設計將過濾、洗滌、干燥三大工藝整合于密閉容器中,實現了生產流程的變革性優化。該設備采用立式筒體結構,底部配備可拆卸過濾底盤,通過C型卡箍與罐體連接,既保證了密封性又便于拆裝清洗。其工作原理基于壓力差驅動固液分離,在過濾階段可通過加壓壓濾或真空抽濾實現高效分離,濾餅厚度可達100mm,明顯提升單批次處理量。洗滌階段利用特制噴淋裝置與升降攪拌系統,使洗滌液均勻滲透濾餅層,通過S型攪拌槳的旋轉與軸向運動,將晶粒表面殘留母液徹底置換,洗滌效率較傳統設備提升40%以上。干燥階段則采用真空與熱媒循環復合技術,設備側壁、濾板底部及攪拌槳同時加熱,配合真空系統快速抽離濕分,熱氮氣循環裝置進一步加速干燥進程,使熱敏性物料干燥時間縮短50%,同時避免氧化變質風險。

該設備的自清理功能通過機械結構與流體動力學的協同作用實現。雙軸槳葉在旋轉過程中形成壓縮-膨脹的交替作用,當兩軸槳葉斜面接近時,物料被擠壓排出間隙水分;當斜面分離時,物料層膨脹松散,配合槳葉表面的洗刷效應,自動去除附著物。以納米碳酸鈣煅燒為例,設備在300℃導熱油加熱下,通過調節槳葉轉速(5-15rpm)和物料充滿度(80%-90%),可使物料在軸向呈活塞流運動,停留時間分布系數(CVD)控制在0.2以下,確保產品含水率均勻性。其獨特的密封結構與微負壓操作環境,使揮發性有機物(VOCs)排放濃度低于50mg/m3,遠低于國家標準。設備材質采用SUS304不銹鋼與Q235碳鋼復合結構,既保證耐腐蝕性又降低其制造成本。在某化工企業實際運行中,單臺KJG-110型設備年處理量達1.5萬噸,較傳統回轉圓筒干燥機節能28%,且粉塵排放量減少90%,展現出明顯的經濟與環境效益。這種技術突破為高濕高粘物料干燥提供了標準化解決方案,推動了干燥設備向高效、節能、環保方向的升級。干燥機的排料螺旋需采用變徑設計,防止物料在輸送過程中發生架橋現象。

該設備在工藝適應性方面展現出明顯優勢,其分批操作模式特別適用于小批量多品種物料的靈活生產。通過調節攪拌軸轉速與循環風量,可在單批次800kg產能下,將初始含水率55%的菌絲體物料,在80℃低溫環境中完成干燥與冷卻一體化處理,產品溫度降至40℃后直接包裝,避免傳統設備因物料吸潮導致的二次結塊。在七水硫酸鎂生產中,設備通過內置管束式換熱器實現間接加熱,將熱效率從常規設備的65%提升至82%,單位能耗降低28%。安全設計方面,防爆板面積根據物料特性精確計算,當系統壓力超過0.02MPa時自動泄壓,配合PLC控制系統對溫度、氧濃度、風速的實時監測,形成三級聯鎖保護機制。某化工企業實際應用數據顯示,采用該設備后,溶劑回收率從85%提升至98%,產品含濕率標準差由0.5%降至0.12%,且每年減少VOCs排放12噸,符合國家環保政策要求。其模塊化設計支持快速改造,通過更換攪拌葉片型式與分布板孔徑,即可適配從50μm粉末到20mm顆粒的全粒徑范圍物料,展現出強大的工藝擴展能力。中藥飲片廠,干燥機烘干飲片,滿足藥用標準和儲存需求。廣西分批密閉循環流化床干燥

海產品加工廠,干燥機烘干魚蝦,制成干貨方便銷售和保存。單錐式螺帶攪拌干燥型號

在工藝適應性方面,分批密閉循環流化床干燥機展現出對復雜物料的深度處理能力。針對熱敏性醫藥中間體或高黏度膏狀物料,設備通過內置換熱器實現-20℃至300℃寬溫域精確控溫,配合振動電機驅動的流態化強化傳熱機制,使物料在120秒內完成均勻干燥。例如在氧化銨生產中,系統通過調節床層高度、氣流速度及停留時間參數,確保粒度250-420μm的物料在負壓環境下穩定干燥,排氣溫度嚴格控制在50-60℃區間,有效防止產品吸濕結塊。該設備通過模塊化設計支持定制化改造,在食品行業可集成在線水分監測系統實現閉環控制,在礦產加工領域則通過沉降室內置布袋除塵器簡化品混工序。原雙錐回轉真空干燥器因產品過熱結團被淘汰后,新型流化床系統使每批次800kg物料的干燥時間從6-8小時縮短至1小時,成品溶劑殘留量從6%降至0.3%,且直接在密閉系統中完成冷卻包裝,徹底消除傳統設備因吸入空氣導致的產品水解風險。這種技術迭代不僅提升了生產效率,更為企業每年節省廢氣處理成本超200萬元,彰顯出密閉循環流化床干燥機在產業升級中的戰略價值。單錐式螺帶攪拌干燥型號

- 冷凍真空低溫干燥原理 2025-12-24

- 臥式螺帶攪拌混合干燥原創單位 2025-12-24

- 筒錐管袋式過濾洗滌干燥三合一專業制造 2025-12-23

- 刮壁式空心板片冷卻連續結晶和分批結晶供貨商 2025-12-23

- 筒錐式底部過濾型過濾洗滌干燥生產廠家 2025-12-23

- 西寧球形干燥 2025-12-22

- 單錐式螺帶攪拌干燥型號 2025-12-22

- 筒錐式反應過濾洗滌干燥多功能售價 2025-12-22

- 貴陽單錐螺桿真空干燥 2025-12-21

- 冷凍真空低溫干燥供貨公司 2025-12-21

- 工業園區PA尼龍復合材料推薦廠家 2025-12-24

- 宿遷莫來石質隔熱耐火磚廠家 2025-12-24

- 宜興質量COD去除劑現貨 2025-12-24

- 四川國內分析儀 2025-12-24

- 上海鈣長石質隔熱耐火磚28級 2025-12-24

- 福建電鍍除油粉公司 2025-12-24

- 陜西APC積放式輸送鏈批發廠家 2025-12-24

- 靜安區選擇硼酸量大從優 2025-12-24

- 昆山國產微孔發泡聚偏氟乙烯有哪些 2025-12-24

- 浙江抗蠕變電子膠誠信互惠 2025-12-24