河北人工超薄義眼片材料

佩戴前需洗凈雙手,用生理鹽水濕潤義眼片與結膜囊,采取 “低頭 - 拉開下眼瞼 - 將義眼片下緣放入結膜囊 - 輕抬上眼瞼覆蓋義眼片上緣” 的步驟,避免用手指直接接觸義眼片表面或眼部敏感組織。摘取時則需用手指拉開下眼瞼,使義眼片下緣脫離結膜囊,輕輕取出,切勿用力拉扯眼瞼或義眼片,以免造成結膜損傷。對于初次佩戴者,建議從每日佩戴 2-3 小時開始,逐漸增加佩戴時間,給眼部組織適應期,若出現持續疼痛、充血等不適,需立即取下并咨詢醫生。超薄義眼片可以改善眼球色素沉著問題,使眼睛更有神采。河北人工超薄義眼片材料

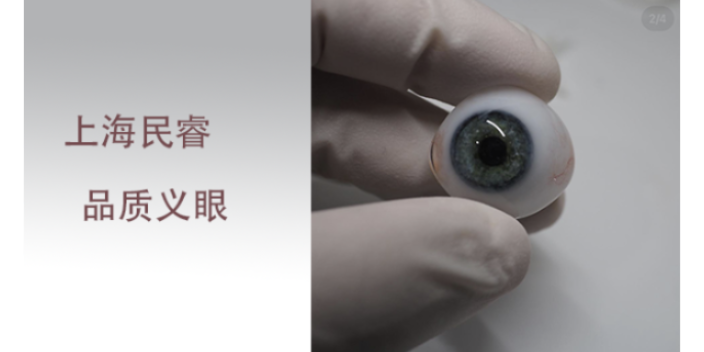

超薄義眼片

超薄的前提是堅固。傳統的PMMA樹脂在厚度低于1毫米時,其韌性和抗沖擊能力會明顯下降,易在日常清潔或意外碰撞中變形或斷裂。因此,超薄義眼片通常采用更先進的醫用高分子材料,例如:高交聯度丙烯酸樹脂:通過特殊的聚合工藝,形成更致密、更穩定的三維網狀結構,其硬度、耐磨性和化學穩定性遠優于普通PMMA。復合聚合物材料:在樹脂基體中融入納米級別的增強纖維或顆粒,如同混凝土中的鋼筋,極大提升了材料的機械性能,使得超薄片體既“薄如蟬翼”又“堅如磐石”。這些材料不僅確保了超薄義眼片的使用壽命和安全性,其本身的光學特性也更接近天然角膜的透光感和潤澤度,避免了傳統義眼常有的“死板塑料感”。廣西摘除超薄義眼片沒有分泌物超薄義眼片的設計精致,幾乎與真實眼球無異,讓人難以察覺。

超薄義眼片的演進與材料科學、制造工藝的進步密不可分。20 世紀中期,傳統義眼片多采用玻璃或普通樹脂材料,因材料密度大、塑形精度低,厚度普遍在 2-5mm,佩戴后易出現沉重感、眼瞼下垂、分泌物增多等問題。20 世紀 80 年代,甲基丙烯酸甲酯(PMMA)材料的普及使義眼片厚度有所降低,但仍難以突破 1.5mm 的閾值。進入 21 世紀,隨著高分子復合材料技術的突破,以醫用級聚甲基丙烯酸甲酯為基底、添加納米級增強纖維的新型材料應運而生,其密度較傳統材料降低 30%,抗壓強度提升 40%,為超薄化設計提供了基礎。同時,三維掃描、CNC 精密雕刻、3D 打印等數字化制造技術的應用,實現了義眼片從 “手工塑形” 到 “數據化定制” 的跨越,使超薄設計與精細適配成為可能。如今,超薄義眼片已發展至 “材料輕量化 + 結構個性化 + 外觀仿生化” 的第三代技術階段,成為眼部修復領域的主流選擇。

硅橡膠是軟性義眼片的重心材料,也是超薄義眼片的重要選擇之一。其優勢在于:生物相容性較好,無致敏性,對眼部組織刺激性小;柔軟有彈性,與結膜貼合度高,摩擦系數低(0.05-0.1),佩戴舒適度遠超 PMMA;透氧性優于 PMMA(Dk≈8-15),更適合長期佩戴;耐高低溫、耐老化,使用壽命長。硅橡膠超薄義眼片的不足在于:光學透明度略低于 PMMA,部分產品可能出現輕微霧感;材料硬度較低,易吸附灰塵、油脂,需頻繁清潔;加工工藝復雜,個性化定制難度較高,價格相對昂貴。超薄義眼片的制作過程需要精確的測量和定制,以確保每個患者都能得到完美的匹配。

車削成型是超薄義眼片的主流加工工藝,適用于 PMMA、PC 等硬性材料。流程如下:將材料坯料固定在高精度數控車床上,根據 CAD 設計模型,通過金剛石刀具進行車削加工,成型義眼片的內表面(貼合眼窩)與外表面(外觀面);車削過程中嚴格控制厚度精度,重心光學區厚度誤差不超過 ±0.05mm;初步成型后,進行粗拋光與精拋光,提升表面光滑度,降低摩擦系數。車削成型的優勢在于加工精度高、表面質量好,適用于批量定制與個性化設計;缺點是對材料硬度要求較高,不適用于軟性材料(如硅橡膠)。超薄義眼片的透明度高,不會影響視覺清晰度。吉林超輕超薄義眼片在哪里

超薄義眼片的設計精美,可以與自然眼球無縫銜接。河北人工超薄義眼片材料

設計完成后,數字模型被轉化為制造指令。數控銑削(CNC):這是目前較主流的超薄義眼片成型方式。一塊預制的圓形高分子材料坯料被固定在精密的五軸聯動數控機床上。鉆石刀具以微米級的精度,按照設計好的三維模型,從坯料上“雕刻”出義眼片的正面(包括角膜弧度)和背面。機床可以穩定地銑削出0.3毫米的薄壁,且表面光潔度極高。3D打印(增材制造):作為一種新興技術,3D打印(如光固化技術)也開始應用于義眼制作。它通過逐層固化光敏樹脂來構建物體。其優勢在于可以制造出更為復雜的內部結構(如模擬中空結構),但目前在高表面光潔度和材料強度上,與CNC技術相比仍有一定差距,是未來發展的方向。成型后的義眼片,經過手工拋光達到鏡面效果,再進行***的染色(如需)和表面涂層處理,一枚***的超薄義眼片便誕生了。河北人工超薄義眼片材料

- 廣西rb低價定制義眼片 2025-12-15

- 內蒙古仿生低價定制義眼沒有分泌物 2025-12-15

- 云南仿生低價定制義眼需要多久 2025-12-15

- 海南超輕低價定制義眼 2025-12-15

- 四川仿真低價定制義眼多少錢 2025-12-15

- 北京先天性小眼球低價定制義眼護理 2025-12-15

- 重慶樹脂低價定制義眼在哪里 2025-12-14

- 江西眼摘低價定制義眼 2025-12-14

- 河南安裝低價定制義眼護理 2025-12-14

- 浙江樹脂低價定制義眼多少錢 2025-12-14

- 上海哪里有安思爾有哪些 2025-12-15

- 寶山區名優紅外線腔體影像檢查儀費用 2025-12-15

- 廣西rb低價定制義眼片 2025-12-15

- 內蒙古仿生低價定制義眼沒有分泌物 2025-12-15

- 偃師附近專業的醫護型養老中心 2025-12-15

- 貴州病毒采集運輸管病毒采樣管**全球 2025-12-15

- 吉林啟達醫療壓縮式霧化器多少錢 2025-12-15

- 濱湖區染色歡迎選購 2025-12-15

- 華南離子水門汀多少錢 2025-12-15

- 便攜式肌電圖誘發電位儀 2025-12-15