天津扇葉加膠平衡機定制

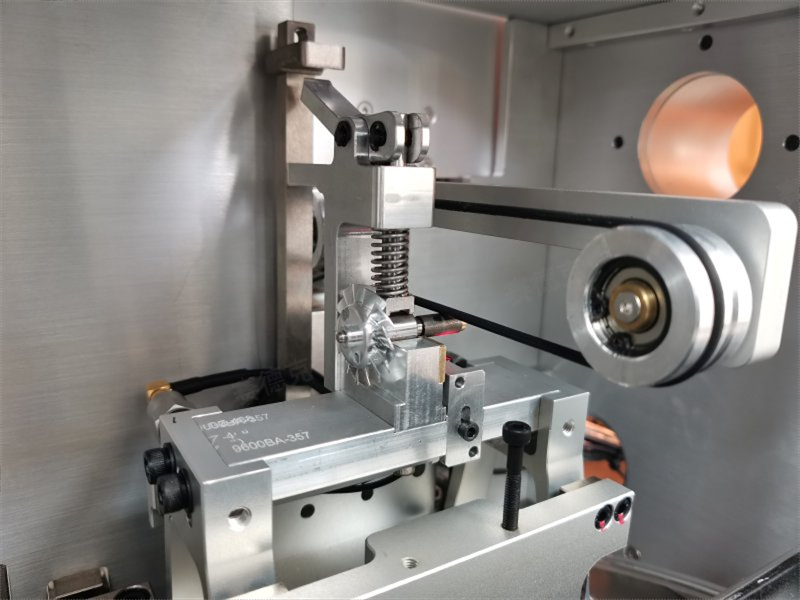

賽德克平衡機助力軸流風扇性能提升在工業通風領域,軸流風扇的動平衡精度直接影響設備壽命與能耗表現。賽德克平衡機采用德國進口的MEMS高精度傳感器(分辨率達0.01g·mm/kg)配合賽德克自適應算法,為某品牌工業軸流風扇提供定制化動平衡解決方案。在8000rpm工況下,該系統通過多平面動態補償技術將轉子不平衡量從3.5g·mm/kg降至0.8g·mm/kg(優于ISO1940G2.5標準),使振動烈度降低42%,年維護成本減少23%。特別設計的模塊化夾具適配器采用航空鋁合金材質,可兼容直徑300-1200mm的多種規格風扇葉輪,單次檢測周期縮短至2.5分鐘,較傳統工藝效率提升60%。動態補償系統自動學習特性,越用越懂設備振動規律。天津扇葉加膠平衡機定制

平衡機

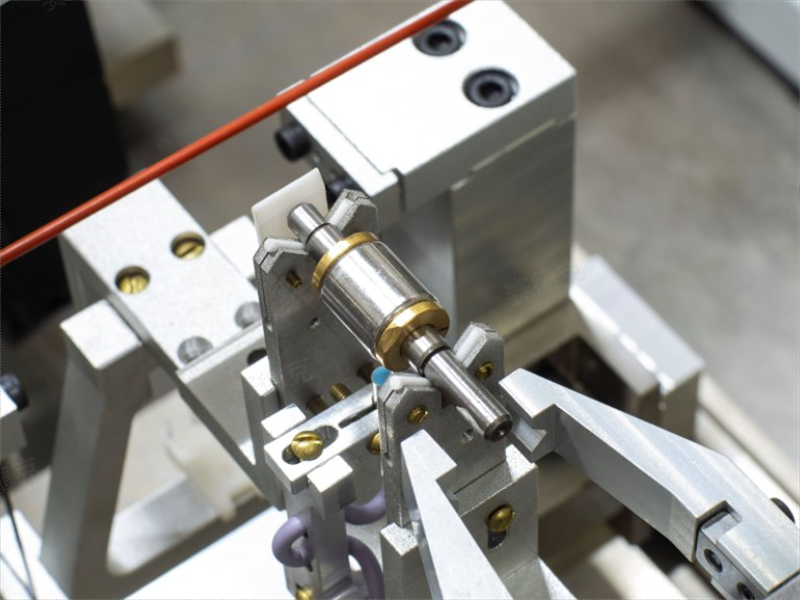

賽德克平衡機在差速器殼體動平衡檢測系統的突破為解決差速器殼體(重量8-25kg)高速旋轉時的軸向跳動問題,賽德克全自動平衡系統配置高靈敏度六軸力傳感器陣列,可同步檢測徑向/軸向不平衡分量,測量精度達0.5g·mm/kg。其賽德克自研發雙面同步修正技術通過雙電主軸協同作業,將單件加工時間由傳統工藝的90秒縮短至30秒。某德系合資車企驗證數據顯示:修正后殼體在6000rpm工況下軸向跳動量穩定控制在0.02mm以內,差速器總成噪聲由72dB(A)降至68dB(A),NVH性能符合歐洲ECER51-03標準。山西臥式平衡機廠家智能診斷振動源,快速定位不平衡點,減少設備停機排查時間。

輕軌輪對全自動平衡系統?賽德克平衡機為輕軌輪對設計雙工位檢測線,集成六軸機械臂與視覺定位,支持直徑600-800mm輪對的自動上下料。系統剩余不平衡量(Umar)低于0.2g·mm/kg,分離比≥90%。通過賽德克自研發路徑規劃算法,創新采用非接觸式測量技術,避免傳統接觸式傳感器對輪對表面的磨損,優化去重鉆孔深度(±0.1mm控制精度),使單件加工時間壓縮至40秒。某城市輕軌車輛制造廠應用后,生產線節拍提升35%,人工干預減少70%,輪對磨耗率降低30%,年均維護成本減少12萬元/列。

賽德克動平衡機深度學習配重預測應用基于歷史數據庫(存儲≥10萬組轉子平衡記錄)構建的神經網絡模型,可依據轉子結構類型(如外轉子電機、渦輪葉片等)推薦初始配重方案。在某無人機電機產線實測中,對新型號BLDC電機初測動平衡量時,系統通過特征匹配(直徑/質量/轉速)調用相似模型數據,將試重次數從平均3.7次降至2.1次,調試周期縮短28%。模型持續更新機制確保每完成100次同類轉子平衡,配重預測準確率提升約0.3%,當前V3.1版本對EC電機初始方案匹配度達95%。自診斷系統提前預警隱患,維護周期延長40%以上。

賽德克平衡機在無刷電機轉子動平衡領域的應用針對新能源汽車、工業伺服等領域對高速無刷電機(直徑50-150mm)的嚴苛平衡需求,賽德克平衡機創新性地采用磁電式高頻振動抑制技術,通過主動抵消電磁諧波干擾,在10000-50000rpm寬轉速范圍內實現0.2g·mm/kg的測量精度。系統配備三軸MEMS加速度傳感器陣列,以200kHz采樣率同步采集振動相位信號,結合基于深度學習的自適應算法,可將初始不平衡量從800g·mm有效降至≤150g·mm。某頭部新能源車企的測試數據顯示,經修正的驅動電機轉子振動加速度降低60%(從8.3m/s2至3.3m/s2),電磁噪聲譜中8kHz特征峰下降4dB(A),電機效率曲線在3000rpm工作點提升2.3個百分點,直接延長了電池續航里程。汽車制造的隱形成員:從曲軸到渦輪,為行車安全注入穩定基因。江蘇五工位平衡機定制

賽德克平衡機:重載領域的平衡擔當,礦山機械、工程巨輪的傳動,在此重獲平穩力量。天津扇葉加膠平衡機定制

賽德克平衡機助力——工業伺服電機整機動平衡解決方案針對精細化裝備制造領域對伺服電機的嚴苛要求,賽德克開發的在線式動平衡檢測系統集成了32通道MEMS傳感器陣列,采樣精度達0.01μm,可實時監測電機在500-10000rpm全速域內的振動頻譜(包含6階諧波分析)。在某自動化設備制造商的智能產線應用中,該系統通過創新的自動補償算法,將伺服電機整機的振動烈度從4.5mm/s降至0.8mm/s(優于ISO1940G1.0標準),產品一次合格率從92%提升至99.6%。系統特有的偏心識別模塊可同步修正轉子與定子的0.02mm級裝配偏差,確保電機在每分鐘30次啟停的包裝機械工況下,速度波動率控制在±0.05%以內。天津扇葉加膠平衡機定制

- 黑龍江平衡機定制 2025-12-12

- 遼寧五工位平衡機參考價 2025-12-12

- 黑龍江剎車盤平衡機廠家 2025-12-12

- 黑龍江扇葉自動加重平衡機價格 2025-12-12

- 河北兩工位平衡機 2025-12-12

- 重慶臥式平衡機多少錢 2025-12-12

- 天津扇葉加膠平衡機定制 2025-12-12

- 福建平衡機報價 2025-12-12

- 廣東永磁電機平衡機報價 2025-12-12

- 河北扇葉加膠平衡機訂制 2025-12-12

- 江西哪里有智能家居 2025-12-12

- 高淳區哪里有發酵提取設備 2025-12-12

- 青浦區直銷餅干夾心機直銷價 2025-12-12

- 閔行區溶解氧24小時服務 2025-12-12

- 山東激光自動焊錫機 2025-12-12

- 河北國產截取式水中油分層采樣器銷售公司 2025-12-12

- 廣東鏈式翻轉機廠家 2025-12-12

- 巧旭高溫泵進貨價 2025-12-12

- 廣西工業用打膠機廠家直銷 2025-12-12

- 小型手套箱定制品牌 2025-12-12