上海東麗PPA按需定制

汽車電子是新能源汽車的重點組成部分,對材料的耐高溫性、電絕緣性及可靠性要求極高,東莞宏威新材料有限公司憑借 PPA 材料及一對一技術服務,為汽車電子客戶提供專業解決方案。汽車電子中的 ECU(電子控制單元)外殼、傳感器連接器、高壓線束端子等部件,需要在發動機艙等高溫環境下工作,同時還要承受汽車行駛過程中的振動和油脂侵蝕,普通材料難以滿足需求。宏威供應的 PPA 材料具備優異的耐高溫性(熱變形溫度可達 250℃以上)、電絕緣性和耐油脂性,能確保汽車電子部件在惡劣環境下穩定運行。更重要的是,宏威為汽車電子客戶提供原廠對口技術服務一對一支持,技術團隊會與客戶的研發、生產團隊直接對接,深入了解其產品的設計要求和生產工藝,提供個性化的技術支援。我們的耐高溫PPA生產工藝先進,質量穩定。上海東麗PPA按需定制

新能源汽車電池包是整車的能量,其安全性和穩定性至關重要,東莞宏威新材料有限公司的 PPA 材料憑借耐高溫、阻燃、耐化學腐蝕等性能,在電池包部件制造中發揮了關鍵作用,為電池包安全保駕護航。電池包中的電池隔板、連接器外殼、冷卻管道等部件,需要在電池充放電過程中承受高溫(部分區域溫度可達 180℃以上),同時還要應對電池電解液泄漏的風險,普通塑料易軟化、燃燒或被腐蝕,引發安全事故。宏威供應的 PPA 材料具備優異的耐高溫性能,熱變形溫度可達 250℃以上,在高溫環境下不軟化、不變形;同時,PPA 材料通過無鹵阻燃改性,可達到 UL94 V-0 級阻燃標準,能有效阻止火焰蔓延,降低火災風險;導電PPA服務至上耐高溫PPA注塑成型性能優良,加工窗口寬,易于生產。

東莞宏威新材料有限公司在新材料應用領域,不僅專注于單一材料的供應,還擅長將 PPA 與其他高性能材料(如 PPS、PC、PEEK 等)進行協同搭配,為客戶提供更的材料組合解決方案,滿足復雜產品的多維度需求。不同材料各有優勢,例如 PPS 的耐腐蝕性更突出,PC 的透光性更好,PEEK 的耐高溫性更強,而 PPA 則在綜合性能和成本性價比上更具優勢,宏威會根據客戶產品的不同部件需求,推薦合適的材料組合。例如,在新能源汽車的電池包組件中,電池包外殼需要較高的剛性和耐沖擊性,宏威會推薦 PPA + 玻纖增強材料;而電池包內部的絕緣隔板需要優異的電絕緣性和耐高溫性,則可搭配 PPS 材料;對于需要觀察內部狀態的透明部件,則選用 PC 材料。

隨著汽車行業向輕量化和電動化飛速發展,PPA材料正扮演著越來越重要的角色。東莞宏威新材料有限公司緊跟趨勢,為新能源汽車和傳統汽車提供高性能PPA解決方案。在電動汽車中,PPA被廣泛應用于電池管理系統(BMS)的絕緣支架、高壓連接器、電機端蓋、充電槍外殼等。其高CTI(相對漏電起痕指數)值確保了高壓電環境下的電氣安全,耐高溫特性適應了電機和電池包產生的熱量,而低吸濕性則保障了電氣性能的長期穩定。在傳統汽車領域,PPA的輕量化優勢有助于降低發動機周邊管路、進氣歧管等部件的重量,從而提升燃油經濟性。宏威新材料與汽車供應鏈客戶緊密合作,開發符合車規級要求的PPA材料,助力行業變革。廚房前沿部件用PPA,表面品質佳且耐高溫油污侵蝕。

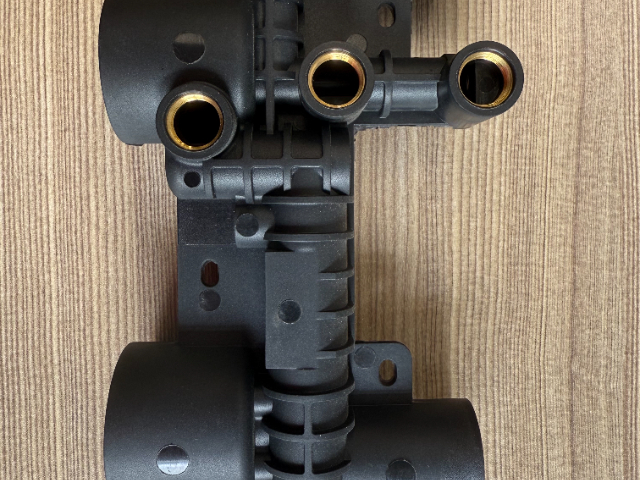

東莞宏威新材料有限公司的智能制造事業部與 PPA 材料供應業務深度融合,將 PPA 加工為高精密組件,為客戶提供 “材料 + 組件” 的一體化解決方案,進一步拓展了 PPA 的應用價值。宏威的智能制造事業部專注于為細分領域私人定制原創、高性能、持續可靠性的精密組件,而 PPA 材料憑借優異的性能,成為制造這類組件的理想選擇。例如,宏威利用 PPA 材料制造的節水片、限流閥、穩流環等組件,不僅具備 PPA 的耐高溫、耐化學腐蝕特性,還通過精密注塑工藝,實現了 0.01mm 級的尺寸精度,確保組件在使用過程中精細控制水流,提升節水效果。又如,在止逆閥、單向閥等組件制造中,宏威會根據客戶需求,對 PPA 材料進行改性處理,增強其彈性和耐磨性,使組件具備更長的使用壽命和更可靠的密封性能。這種 “材料供應 + 組件加工” 的模式,避免了客戶自行尋找加工廠家的麻煩,減少了中間環節,降低了溝通成本和質量風險。同時,宏威會對 PPA 組件進行全流程質量檢測,如尺寸檢測、性能測試等,確保組件質量達標,為客戶提供 “即拿即用” 的高精密產品,真正實現一站式服務的價值。耐高溫PPA密度小,有助于產品輕量化。江西原裝PPA制造廠家

浴室恒溫前沿選PPA,耐水解與低翹曲性確保長期穩定。上海東麗PPA按需定制

在眾多工程塑料中,PPA的耐高溫性能尤為突出,這是其能夠廣泛應用于高溫工況下的主要 優勢。東莞宏威新材料有限公司開發的各系列PPA材料,其熱變形溫度(HDT @ 1.82MPa)普遍高達260°C以上,玻璃纖維增強后甚至可超過290°C。這意味著由宏威PPA制成的零部件能夠在持續高溫的環境下保持形狀和功能的穩定,而不會像普通尼龍那樣發生明顯的軟化變形。例如,在汽車發動機艙內,周邊部件需要長期耐受來自發動機的輻射熱,PPA材料是制造傳感器外殼、連接器、變速箱模塊等部件的理想選擇。同樣,在需要經受表面貼裝技術(SMT)回流焊的電子元器件中,PPA的連接器能夠承受高達260°C的短期峰值溫度而不會起泡或降解。宏威新材料通過精確的分子量控制和成核技術,確保我們的PPA材料具有優異的熱老化性能,即使在長期高溫下,其機械性能的保持率也維持在很高水平。上海東麗PPA按需定制

- 江蘇原裝PPA服務為先 2025-12-13

- 廣州專業PPA銷售廠家 2025-12-13

- 江西原裝PPA專業團隊在線服務 2025-12-13

- 河南現代PPA在線咨詢 2025-12-13

- 上海東麗PPA按需定制 2025-12-13

- 江西直銷PPA全國發貨 2025-12-12

- 湖南耐高溫PPA量大從優 2025-12-12

- 深圳優良PPA在線咨詢 2025-12-12

- 廣東優良PPA推薦廠家 2025-12-12

- 廣州耐高溫PPA定制廠家 2025-12-12

- 鎮江防塵O型圈 2025-12-13

- 江西防靜電推車工廠生產 2025-12-13

- 鄭州透明油壺廠家 2025-12-13

- 南京PBT鐳雕母粒廠家 2025-12-13

- 北京排氣門氣門油封 2025-12-13

- 河北小型閥門詢價 2025-12-13

- 專業塑料注塑制品生成廠家 2025-12-13

- 天津國產pla的片材廠家報價 2025-12-13

- 山西節能型管件規格 2025-12-13

- 廣州PA鐳雕母粒直銷 2025-12-13