導電pps廠家

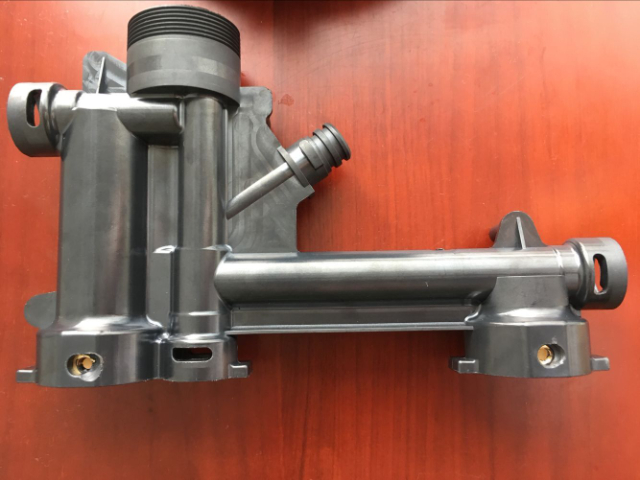

隨著新能源汽車行業的快速發展,對汽車零部件的耐高溫、輕量化、耐高壓及環保性要求日益提升,而PPS(聚苯硫醚)憑借其適配性極強的綜合性能,成為新能源汽車關鍵部件制造的**材料之一。東莞宏威新材料有限公司作為專注于新材料及應用的一站式解決方案提供商,深入洞察新能源汽車行業的需求痛點,針對不同部件的應用場景,研發定制化的PPS產品,為新能源汽車的性能提升與安全保障提供有力支撐。在新能源汽車的電池系統中,PPS的應用具有不可替代性。電池包作為新能源汽車的 “心臟”,其內部溫度控制與絕緣安全至關重要,而PPS憑借優異的耐高溫性和絕緣性,成為電池包內電池支架、隔板、連接器外殼等部件的推薦材料。東莞宏威的PPS產品熱變形溫度高達 260℃以上,即使在電池充放電過程中出現局部高溫(通常可達 150-200℃),仍能保持穩定的結構形態和絕緣性能,有效避免因材料軟化或絕緣失效引發的安全隱患;同時,PPS的耐化學腐蝕性可抵抗電池電解液的侵蝕,防止部件老化破損,延長電池包的使用壽命。此外,宏威還可根據電池系統的輕量化需求,提供低密度的改性PPS產品,在保證強度的前提下降低部件重量,助力新能源汽車提升續航里程。

PPS的阻燃性能達到UL94 V-0級,安全性極高。導電pps廠家

水龍頭的密封件時,可減少部件之間的摩擦損耗,延長開關使用壽命(可達 10 萬次以上);其良好的密封性可有效防止漏水,保障衛浴水暖系統的使用可靠性。例如,在恒溫水龍頭的閥芯制造中,采用宏威的PPS材料,可耐受熱水的高溫環境,且閥芯的尺寸穩定性確保了恒溫控制的精度,避免因閥芯變形導致水溫波動;在衛浴閥門的閥座應用中,PPS的耐腐蝕性可抵抗水中的氯離子侵蝕,防止閥座老化破損,延長閥門的使用壽命。在衛浴水暖行業的管道連接件與支架部件中,PPS的性能優勢同樣凸顯。管道連接件(如接頭、三通)用于連接不同的水管,需具備良好的密封性、耐腐蝕性及機械強度,以避免管道漏水或連接件斷裂;支架部件用于固定管道,需具備足夠的剛性與耐候性,以適應浴室潮濕的環境。東莞宏威的PPS產品通過玻纖增強改性后,彎曲強度可達 180-220MPa,沖擊強度提升至 8-12kJ/m2,能夠滿足管道連接件與支架的機械強度要求;其耐候性可抵抗浴室潮濕環境中的水汽侵蝕,避免部件發霉、老化;同時,PPS的加工性能優異,可通過注塑工藝一次性成型為復雜結構的連接件,確保連接件的密封性能與尺寸精度。例如,在浴室淋浴系統的管道接頭制造中,采用宏威的PPS材料,可有效防止接頭因長期接觸熱水珠海耐高溫pps誠信企業汽車剎車片的 PPS 增強件,在剎車高溫摩擦中,保持結構穩定提升制動效能。

在現代制造領域,材料的性能表現直接決定了產品的品質、可靠性與市場競爭力,而PPS(聚苯硫醚)作為一種高性能特種工程塑料,憑借其優越的綜合性能,已成為眾多關鍵領域不可或缺的主要材料之一。東莞宏威新材料有限公司作為專注于新材料及應用一站式解決方案的創新型企業,對PPS的研發、生產與應用有著深入的技術積累和實戰經驗,能夠為不同行業客戶提供符合定制化需求的PPS產品及配套服務。從材料性能維度來看,PPS具有極為突出的耐高溫特性,其熱變形溫度普遍可達 260℃以上,在長期使用過程中,即使處于 200-220℃的高溫環境下,仍能保持穩定的力學性能和化學穩定性,這一優勢使其在高溫工況場景中遠超普通工程塑料。同時,PPS還具備優異的耐化學腐蝕性,對酸、堿、鹽類以及多數有機溶劑均有良好的耐受性,不易發生溶脹、開裂或性能衰減,這使得它在石油化工、水處理等涉及復雜化學環境的領域中應用很廣。此外,PPS的機械強度與剛性也十分出色,其拉伸強度、彎曲強度和沖擊強度均能滿足精密組件的制造要求,且具有良好的尺寸穩定性,在加工成型后不易因環境溫度、濕度變化而產生變形,保障了產品的裝配精度和使用可靠性。

PPA 材料雖在部分領域表現優異,但在超高溫、強腐蝕場景下,東莞宏威新材料有限公司的 PPS 材料憑借更突出的性能,成為互補與替代的重要選擇,為客戶提供更多方面的材料解決方案。相比 PPA(長期使用溫度 150-200℃),PPS 的長期使用溫度更高(200-240℃),且耐化學腐蝕性更強,尤其在接觸強氧化性介質(如濃硝酸)、高溫油脂時,PPS 的性能穩定性遠超 PPA。在某新能源汽車的變速箱部件項目中,客戶初選用 PPA 材料,但因部件長期處于 220℃高溫環境,PPA 出現軟化問題,宏威推薦改用玻纖增強 PPS 后,部件在 220℃下仍保持良好剛性,解決了客戶的性能難題。同時,宏威會根據客戶的實際需求,提供 PPS 與 PPA 的性能對比分析,幫助客戶選擇更適配的材料:例如在中高溫(180℃以下)、中等耐蝕場景,推薦性價比更高的 PPA;在超高溫、強腐蝕場景,推薦性能更優的 PPS。這種靈活的材料組合方案,讓客戶在成本與性能之間找到比較好平衡點。鋰電池正極材料燒結的 PPS 托盤,承載粉體經高溫煅燒,無雜質析出污染。

在裝備制造領域,部件對材料的耐高溫、高精度及可靠性要求極高,東莞宏威新材料有限公司的 PPS 材料憑借性能,成為裝備部件制造的重要支撐。裝備(如數控機床、工業機器人)中的軸承保持架、傳感器外殼、高溫齒輪等部件,需在 200-240℃高溫環境下長期工作,且需具備高精度尺寸穩定性(成型收縮率低于 0.5%),以確保裝備運行精度。宏威的 PPS 材料經玻纖與礦物復合增強后,成型收縮率可控制在 0.2%-0.4%,高溫下尺寸變化率低于 0.1%,完全滿足裝備的精度要求;同時,其耐磨損性能優異,摩擦系數低至 0.1,可延長軸承等運動部件的使用壽命。針對某數控機床企業的軸承保持架項目,宏威提供的 PPS 材料通過特殊改性,不僅耐高溫、低摩擦,還具備良好的抗沖擊性能,確保保持架在高速運轉中不破裂。此外,宏威的智能制造事業部可生產高精度 PPS 保持架,尺寸公差控制在 ±0.005mm,助力裝備實現更高運行精度與可靠性。芯片焊接臺上的 PPS 夾具,在 300℃焊錫中穩穩固定元件,抗熱變形精度絲毫不差。佛山專業pps量大從優

PPS 材料制成的衛星天線罩,具備良好的耐輻射性能。導電pps廠家

宏威通過分析部件的結構尺寸,為客戶優化壓力與保壓參數,減少部件的縮痕、凹陷等缺陷。此外,在模具溫度控制方面,PPS的結晶速度較快,模具溫度通常需控制在 120-180℃,以促進PPS的結晶,提升部件的機械強度與尺寸穩定性,宏威會根據部件的性能要求,建議合適的模具溫度,例如,對于要求高剛性的PPS結構件,建議模具溫度控制在 150-180℃,以提高結晶度;對于要求高精度的微型部件,建議模具溫度控制在 120-140℃,以減少部件的翹曲變形。在PPS的擠出成型工藝方面,宏威同樣具備專業的技術支持能力。PPS的擠出成型主要用于制造管材、板材、型材等產品,其工藝關鍵在于控制擠出溫度、螺桿轉速及牽引速度的匹配。在擠出溫度方面,PPS的擠出溫度通常分為料筒溫度(300-330℃)、機頭溫度(310-340℃)和口模溫度(320-350℃),需確保溫度梯度合理,避免熔體在料筒內停留時間過長導致降解,宏威會根據客戶的擠出設備類型(如單螺桿擠出機、雙螺桿擠出機)與產品規格,提供定制化的溫度設定方案;在螺桿轉速方面,PPS的熔體粘度較高,螺桿轉速通常控制在 30-60r/min,轉速過高易導致熔體剪切過熱,轉速過低則會影響生產效率,宏威通過實驗測試,為客戶確定比較好的螺桿轉速范圍;導電pps廠家

- 抗靜電PPA擇優推薦 2025-12-13

- 江蘇原裝PPA服務為先 2025-12-13

- 廣州專業PPA銷售廠家 2025-12-13

- 江西抗靜電PPA推薦廠家 2025-12-13

- 江西原裝PPA專業團隊在線服務 2025-12-13

- 湖北導電PPA給您好的建議 2025-12-13

- 河南現代PPA在線咨詢 2025-12-13

- 抗靜電PPA專業團隊在線服務 2025-12-13

- 上海東麗PPA按需定制 2025-12-13

- 福建現代PPA上門服務 2025-12-13

- 紹興品牌液壓油封定制 2025-12-13

- 深圳橡膠零部件廠家電話 2025-12-13

- 江門吹風機尼龍加纖增強廠家 2025-12-13

- 湖北國內農業灌溉管加盟 2025-12-13

- 黔西南制作波紋管加盟 2025-12-13

- 北京材料pvc外護廠家價格 2025-12-13

- 抗靜電PPA擇優推薦 2025-12-13

- 四川進口車氣門油封尺寸 2025-12-13

- 西藏大容量干冰箱廠 2025-12-13

- 濱湖區本地opp袋要求 2025-12-13