佛山東麗pps給您好的建議

而金屬材料需經過多道切削工序,不僅耗時較長,還會產生大量廢料,增加生產成本。此外,在耐腐蝕性方面,PPS對酸、堿、鹽類及多數有機溶劑具有優異的耐受性,而金屬材料(如鋼鐵、鋁合金)易受腐蝕,需進行電鍍、噴漆等表面處理,增加了加工成本與工藝復雜度,PPS無需額外表面處理即可具備良好的耐腐蝕性,進一步降低了生產環節的成本。從成本層面來看,東莞宏威新材料有限公司通過技術優化與供應鏈整合,為客戶提供高性價比的PPS替代方案。一方面,在PPS材料研發方面,宏威通過優化配方設計,在保證PPS性能滿足替代需求的前提下,合理控制改性劑(如玻纖、碳纖)的添加比例,降低材料成本;同時,宏威采用規模化生產模式,提升PPS的生產效率,進一步攤薄單位產品的生產成本。另一方面,在加工成本方面,PPS的成型工藝簡單,模具使用壽命長(注塑模具使用壽命可達 10 萬次以上,遠超金屬加工模具),且加工過程中的廢料可回收再利用(回收PPS的性能*下降 5%-10%,可用于制造對性能要求較低的部件),有效降低了加工環節的廢料損失與模具更換成本。例如,某汽車零部件廠商采用宏威的PPS替代鋁合金制造傳感器外殼,不僅材料成本降低 20%,加工周期縮短 40%,且因PPS無需表面處理,

PPS 材料耐高溫性能很好,可在 260℃高溫環境中長期穩定使用。佛山東麗pps給您好的建議

水處理行業作為保障水資源安全與可持續利用的關鍵領域,其設備及部件需長期接觸各類水質(如飲用水、工業廢水、海水等),面臨著腐蝕、結垢、微生物附著等問題,對材料的耐候性、耐腐蝕性及環保性要求極高。PPS(聚苯硫醚)憑借其優異的耐化學腐蝕性、耐候性及環保特性,成為水處理行業關鍵部件制造的質量材料,而東莞宏威新材料有限公司針對水處理行業的需求,研發的PPS產品及配套解決方案,不僅滿足行業環保標準,更能提升水處理設備的運行效率與使用壽命。在水處理設備的過濾系統中,PPS的應用具有***優勢。過濾是水處理的**環節,過濾器濾芯、濾板、支撐框架等部件需長期浸泡在水中,且可能接觸水中的氯離子、重金屬離子、有機物等腐蝕性物質,普通塑料部件易受侵蝕而老化破損,導致過濾效率下降或水質污染。東莞宏威的PPS產品對水及各類腐蝕性水質具有極強的耐受性,在長期浸泡于飲用水、工業廢水(含酸、堿、鹽)或海水中時,無有害物質析出,符合國家飲用水衛生標準(GB/T 17219-1998),且不發生溶脹、開裂或性能衰減,能夠保障過濾部件的穩定運行。例如,在市政污水處理廠的 MBR(膜生物反應器)系統中PPS用于制造膜組件的支撐框架,其耐腐蝕性可抵抗污水中的有機物佛山東麗pps給您好的建議PPS材料在200℃高溫下仍保持優異機械性能,是理想的高溫工程塑料。

東莞宏威新材料有限公司針對PPS替代熱固性塑料的應用需求,提供定制化的技術方案與產品支持。首先,在材料研發方面,宏威根據被替代熱固性塑料的性能指標,通過調整PPS的改性配方(如玻纖含量、增韌劑種類),研發出性能匹配的PPS產品,確保替代后部件的性能不下降甚至提升;其次,在工藝優化方面,宏威協助客戶調整加工工藝參數(如注塑溫度、壓力、冷卻時間),確保PPS部件的成型質量與尺寸精度,解決替代過程中可能出現的加工問題(如翹曲、縮痕);,在應用驗證方面,宏威為客戶提供PPS部件的性能測試與長期使用驗證服務,確保替代方案的可靠性。例如,某電子元件廠商計劃用PPS替代環氧熱固性塑料制造高壓絕緣子,宏威首先對環氧絕緣子的性能進行分析,確定其耐高溫性、絕緣性、機械強度等關鍵指標,然后研發出高絕緣、耐高溫PPS產品,其體積電阻率達到 101?Ω?cm,熱變形溫度達到 270℃,機械強度超過環氧塑料;接著,宏威協助客戶優化絕緣子的注塑模具與加工工藝,解決了PPS成型過程中的翹曲問題,通過 1000 小時的長期熱老化測試與高壓絕緣測試,驗證了PPS絕緣子的性能穩定性,幫助客戶成功實現產效率提升 5 倍

石油化工行業的設備部件長期處于高溫、高壓、強腐蝕環境,對材料的耐候性要求極高,東莞宏威新材料有限公司的 PPS 材料憑借非凡的耐化學腐蝕性,成為該領域的可靠選擇。石油化工中的管道閥門密封件、泵體葉輪、反應釜內襯等部件,需接觸硫酸、鹽酸、原油、芳烴等強腐蝕性介質,傳統金屬材料易發生銹蝕,而普通塑料難以承受高溫高壓。宏威的 PPS 材料在 80℃、50% 濃度硫酸中浸泡 1000 小時后,重量變化率低于 1%,力學性能保留率超 90%,完全滿足石油化工設備的使用需求。針對某石化企業的反應釜內襯項目,宏威提供的 PPS 材料經碳纖維增強改性,不僅提升了耐高溫性(長期使用溫度達 240℃),還增強了抗沖擊性能,解決了傳統內襯易開裂的問題。此外,宏威會為客戶提供詳盡的材料耐腐蝕性測試報告,并協助進行部件結構優化,如通過有限元分析調整密封件截面設計,提升密封性能,助力石油化工企業保障設備安全穩定運行,降低維護成本。PPS 材料的耐水解性良好,在高溫高壓蒸汽環境中性能穩定。

例如,添加 30%-50% 玻纖的增強型PPS,其拉伸強度可從純PPS的約 70MPa 提升至 120-150MPa,彎曲強度從 100MPa 左右提升至 180-220MPa,且模量明顯增加,能夠滿足結構件對強度的需求,適用于制造汽車底盤部件、電子設備框架等。在增韌改性領域,針對純PPS韌性較差、低溫易脆的問題,宏威研發團隊引入彈性體增韌劑,通過調控增韌劑的種類、含量及分散均勻性,在保證PPS耐高溫性能的同時,將其沖擊強度提升 3-5 倍,使改性PPS在低溫環境下仍能保持良好的抗沖擊能力,解決了傳統PPS在寒冷地區或低溫工況下的應用局限。此外,在阻燃改性方面,東莞宏威的PPS產品無需額外添加大量阻燃劑即可達到 UL94 V-0 級阻燃標準,且燃燒時煙霧量少、無有毒氣體釋放,符合電子電器、新能源等領域的環保安全要求;在耐候改性方面,通過添加抗氧劑、紫外線吸收劑等助劑,有效提升PPS的抗老化性能,使其在戶外或長期暴露于光照、濕熱環境下仍能保持穩定性能,拓展了PPS在戶外通信設備、光伏組件等領域的應用。東莞宏威的PPS改性技術不僅注重性能提升,還兼顧加工便利性,通過優化樹脂流動性,使改性PPS更易于注塑、擠出等成型工藝,降低客戶的生產加工難度,提高生產效率。PPS 材料制成的汽車零部件,可耐受發動機艙內的高溫環境。深圳pps源頭廠家

PPS 材料用于制造電動汽車充電樁的關鍵絕緣部件。佛山東麗pps給您好的建議

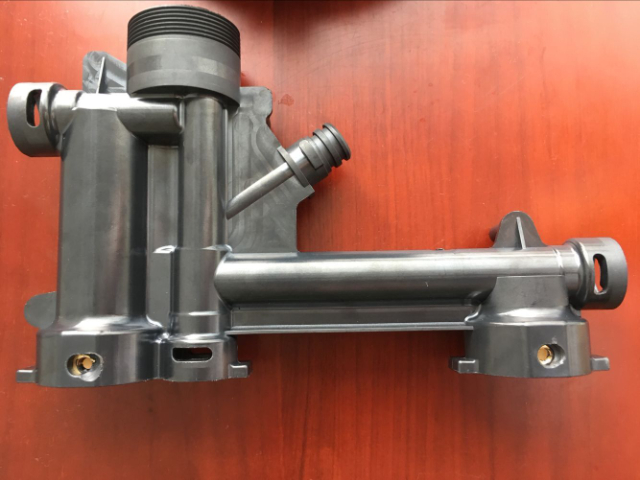

石油化工行業作為國民經濟的支柱產業,其生產過程涉及高溫、高壓、強腐蝕等復雜工況,對設備及部件的材料性能提出了極高要求,而PPS(聚苯硫醚)耐化學腐蝕性和耐高溫性,成為石油化工領域耐蝕部件制造的理想材料。東莞宏威新材料有限公司基于對石油化工行業應用場景的深入調研,研發生產的PPS產品不僅具備優異的耐蝕性能,更通過嚴格的質量管控體系保障產品穩定性,為石油化工企業的安全生產提供可靠的材料支持。在石油化工行業的流體輸送系統中,PPS的耐腐蝕性優勢尤為突出。石油化工生產中需輸送的介質多為原油、汽油、柴油、酸堿溶液、有機溶劑等強腐蝕性物質,傳統金屬管道或普通塑料管道易受介質侵蝕而發生腐蝕泄漏,不僅影響生產效率,還可能引發安全事故。而東莞宏威的PPS產品對這些腐蝕性介質具有極強的耐受性,在長期接觸原油、鹽酸(濃度≤30%)、硫酸(濃度≤50%)、氫氧化鈉溶液(濃度≤40%)等介質時,幾乎不發生溶脹、失重或性能衰減,能夠有效保障流體輸送的密封性與安全性。例如,在原油開采中的井口管道配件(如閥門芯、接頭)制造中,采用宏威的PPS材料替代傳統金屬材料,不僅重量減輕 50% 以上,降低了設備安裝與運輸成本。 佛山東麗pps給您好的建議

- 抗靜電PPA擇優推薦 2025-12-13

- 江蘇原裝PPA服務為先 2025-12-13

- 廣州專業PPA銷售廠家 2025-12-13

- 江西抗靜電PPA推薦廠家 2025-12-13

- 江西原裝PPA專業團隊在線服務 2025-12-13

- 湖北導電PPA給您好的建議 2025-12-13

- 河南現代PPA在線咨詢 2025-12-13

- 抗靜電PPA專業團隊在線服務 2025-12-13

- 上海東麗PPA按需定制 2025-12-13

- 福建現代PPA上門服務 2025-12-13

- 江陰國內服裝袋供應商 2025-12-14

- 北京品牌液壓油封功效 2025-12-14

- 內蒙古產地GRS數據線廠家報價 2025-12-14

- 河北防靜電推車一件代發 2025-12-14

- 芬蘭 TPU抗靜電晶圓載具材料 2025-12-14

- 咸陽自潔陽光板代加工 2025-12-14

- 金華品牌液壓油封常見問題 2025-12-14

- 潼南區哪些塑料水箱批發代理 2025-12-14

- 海南礦用緩沖條加工 2025-12-14

- 安徽認可GRS數據線市場需求 2025-12-14