江蘇國產KK模組互惠互利

電子設備制造行業對產品的精度和生產效率要求極高,直線模組和 KK 模組在其自動化生產線中發揮著關鍵作用。在手機制造過程中,同步帶傳動的直線模組用于手機零部件的貼片、檢測、組裝等設備的傳動。例如,在 SMT 設備中,直線模組驅動貼片機的吸嘴在 PCB 上精確地貼裝電子元器件,其高速、高精度特性使得貼片機能夠在短時間內完成大量電子元器件的貼裝任務,且貼裝精度可以達到 ±0.05mm 以內,滿足了電子設備制造對高精度、高效率生產的需求。在半導體芯片制造過程中,KK 模組更是不可或缺的關鍵部件。在芯片的光刻、蝕刻、封裝等工藝環節,都需要高精度的直線運動控制檢測系統用光柵尺閉環控制,分辨率 0.1μm,磁柵尺適合惡劣環境,分辨率 1μm。江蘇國產KK模組互惠互利

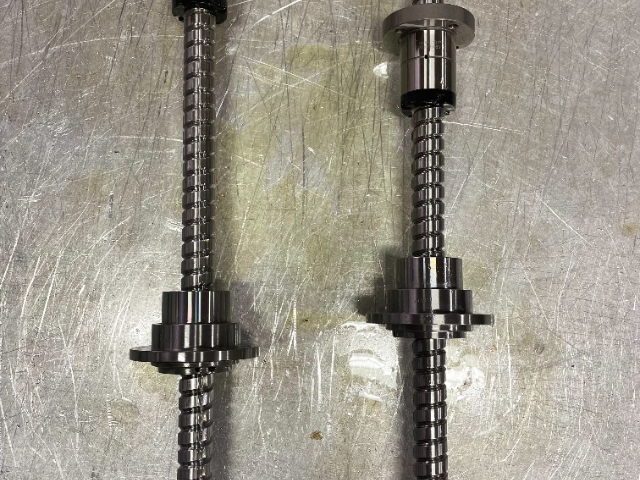

按傳動方式劃分,模組可分為三大技術流派。絲桿模組憑借直滾絲桿的精密特性,在 3C 行業的 PCB 鉆孔機中實現 ±0.005mm 的定位精度,適合負載 50-500kg 的精密作業;同步帶模組通過聚氨酯皮帶與鋁合金型材組合,在食品分揀線上實現 3m/s 的高速輸送,維護周期可達 1 萬小時;線性電機模組則徹底擺脫機械接觸,利用電磁力驅動動子運動,在半導體光刻機中實現納米級的微進給,加速度突破 200m/s2。此外,弧形模組與龍門模組等特種產品,可滿足曲線運動與多軸聯動需求。相較于傳統散件組裝方案,模組的系統優勢體現在三個維度。開發效率方面,標準化模組將設備設計周期縮短 60%,工程師無需重復計算傳動剛度、共振頻率等參數,直接通過選型手冊完成匹配;性能一致性通過工廠預裝調試得到保障,同批次模組的定位誤差偏差可控制在 ±0.003mm 內,解決了散件組裝的 “個體差異” 難題;維護便捷性更為突出,模塊化結構使更換部件的時間從 8 小時縮減至 30 分鐘,在汽車焊裝線等連續生產場景中,可將停機損失降低 90%。崇明區新能源KK模組哪家好預計 2025 年全球線性模組市場規模破 180 億美元,中國市場增速保持 15% 以上。

模組的應用版圖已滲透到精密制造的各個領域。在新能源電池生產線,絲桿模組驅動的極片裁切機實現 0.01mm 的切斷精度,確保電芯能量密度的一致性;3C 行業的玻璃蓋板檢測設備,依賴線性電機模組完成每秒 3 次的高速影像對位;醫療行業的全自動生化分析儀中,同步帶模組精細移送試劑托盤,避免樣本交叉污染;在物流倉儲領域,直角坐標機器人通過 XYZ 三軸模組組合,實現每小時 2000 件的分揀效率。甚至在農業自動化設備中,防水型模組已用于果蔬采摘機器人的末端執行器。選型模組需建立 “工況 - 參數” 映射模型。負載特性決定傳動方案:50kg 以下高速場景優先同步帶模組,100kg 以上精密場合則選絲桿模組;運動行程超過 2 米時,需考慮絲桿的臨界轉速與皮帶的拉伸量;環境因素同樣關鍵 —— 食品行業需選不銹鋼材質 + IP67 防護,潔凈室應用則要無潤滑設計的低發塵模組。值得注意的是,動態響應參數(如加減速度)對選型影響更大,半導體設備的快速定位需求,往往比靜態精度更考驗模組的綜合性能。

驅動系統為線性模組提供精細的動力輸入,主要包括電機與驅動控制器:電機類型:主流采用伺服電機(如松下 A6 系列、西門子 V90 系列)或步進電機(如雷賽 DM 系列),伺服電機通過編碼器實現位置閉環控制,定位精度更高(可達 ±0.001mm),步進電機成本較低,適合精度要求不高的場景;減速機構:部分重載模組需配備行星減速器,降低電機輸出轉速、提升扭矩,減速器精度等級需與模組精度匹配,背隙通常控制在 1-3 弧分;驅動控制器:根據電機類型配置相應的驅動器,伺服驅動器支持位置、速度、扭矩三種控制模式,可通過脈沖信號、模擬量或總線(如 EtherCAT、Profinet)實現與上位機的通信。新能源模組點亮綠色能源燈塔,KK 模組照亮精密制造之路,3C 模組點亮智能消費星空。

安裝空間的限制對線性導軌的選型有著重要影響。在設計設備時,需要根據安裝空間的大小和形狀,選擇合適結構形式和尺寸的導軌。對于空間有限的場合,可選用法蘭型或微型線性導軌;而對于需要承受較大載荷的場合,則應選擇四方型或重載型導軌。工作環境工作環境條件也是選型時需要考慮的關鍵因素。如果設備工作在高溫、潮濕、粉塵、腐蝕等惡劣環境中,應選擇具有相應防護性能的導軌。例如,在高溫環境下,可選用耐高溫材料制造的導軌,并采用特殊的潤滑脂;在粉塵環境中,應選擇具有良好密封性能的導軌,防止粉塵進入滑塊內部,影響導軌的正常運行。限位開關能防止滑塊超程,部分模組帶原點開關,可實現開機自動尋零。工程KK模組費用

教育科技產品中的模組,開啟知識新視窗,以互動體驗,激發學子求知熱情與創新思維。江蘇國產KK模組互惠互利

尺寸精度檢測:使用三坐標測量儀、圓度儀、輪廓儀等高精度測量設備,對模組各部件的尺寸精度進行***檢測,包括絲桿的直徑、螺距、導程誤差,導軌的直線度、平行度,滑塊的孔徑精度等,確保所有尺寸符合設計標準。性能測試:對裝配完成的模組進行性能測試,包括負載試驗、壽命試驗、速度試驗、精度測試等。通過模擬實際工作工況,測試模組的承載能力、運動精度、傳動效率和可靠性,確保產品滿足使用要求。例如,在負載試驗中,逐步增加模組的負載,檢測其變形量和運行狀態;在壽命試驗中,讓模組在額定負載和速度下連續運行數千小時,評估其疲勞壽命。環境測試:針對不同應用場景,對模組進行環境適應性測試,如高溫、低溫、潮濕、粉塵等環境測試。通過模擬惡劣環境條件,檢驗模組的防護性能和可靠性,確保其在各種工況下都能穩定運行。江蘇國產KK模組互惠互利

- 崇明區鋁模組KK模組常見問題 2025-12-23

- 浙江上銀模組KK模組答疑解惑 2025-12-23

- 常州絲杠KK模組供應商 2025-12-23

- 江津區制造KK模組價格 2025-12-23

- 無錫工業KK模組定制 2025-12-23

- 江蘇國產KK模組互惠互利 2025-12-23

- 蘇州微型KK模組案例 2025-12-23

- 松江區國產KK模組報價 2025-12-23

- 重慶鋁模組KK模組答疑解惑 2025-12-23

- 南京KK模組KK模組廠家直銷 2025-12-23

- 蘇州小型玻璃鋼風機哪家好 2025-12-23

- TYPE1充電槍 2025-12-23

- 不銹鋼板螺母點焊機專機 2025-12-23

- 重慶螺旋輸送設備價格 2025-12-23

- 貴州編織袋衛星式柔版印刷機價格 2025-12-23

- 青浦區購買曲奇餅干機規格尺寸 2025-12-23

- 黑龍江絕緣套管上漆生產線生產 2025-12-23

- 浙江擺臂伺服擰緊軸供應商 2025-12-23

- 廣東領鎖智能客服電話 2025-12-23

- 浙江導熱油鍋爐市場價 2025-12-23