常州線性滑軌滾珠絲桿工藝

滾柱絲桿:滾柱絲桿以螺紋滾柱作為滾動體,采用線接觸傳動方式,相比滾珠絲桿的點接觸具有更突出的承載能力和抗沖擊性能。其承載能力可達同等精度滾珠絲桿的 6-15 倍,使用壽命延長 10 倍以上,在高負載、高剛性需求的場景中具有不可替代的優勢。滾柱絲桿的螺紋滾柱通常呈行星狀布置在主絲杠周圍,數量一般為 6-12 個,這種結構設計使載荷分布更加均勻,進一步提升了傳動穩定性。根據結構差異,滾柱絲桿可分為標準式、反向式、循環式和差動式四種:標準式滾柱相對于螺母無軸向運動,結構簡單可靠;反向式滾柱相對于絲杠無軸向運動,一體化程度高,適用于小型化機電作動器;循環式滾柱可在螺母內軸向移動并循環復位,無需齒輪傳動;差動式結構更緊湊,在相同體積下可承受更高載荷,具有更高的輸入轉速和更小的導程。由于制造成本較高,滾柱絲桿主要應用于航空航天、重型機床、人形機器人等**領域。絲桿速度可用線速度和 DmN 值衡量,滾珠絲桿 DmN 值常達 50000-70000,高速性能優。常州線性滑軌滾珠絲桿工藝

當絲桿旋轉時,絲桿上的螺旋槽會推動滾珠沿著螺母內的螺旋槽滾動。滾珠在絲桿和螺母之間的滾動過程中,不斷地從螺母的一端滾動到另一端,然后通過螺母內部的回程管道返回起始端,形成一個閉合的循環系統。正是這種循環結構,使得滾珠能夠持續不斷地參與工作,保證了滾珠絲桿可以實現無限行程的直線運動或旋轉運動。滾珠絲桿的傳動效率通常可以達到 90% 以上,而傳統滑動絲桿的傳動效率*為 30%-50%。這意味著在相同的工作條件下,使用滾珠絲桿可以**降低驅動電機的功率消耗,同時減少因摩擦產生的熱量,提高設備的運行穩定性和使用壽命。安徽線性導軌滾珠絲桿工藝行星滾柱絲桿通過滾柱線接觸傳動,承載能力是同規格滾珠絲桿的 3-5 倍,用于重載精密領域。

螺桿:作為絲桿的主體架構,螺桿表面加工有連續且規則的螺旋槽。這些螺旋槽的形狀、螺距以及螺紋精度等關鍵參數,直接對絲桿的傳動性能起著決定性作用。在材料選擇方面,常見的螺桿材質涵蓋中碳鋼、合金鋼以及不銹鋼等。不同材質的選用,需依據絲桿的具體使用場景及性能要求來精細確定。例如,在一般常規的機械傳動應用中,中碳鋼因其具備良好的綜合機械性能以及相對較低的成本,而被***采用;然而,在一些對耐腐蝕性能有著嚴苛要求的特殊環境下,諸如食品加工設備、醫療器械等領域,不銹鋼材質的螺桿則成為****,以確保絲桿在長期使用過程中不會因腐蝕問題而影響其性能與壽命。螺母:螺母與螺桿緊密協作,通過螺紋的精確嚙合實現相對運動。螺母的結構設計不僅要高度契合螺桿的匹配精度,還需周全考慮其內部的潤滑系統與密封裝置。在一些對精度要求極高的絲桿應用場景中,螺母內部會精心采用特殊的滾珠或滾柱結構。以滾珠螺母為例,內部裝有滾珠,當螺桿旋轉時,滾珠在螺紋滾道內滾動,將原本的滑動摩擦巧妙轉化為滾動摩擦。這一創新設計極大地降低了摩擦力,同時***提升了絲桿的傳動精度與響應速度,使設備的運行更加高效、精細。

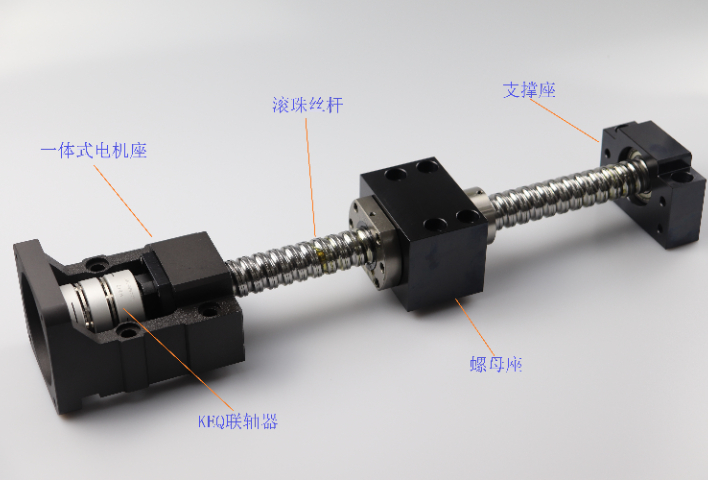

在現代自動化生產線中,當機械臂完成精密抓取、檢測設備實現精細位移、激光加工機進行高速切割時,背后都有一個關鍵部件在協同運作 —— 線性模組。作為集成了傳動、導向、驅動等功能的一體化組件,線性模組將絲桿、線性滑軌、電機等分散部件整合為標準化模塊,如同為設備裝上 “高效傳動中樞”,大幅簡化了設備設計流程,成為智能制造時代提升生產效率與精度的**利器。線性模組的**優勢,源于其高度集成的結構設計。一套完整的線性模組通常由傳動系統、導向系統、驅動系統、支撐結構及輔助部件構成:傳動系統多以滾珠絲桿為**(部分同步帶模組采用同步帶傳動),負責將電機的旋轉運動轉化為直線運動;導向系統則依賴線性滑軌,保證模組運動時的平穩性與定位精度;驅動系統以伺服電機或步進電機為主,為模組提供精細的動力輸出;支撐結構采用鋁合金型材或鋼材,兼具輕量化與高剛性,能穩定承載負載;此外,模組還配備限位開關、防塵罩、拖鏈等輔助部件,分別實現行程保護、防塵防護與線纜收納功能。這種 “即裝即用” 的集成設計,不僅減少了企業自行組裝部件的時間成本,還能避免因部件匹配不當導致的精度損失,***提升設備整體性能。數控機床 X 軸絲桿選型需考慮定位精度、載荷、速度等,常選 C5 級滾珠絲桿。

絲桿由絲桿軸、螺母、滾動體(對于滾動絲桿而言)、反向器(或循環裝置)等**部件組成,不同類型的絲桿在構造上存在一定差異,但基本組成框架大致相同。絲桿軸是絲桿的主體,其外表面加工有精確的螺旋槽。螺旋槽的形狀、尺寸和精度直接影響絲桿的傳動性能。常見的螺旋槽牙型有三角形、梯形、矩形和鋸齒形等。三角形牙型主要用于連接,在傳動絲桿中較少采用;梯形牙型具有良好的傳動效率和自鎖性能,廣泛應用于滑動絲桿;矩形牙型傳動效率高,但加工難度較大,多用于高精度傳動;鋸齒形牙型則適用于單向受力較大的場合。螺母是與絲桿軸配合工作的部件,其內表面加工有與絲桿軸螺旋槽相匹配的螺旋槽。在滑動絲桿中,螺母與絲桿軸直接接觸,通過滑動摩擦實現運動轉換;在滾動絲桿中,螺母內部設有容納滾動體(滾珠或滾柱)的通道,滾動體在絲桿軸和螺母的螺旋槽之間滾動,將滑動摩擦轉化為滾動摩擦,從而提高傳動效率和精度。半導體設備對絲桿精度要求高,常選用 C0-C3 級磨制滾珠絲桿,保證納米級定位。蘇州上銀模組滾珠絲桿重量

絲桿探傷檢測可排查內部裂紋、夾雜等缺陷,精密絲桿探傷等級需達 B 級要求。常州線性滑軌滾珠絲桿工藝

螺母與絲桿相配合,內部也加工有與絲桿螺旋槽相對應的螺旋槽,形成滾珠的滾動通道。螺母的材料通常與絲桿相同,也經過精密加工和熱處理。螺母上還設有回程裝置,用于引導滾珠從螺旋槽的一端返回另一端,形成循環運動。螺母與運動部件相連,將絲桿的旋轉運動轉化為自身的直線運動,或者將自身的直線運動轉化為絲桿的旋轉運動。滾珠是滾珠絲桿實現滾動摩擦的關鍵元件,通常采用高碳鉻軸承鋼(如 SUJ2)制成,經過淬火、研磨等工藝處理,具有極高的硬度、圓度和表面光潔度。滾珠的直徑精度和表面質量對滾珠絲桿的傳動精度、耐磨性和使用壽命有著重要影響。根據滾珠絲桿的規格和承載能力要求,滾珠的直徑和數量會有所不同。常州線性滑軌滾珠絲桿工藝

- 杭州KK模組 2025-12-23

- 上海智能KK模組技術指導 2025-12-23

- 南通工程滾珠絲桿工廠直銷 2025-12-23

- 寧波T型絲桿滾珠絲桿運動 2025-12-22

- 常州模組KK模組能耗制動 2025-12-22

- 江蘇鋁模組KK模組供應商 2025-12-22

- 重慶制造KK模組常見問題 2025-12-22

- 崇明區鋁模組KK模組貨源充足 2025-12-22

- 南京工業KK模組費用 2025-12-22

- 杭州工業KK模組方案設計 2025-12-22

- 安裝寵物X光機加工廠 2025-12-23

- 吳中區安裝激光加工設備按需定制 2025-12-23

- 云南螺旋板式換熱器設備價格 2025-12-23

- KME頂置式房車空調供應商 2025-12-23

- 天津電動耐磨防腐修復 2025-12-23

- 貴州35kv智能監控系統發展 2025-12-23

- 吉林起艇絞車廠家 2025-12-23

- 吉林精密型press-fit免焊插針設備5G通訊 2025-12-23

- 北京HDB混流泵生產企業 2025-12-23

- 杭州高彈性塑料軸瓦維保 2025-12-23