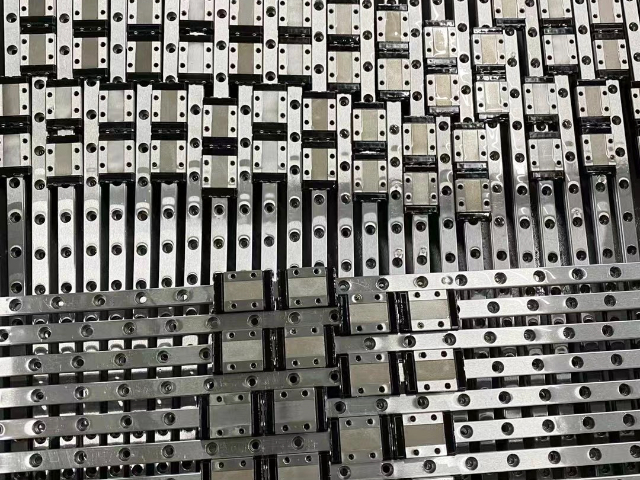

無錫線性滑軌導軌定制

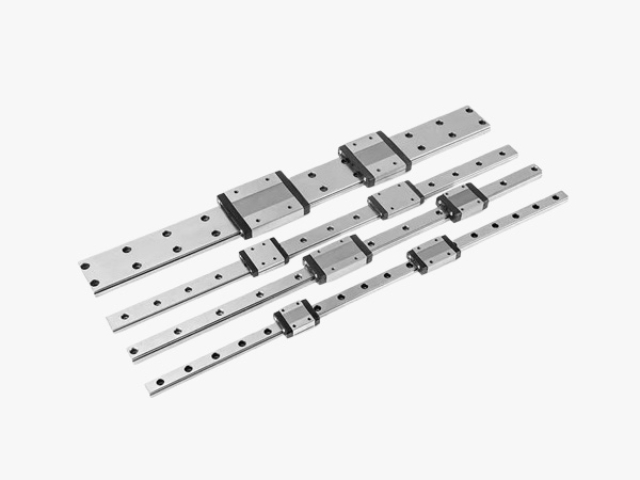

滑軌通常采用淬硬鋼材質,經過精磨處理,確保表面平整度和硬度,滑塊內部安裝有滾珠,這些滾珠在滾珠保持器的作用下,沿著特定路徑循環滾動,在滑塊與導軌之間形成滾動摩擦,**減少了摩擦力和磨損。回珠槽則負責引導滾珠完成循環運動,使整個系統能夠持續穩定地工作。線性滑軌具有諸多***特點,這些特點使其在眾多領域中脫穎而出。首先,它具有出色的自動調心能力。由于采用了特定的圓弧溝槽設計,在安裝時,即使安裝面存在一定偏差,鋼珠的彈性變形及接觸點的轉移也能使線軌滑塊內部自動吸收這些偏差,從而保證高精度穩定的平滑運動。其次,線性滑軌具有互換性。由于對生產制造精度的嚴格管控,其尺寸能維持在一定水準內,且滑塊有防止鋼珠脫落的保持器設計,部分系列精度具有可互換性,這為用戶的使用和維護帶來了極大的便利,用戶可以根據需要單獨訂購導軌或滑塊,也可以分開儲存,有效減少儲存空間。再者,線性滑軌在所有方向皆具有高剛性。通過運用四列式圓弧溝槽,并配合四列鋼珠呈 45 度的接觸角度,使鋼珠形成理想的兩點接觸構造,能夠承受來自上下和左右各個方向的負荷,在必要時還可施加預壓進一步提高剛性,以適應各種復雜的工作環境和高負載要求。直線導軌具備模塊化安裝特性,可快速拆裝組合,方便設備調試與維護,縮短停機時間。無錫線性滑軌導軌定制

在工業 4.0 和智能制造背景下,直線導軌將逐漸融入智能化元素。一方面,通過在導軌或滑塊上集成傳感器,如壓力傳感器、位移傳感器、溫度傳感器等,實時監測直線導軌的運行狀態,包括負載大小、滑塊位置、溫度變化等信息,并將這些數據傳輸至控制系統,實現遠程監控與故障預警。另一方面,智能化的直線導軌能夠根據運行工況自動調整潤滑參數、預緊力等,優化自身性能,提高設備整體運行效率,降低維護成本。 江蘇直線滑軌滑塊導軌答疑解惑直線導軌在電子制造設備中發揮關鍵作用,支持精密元件的高速、高精度組裝作業。

力是直線導軌的重要性能參數,直接關系到其在實際應用中能夠承受的載荷大小。主要包括額定動載荷和額定靜載荷。額定動載荷(C):指直線導軌在額定壽命(通常為 50km)內,能夠承受的比較大軸向載荷。額定動載荷的大小與直線導軌的結構尺寸、材料、加工精度等因素有關。在選擇直線導軌時,應根據實際工作載荷的大小,選擇額定動載荷大于工作載荷的型號。額定靜載荷(C0):指直線導軌在靜止或緩慢運動狀態下,能夠承受的比較大軸向載荷。當直線導軌承受的載荷超過額定靜載荷時,會導致導軌和滾動體產生長久變形,影響直線導軌的精度和使用壽命。額定靜載荷一般為額定動載荷的 2-3 倍。

在實際應用中,線性滑軌的身影無處不在。在機床行業,它被廣泛應用于數控車床的刀臺、托板等部件,能夠極大地提高加工精度和效率,確保刀具能夠精確地在工件上進行切削操作,生產出高精度的零部件。在電子電器領域,線性滑軌用于自動化生產線上的精密定位和運動控制,例如在手機制造過程中,能夠精細地將零部件搬運到指定位置進行組裝,保證產品質量的一致性和穩定性。在醫療行業,線性滑軌更是發揮著關鍵作用,如在手術機器人中,它能夠實現機械臂的精確移動和定位,輔助醫生進行更加精細、微創的手術操作,為患者帶來更好的***效果。在機器人行業,線性滑軌用于機器人的關節和移動部件,提升機器人的靈活性和精確度,使其能夠更加準確地完成各種復雜任務,如在工業生產中進行物料搬運、裝配等工作。導軌的潤滑系統完善,減少磨損,讓機械運動始終保持順滑狀態。

從技術參數角度看,直線導軌的關鍵指標包括額定動載荷、額定靜載荷、精度等級和預緊力。額定動載荷(C)**導軌在長期運行中的承載能力,當實際載荷為 C/3 時,理論壽命可達 100km;額定靜載荷(C0)則反映瞬間承載極限,通常為動載荷的 2-3 倍。精度等級分為普通(N)、高級(H)、精密(P)、超精密(SP)和超高精密(UP)五級,其中 UP 級的平行度誤差可控制在 5μm/1000mm 以內,滿足半導體光刻機等前列設備的要求。在選型過程中,需綜合考慮實際工況。垂直安裝時需重點關注防墜落設計,傾斜安裝則要計算下滑力對壽命的影響。環境因素同樣關鍵:在粉塵較多的木工機械中,應選用帶刮板的防塵型導軌;在食品加工行業,需采用不銹鋼材質并配合食品級潤滑脂;而在高溫環境下,陶瓷導軌可耐受 300℃以上的持續高溫。輕型導軌輕便靈活,安裝便捷,適配中小型設備的運動需求。蘇州直線滑軌滑塊導軌共同合作

直線導軌的滑塊采用工程塑料材質,兼具輕量化與自潤滑特性,適用于潔凈室等特殊環境。無錫線性滑軌導軌定制

在自動化生產、精密加工、測量檢測等領域,設備不僅需要運動部件沿設定軌跡運動,還要求其能夠準確停留在指定位置,或多次運動后回到同一位置時的偏差控制在極小范圍內,這就依賴于導軌的定位與重復定位功能。定位精度指運動部件實際到達位置與目標位置之間的偏差,重復定位精度則指運動部件多次到達同一目標位置時的位置偏差波動范圍,二者均是衡量導軌性能的重要指標。為實現高精度的定位與重復定位功能,導軌系統需從多個方面進行優化:首先,導軌本體的制造精度需嚴格控制,包括導軌的直線度(或曲線度)、平行度、表面粗糙度等幾何精度,通常精密導軌的直線度誤差可控制在每米 0.01mm 以內;其次,滑塊與導軌的配合間隙需精細控制,通過調整預緊力(如滾珠導軌的預緊塊、滑動導軌的鑲條)消除間隙,避免運動過程中的 “竄動”;此外,導軌系統常與伺服驅動系統、位置檢測系統(如光柵尺、編碼器)配合使用,通過閉環控制實時修正運動偏差,進一步提升定位與重復定位精度。例如,在半導體制造設備的晶圓傳送導軌系統中,其重復定位精度需控制在 ±0.001mm 以內,以確保晶圓能夠準確對準加工工位,保證芯片制造的良率。無錫線性滑軌導軌定制

- 廣東梯形絲桿導軌方案設計 2025-12-13

- 安徽直線滑軌滑塊導軌歡迎選購 2025-12-13

- 江蘇線性滑軌導軌誠信合作 2025-12-13

- 合肥直線滑軌滑塊導軌能耗制動 2025-12-13

- 溫州微型導軌導軌能耗制動 2025-12-13

- 江蘇模組導軌售后服務 2025-12-13

- 深圳上銀模組導軌共同合作 2025-12-13

- 無錫線性滑軌導軌定制 2025-12-13

- 江蘇智能導軌常用知識 2025-12-13

- 深圳微型導軌互惠互利 2025-12-13

- 遼寧GCS智能監控系統裝置 2025-12-13

- 山東軸流泵聯系方式 2025-12-13

- 水導激光切割方法 2025-12-13

- 武漢304不銹鋼沖壓板水箱 2025-12-13

- 浙江平面拋光機參數 2025-12-13

- 南京油煙純化器廠家 2025-12-13

- 浙江比重式精選機種子機械廠家 2025-12-13

- 山東球面滾子 2025-12-13

- 太倉全自動小型加熱裝置哪里買 2025-12-13

- 江蘇TC-22A二手兄弟機床買賣廠家 2025-12-13