安徽微型導軌導軌能耗制動

為了提高生產效率,許多工業設備對線性導軌的運動速度提出了更高的要求。實現線性導軌高速化的關鍵在于降低導軌的摩擦阻力和提高系統的動態響應性能。一方面,通過改進滾動體的設計和材料,采用低摩擦系數的潤滑劑,進一步降低滾動體與滾道之間的摩擦阻力。例如,開發新型的陶瓷滾珠或滾柱,其具有更低的密度和更高的硬度,能夠在高速運動時減少慣性力和磨損。另一方面,優化導軌系統的結構設計,提高系統的剛性和阻尼特性,減少運動過程中的振動和噪聲,提高系統的動態響應性能。此外,隨著電機驅動技術和控制系統的不斷發展,能夠為線性導軌提供更強大的動力和更精確的控制,進一步推動線性導軌的高速化發展。防塵設計的直線導軌有效隔絕灰塵雜質,減少磨損,延長使用壽命,適用于復雜惡劣的工作環境。安徽微型導軌導軌能耗制動

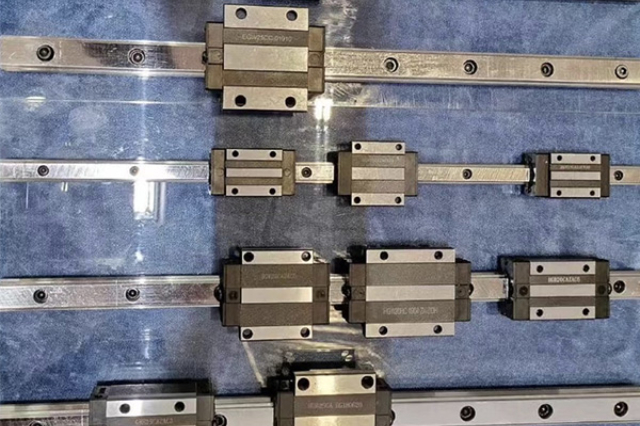

滾針導軌:滾動體為滾針(細長的圓柱狀,直徑小、長度長),與導軌面的接觸為線接觸,且滾針數量多、分布密集,因此具有極高的承載能力與剛度,結構也更為緊湊,適用于空間受限、載荷較大的場景,如汽車變速箱的導軌、液壓油缸的導向套、小型精密機械的運動部件導軌。滾針導軌的摩擦系數與滾柱導軌相近,但由于滾針的長徑比大,其抗沖擊性能與穩定性較好,但運動速度相對受限。交叉滾子導軌:滾動體為滾子,且相鄰滾子的軸線相互垂直交叉排列,與導軌面形成交叉接觸,這種結構使其能夠同時承受徑向載荷、軸向載荷及傾覆力矩,導向精度極高,重復定位精度可達到 ±0.0005mm 以內,適用于對精度與剛度要求極高的精密設備,如半導體制造設備的晶圓臺導軌、精密測量儀器的檢測平臺導軌、機器人的精密關節導軌。交叉滾子導軌通常為短行程設計(如幾十毫米到幾百毫米),結構復雜,制造成本高,對安裝與維護要求也較為嚴格。杭州制造導軌答疑解惑導軌與機械結構完美契合,傳動順暢,提升整體設備性能。

在工業 4.0 和智能制造背景下,直線導軌將逐漸融入智能化元素。一方面,通過在導軌或滑塊上集成傳感器,如壓力傳感器、位移傳感器、溫度傳感器等,實時監測直線導軌的運行狀態,包括負載大小、滑塊位置、溫度變化等信息,并將這些數據傳輸至控制系統,實現遠程監控與故障預警。另一方面,智能化的直線導軌能夠根據運行工況自動調整潤滑參數、預緊力等,優化自身性能,提高設備整體運行效率,降低維護成本。

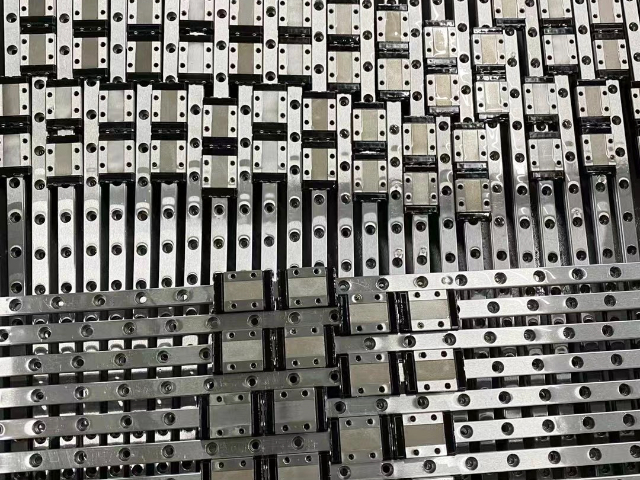

材料選擇:線性導軌通常采用高碳鉻軸承鋼(如 GCr15)或合金鋼(如 42CrMo)作為原材料,這些材料具有**度、高硬度、良好的耐磨性和耐腐蝕性。為保證材料的質量,需嚴格控制其化學成分和金相組織。加工工藝:導軌的加工工藝主要包括鍛造、熱處理、磨削和表面處理等環節。鍛造可改善材料的組織結構,提高其力學性能;熱處理(如淬火、回火)可使導軌獲得合適的硬度和韌性;磨削是保證導軌精度的關鍵工序,通過高精度的磨床對導軌的滾道和基準面進行磨削加工;表面處理(如鍍硬鉻、氮化處理)可提高導軌的耐磨性和抗腐蝕性。裝配工藝:線性導軌的裝配過程對其性能和精度有著重要影響。在裝配過程中,需嚴格控制滾珠或滾柱的數量、分布和預緊力,確保滑塊與導軌之間的配合間隙符合設計要求。同時,采用先進的裝配設備和檢測儀器,對裝配質量進行實時監控和調整。防腐防銹導軌適配潮濕環境,長期使用依舊性能穩定。

為了滿足更高性能需求,新材料在直線導軌領域的應用日益***。例如,陶瓷材料具有硬度高、耐磨性強、化學穩定性好等優點,用陶瓷制作的滾珠或導軌部件,能夠顯著提高直線導軌的使用壽命和精度保持性,尤其適用于高溫、腐蝕性環境下的應用,如特種冶金設備、化工生產線等。此外,碳纖維復合材料憑借其輕質**的特性,用于制造導軌外殼或滑塊結構,在減輕設備整體重量的同時,不降低甚至提升剛性,對航空航天、**機器人等領域具有極大吸引力。導軌的導向性能出眾,確保機械運動軌跡不偏移,提升作業質量。浙江直線導軌導軌報價

導軌的潤滑系統完善,減少磨損,讓機械運動始終保持順滑狀態。安徽微型導軌導軌能耗制動

線性滑軌,也被稱為直線導軌、線軌或線性導軌,在各類機械中扮演著極為重要的角色。其主要功能是支撐和引導運動部件,使其能夠沿著給定方向做往復直線運動。這種運動方式,就好比火車沿著鐵軌行駛,精細且穩定。線性滑軌的工作原理基于滾動摩擦,通過鋼珠在滑塊與導軌之間的無限滾動循環,讓負載平臺實現高精度的線性運動。與傳統的滑動導引相比,它的摩擦系數可降低至原來的五十分之一,這意味著運動更加輕松、順暢,同時也能達到更高的定位精度。形象地說,傳統滑動導引像是在粗糙地面上推動重物,而線性滑軌則如同在冰面上滑行,摩擦力極小。安徽微型導軌導軌能耗制動

- 安徽直線滑軌滑塊導軌歡迎選購 2025-12-13

- 江蘇線性滑軌導軌誠信合作 2025-12-13

- 合肥直線滑軌滑塊導軌能耗制動 2025-12-13

- 溫州微型導軌導軌能耗制動 2025-12-13

- 江蘇模組導軌售后服務 2025-12-13

- 深圳上銀模組導軌共同合作 2025-12-13

- 無錫線性滑軌導軌定制 2025-12-13

- 江蘇智能導軌常用知識 2025-12-13

- 深圳微型導軌互惠互利 2025-12-13

- 上海微型導軌工藝 2025-12-13

- 山東軸流泵聯系方式 2025-12-13

- 水導激光切割方法 2025-12-13

- 武漢304不銹鋼沖壓板水箱 2025-12-13

- 浙江平面拋光機參數 2025-12-13

- 南京油煙純化器廠家 2025-12-13

- 浙江比重式精選機種子機械廠家 2025-12-13

- 山東球面滾子 2025-12-13

- 太倉全自動小型加熱裝置哪里買 2025-12-13

- 江蘇TC-22A二手兄弟機床買賣廠家 2025-12-13

- 泰州閥門支架性價比高 2025-12-13