楊浦區(qū)工程滾珠絲桿貨源充足

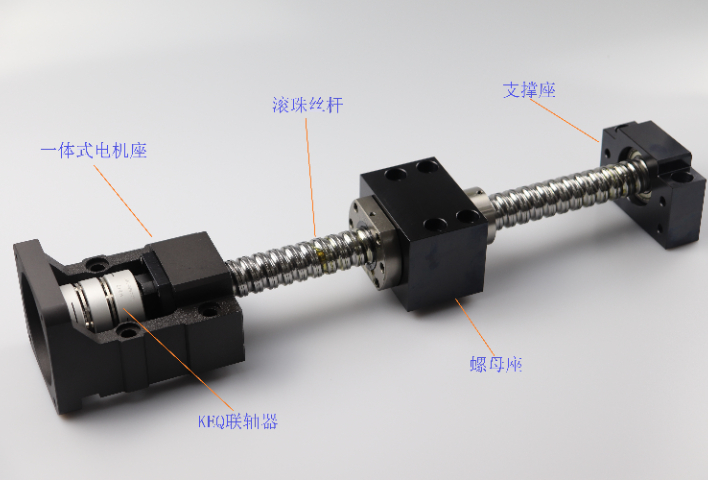

在現(xiàn)代自動化生產(chǎn)線中,當機械臂完成精密抓取、檢測設備實現(xiàn)精細位移、激光加工機進行高速切割時,背后都有一個關(guān)鍵部件在協(xié)同運作 —— 線性模組。作為集成了傳動、導向、驅(qū)動等功能的一體化組件,線性模組將絲桿、線性滑軌、電機等分散部件整合為標準化模塊,如同為設備裝上 “高效傳動中樞”,大幅簡化了設備設計流程,成為智能制造時代提升生產(chǎn)效率與精度的**利器。線性模組的**優(yōu)勢,源于其高度集成的結(jié)構(gòu)設計。一套完整的線性模組通常由傳動系統(tǒng)、導向系統(tǒng)、驅(qū)動系統(tǒng)、支撐結(jié)構(gòu)及輔助部件構(gòu)成:傳動系統(tǒng)多以滾珠絲桿為**(部分同步帶模組采用同步帶傳動),負責將電機的旋轉(zhuǎn)運動轉(zhuǎn)化為直線運動;導向系統(tǒng)則依賴線性滑軌,保證模組運動時的平穩(wěn)性與定位精度;驅(qū)動系統(tǒng)以伺服電機或步進電機為主,為模組提供精細的動力輸出;支撐結(jié)構(gòu)采用鋁合金型材或鋼材,兼具輕量化與高剛性,能穩(wěn)定承載負載;此外,模組還配備限位開關(guān)、防塵罩、拖鏈等輔助部件,分別實現(xiàn)行程保護、防塵防護與線纜收納功能。這種 “即裝即用” 的集成設計,不僅減少了企業(yè)自行組裝部件的時間成本,還能避免因部件匹配不當導致的精度損失,***提升設備整體性能。滾珠絲桿靠滾珠實現(xiàn)滾動摩擦,傳動效率達 90%-98%,用于數(shù)控機床等需高精度傳動的設備。楊浦區(qū)工程滾珠絲桿貨源充足

內(nèi)循環(huán)滾珠絲桿的滾珠在螺母內(nèi)部的循環(huán)通道內(nèi)實現(xiàn)循環(huán)。其循環(huán)通道通常由反向裝置和螺母內(nèi)部的滾道組成,滾珠在封閉的循環(huán)通道內(nèi)運行,與外界環(huán)境隔離。內(nèi)循環(huán)滾珠絲桿的優(yōu)點是結(jié)構(gòu)緊湊,滾珠循環(huán)流暢,運動平穩(wěn),噪聲低,且具有較高的傳動精度和定位精度。由于滾珠在內(nèi)部循環(huán),不易受到外界污染物的干擾,因此在對精度和可靠性要求較高的場合,如數(shù)控機床、加工中心、半導體制造設備等,內(nèi)循環(huán)滾珠絲桿得到了廣泛應用。但內(nèi)循環(huán)滾珠絲桿的制造工藝較為復雜,對反向裝置的設計和制造精度要求較高,成本相對較高。楊浦區(qū)工程滾珠絲桿貨源充足升降平臺用梯形絲桿需驗證自鎖性,確保螺紋升角小于摩擦角,保證使用安全。

回轉(zhuǎn)運動轉(zhuǎn)化為直線運動:當電機等動力源驅(qū)動螺桿旋轉(zhuǎn)時,基于螺母與螺桿之間的螺紋嚙合關(guān)系,螺母會受到一個沿著螺桿軸線方向的分力作用。在這個分力的持續(xù)推動下,螺母便會沿著螺桿的軸線方向平穩(wěn)地做直線運動。在這一過程中,螺桿的旋轉(zhuǎn)角度與螺母的直線位移之間存在著嚴格且精確的數(shù)學關(guān)聯(lián),即螺母的直線位移等于螺桿的螺距乘以螺桿的旋轉(zhuǎn)圈數(shù)。例如,若螺桿的螺距設定為 5mm,當螺桿旋轉(zhuǎn) 10 圈時,通過簡單計算可知,螺母將沿著軸線方向精細移動 5×10 = 50mm 的距離。這種精確無誤的運動轉(zhuǎn)換關(guān)系,使得絲桿在那些對直線定位精度要求極高的設備中得到了***且深入的應用,如數(shù)控加工中心、3D 打印機等先進制造設備,為高精度生產(chǎn)提供了堅實可靠的技術(shù)支撐。直線運動轉(zhuǎn)化為回轉(zhuǎn)運動:在某些特定的應用場景中,也存在將直線運動轉(zhuǎn)化為回轉(zhuǎn)運動的需求。例如,在一些手動調(diào)節(jié)裝置中,操作人員通過手動推動螺母沿著螺桿做直線運動。由于螺母與螺桿之間存在摩擦力,并且受到螺紋的約束作用,螺桿會被迫產(chǎn)生旋轉(zhuǎn)。這種運動轉(zhuǎn)換方式在一些對運動控制精度要求相對不高,但需要手動靈活操作的設備中較為常見,如一些簡單的機械夾具、手動閥門等,為操作人員提供了便捷的操作方式。

螺母與螺桿配合,實現(xiàn)直線運動的輸出。螺母內(nèi)部設計有與滾珠相匹配的滾道,滾道的形狀和精度對滾珠的運動軌跡和受力狀態(tài)有著重要影響。螺母的結(jié)構(gòu)設計需要兼顧剛性和輕量化,以滿足不同應用場景的需求。在一些重載應用中,螺母通常采用較大的尺寸和厚實的結(jié)構(gòu),以提高其承載能力;而在對重量敏感的設備中,如航空航天領(lǐng)域,螺母則會采用輕質(zhì)**度材料,并通過優(yōu)化結(jié)構(gòu)設計來減輕重量。螺母的制造工藝同樣要求嚴格,需要保證滾道的加工精度和表面質(zhì)量,以確保滾珠在滾道內(nèi)能夠順暢、穩(wěn)定地滾動。絲桿速度可用線速度和 DmN 值衡量,滾珠絲桿 DmN 值常達 50000-70000,高速性能優(yōu)。

自動化生產(chǎn)線在自動化生產(chǎn)線中,滾珠絲桿用于物料輸送、定位和分揀系統(tǒng)。汽車制造線上的機器人手臂通過絲桿實現(xiàn)精確運動,完成焊接、噴涂等工藝;物流倉儲系統(tǒng)中的堆垛機利用絲桿實現(xiàn)貨物的快速存取,提高倉儲效率。此外,食品包裝、電子產(chǎn)品組裝等生產(chǎn)線也廣泛應用滾珠絲桿,實現(xiàn)自動化生產(chǎn)。滾珠絲桿的未來發(fā)展趨勢(一)高精度化隨著智能制造的發(fā)展,對滾珠絲桿的精度要求將向納米級邁進。通過優(yōu)化設計、采用新型材料、改進加工工藝和引入誤差補償技術(shù),進一步提升定位精度和重復定位精度,滿足半導體、光學儀器等**制造領(lǐng)域的需求。重型壓力機等重載設備需高承載絲桿,行星滾柱絲桿因性能優(yōu)勢成為理想選擇。奉賢區(qū)線性滑軌滾珠絲桿機械結(jié)構(gòu)

模塊化設計的絲桿便于安裝與更換,為設備的維護保養(yǎng)提供極大便利。楊浦區(qū)工程滾珠絲桿貨源充足

在現(xiàn)代工業(yè)體系中,精密傳動技術(shù)如同機械系統(tǒng)的 “神經(jīng)中樞”,直接決定設備的運行精度與效率。滾珠絲桿作為精密傳動領(lǐng)域的**部件,憑借將回轉(zhuǎn)運動高效轉(zhuǎn)化為直線運動的特性,廣泛應用于機床、電子、醫(yī)療、航空航天等諸多領(lǐng)域。從微米級的芯片制造到數(shù)噸重的工業(yè)設備驅(qū)動,滾珠絲桿以其高精度、高效率、長壽命的優(yōu)勢,成為推動工業(yè)自動化和智能制造發(fā)展的關(guān)鍵力量。滾珠絲桿的發(fā)展可追溯至 19 世紀末的工業(yè)**時期。當時,傳統(tǒng)滑動絲桿作為主要的直線傳動部件,因摩擦阻力大、傳動效率低、磨損嚴重等問題,難以滿足日益增長的工業(yè)生產(chǎn)需求。20 世紀中葉,隨著材料科學與機械制造技術(shù)的進步,滾珠絲桿應運而生。其**突破在于通過在絲桿與螺母間引入滾珠,將滑動摩擦轉(zhuǎn)化為滾動摩擦,使傳動效率從滑動絲桿的 20%-30% 提升至 90% 以上,***降低了能量損耗和部件磨損。1940 年代,美國率先將滾珠絲桿應用于***設備,隨后日本、德國等工業(yè)強國相繼投入研發(fā)。1970 年,日本 THK 公司推出全球***商品化滾珠絲桿,標志著該技術(shù)進入產(chǎn)業(yè)化階段。此后,滾珠絲桿技術(shù)不斷革新,在材料、制造工藝、精度控制等方面取得***進展,逐漸成為現(xiàn)代工業(yè)不可或缺的基礎元件。 楊浦區(qū)工程滾珠絲桿貨源充足

- 廣東梯形絲桿導軌售后服務 2025-12-14

- 杭州新能源導軌 2025-12-14

- 蘇州智能導軌技術(shù)指導 2025-12-14

- 北京直線滑軌滑塊導軌價格 2025-12-14

- 溫州線性滑軌導軌技術(shù)指導 2025-12-14

- 浙江導軌方案設計 2025-12-14

- 合肥梯形絲桿導軌答疑解惑 2025-12-14

- 溫州新能源導軌答疑解惑 2025-12-14

- 江蘇工程導軌定制 2025-12-14

- 溫州直線滑軌滑塊導軌答疑解惑 2025-12-14

- 昆山購買新能源原動設備按需定制 2025-12-14

- 深圳附近哪里有壓紙機供應商 2025-12-14

- 河北機械主軸 2025-12-14

- 直銷噴淋塔銷售電話 2025-12-14

- 破碎機控制柜選型 2025-12-14

- 廣東慢走絲批發(fā) 2025-12-14

- 手動冷庫門建造 2025-12-14

- 河南進口工業(yè)設備維修聯(lián)系方式 2025-12-14

- 麗水電競椅3D創(chuàng)意制作 2025-12-14

- 綜合振動分析儀廠家直銷 2025-12-14