南京智能直線滑軌報價

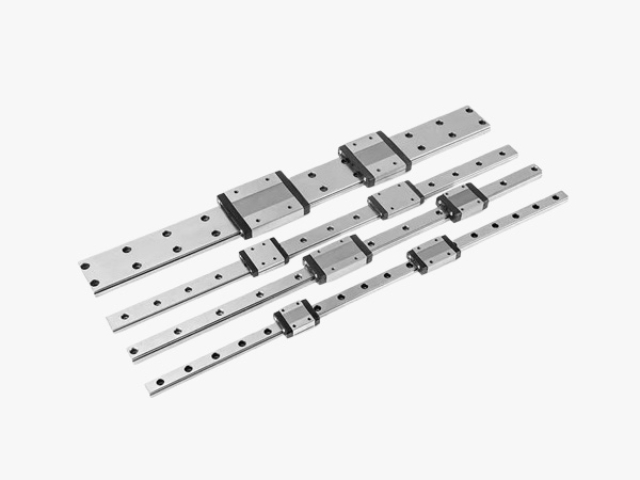

1. 導軌滾道磨削工藝滾道的形狀精度直接影響運動精度,采用數控成形磨床進行磨削,通過金剛石砂輪與在線測量系統配合,使滾道圓弧半徑誤差控制在 0.001mm 以內,表面粗糙度達 Ra0.1μm。THK 的超精密導軌采用 “多段磨削 + 在線補償” 技術,行走平行度可達到 0.002mm/1000mm。2. 滑塊一體化加工工藝**滑塊采用五軸加工中心進行一體化加工,一次裝夾完成滾道、安裝孔與密封槽的加工,保證各部位形位公差≤0.003mm。南京工藝裝備通過自主研發的 “鏡像磨削技術”,使滑塊兩端面平行度誤差小于 0.001mm,提升了裝配精度。3. 滾動體精密研磨工藝滾珠需經過 “冷鐓 - 光球 - 熱處理 - 硬磨 - 精研” 五道工序,精研階段采用鑄鐵研磨盤與研磨劑,使圓度誤差≤0.0005mm,表面粗糙度達 Ra0.01μm;滾柱則采用雙端面研磨與外圓無心磨,保證圓柱度誤差≤0.001mm。4. 裝配與預緊調節工藝裝配采用恒溫潔凈車間(溫度 20±0.5℃,濕度 45%-65%),通過**工具調整滑塊與導軌的配合間隙,實現預緊力的精確控制。預緊等級通常分為 C0(無預緊)、C1、C2、C3 四級,C3 級預緊可使導軌剛性提升 50%,適用于重載精密設備。直線滑軌安裝方式靈活,有上鎖式、下鎖式等,可根據設備結構選擇安裝方案。南京智能直線滑軌報價

線性滑軌的滾動體和滾道通常采用高硬度、高耐磨性的材料制造,如前面提到的 GCr15 軸承鋼。同時,為了進一步提高表面耐磨性,會對材料進行多種表面處理工藝。例如,通過淬火和回火處理,使材料表面形成堅硬的馬氏體組織,提高硬度和耐磨性。此外,還可以采用滲碳、氮化等化學熱處理方法,在材料表面形成一層高硬度的滲碳層或氮化層,顯著提高表面的耐磨性能。在一些特殊應用場合,還會采用鍍鉻、鍍鎳等表面涂層技術,增強表面的抗腐蝕和耐磨能力。崇明區自動化直線滑軌運動小規格直線滑軌適用于輕型設備,大規格則適配重型工業機械。

隨著半導體、液晶面板等精密制造產業的崛起,線性滑軌進入 “微米級精度” 競爭階段。2005 年,中國臺灣上銀科技(HIWIN)推出滾珠絲杠與線性滑軌一體化模組,將重復定位精度控制在 ±3μm 以內。這一時期的技術突破體現在三個方面:預緊技術:通過調整滑塊與導軌的間隙(過盈配合)消除游隙,提升剛性。例如,日本 NSK 的 LS 系列采用 “楔形塊預緊”,剛性較普通結構提升 40%;潤滑革新:從油脂潤滑升級為 “長效潤滑單元”,如 THK 的 K1 潤滑器可實現 1.5 萬小時免維護;仿真優化:利用有限元分析(FEA)優化導軌截面結構,在減重 20% 的同時,抗彎曲強度提升 15%。

滾珠型線性滑軌以滾珠為滾動體,具有鮮明特性。由于滾珠與滾道點接觸,接觸面積微小,造就極低摩擦系數,可實現高速、高精度直線運動。在電子設備制造行業,如手機芯片貼片設備,需極高速度與精度將微小芯片精細貼裝到電路板上,滾珠型線性滑軌能出色滿足需求,確保生產效率與產品質量。其啟動阻力極小,響應速度極快,能迅速、準確執行運動指令,在頻繁啟停的自動化生產線工位切換環節應用***。然而,因點接觸承載面積有限,滾珠型線性滑軌承載能力相對較弱,面對較大負載時,需增加滾珠數量或選用更大規格產品來滿足承載要求。發展歷程從早期雛形到現代精密產品,體現持續的技術迭代升級。

直線導軌的高精度源于其精密的制造工藝和嚴謹的裝配流程。在導軌的加工過程中,采用先進的研磨技術、高精度的數控加工設備,使得導軌的直線度、平面度等幾何公差達到極小值。例如,在一些**數控機床的直線導軌制造中,導軌的直線度誤差可控制在每米不超過 5 微米。而滑塊與導軌之間的精密配合,以及滾動體的均勻分布,進一步保障了運動部件在運行過程中的精確導向,無論是微小的進給運動還是長距離的快速移動,都能維持極高的精度,滿足諸如精密模具加工、光學鏡片研磨等對尺寸精度要求苛刻的應用場景。食品加工領域對衛生要求高,選擇直線滑軌時要選符合衛生標準的無油潤滑類型。上海自動化直線滑軌定制

安裝精度要求適中,通過調整墊片可實現高精度安裝定位。南京智能直線滑軌報價

醫療影像設備如 CT、MRI 等對精度與穩定性要求近乎苛刻,線性滑軌在其中起關鍵支撐作用。在 CT 設備中,線性滑軌支撐并移動 X 射線源與探測器,確保掃描時二者精確相對運動,獲取高質量斷層圖像。線性滑軌高精度與高穩定性保證圖像清晰度與準確性,為醫生準確診斷提供可靠依據。在 MRI 設備中,線性滑軌用于患者檢查床移動,要求運行平穩、無振動,保障患者檢查舒適度與圖像采集準確性,提升醫療影像診斷質量,助力醫療行業精細診斷與***。南京智能直線滑軌報價

- 廣東梯形絲桿導軌售后服務 2025-12-14

- 杭州新能源導軌 2025-12-14

- 蘇州智能導軌技術指導 2025-12-14

- 江蘇工程導軌定制 2025-12-14

- 溫州直線滑軌滑塊導軌答疑解惑 2025-12-14

- 上海智能導軌誠信合作 2025-12-14

- 寧波線性滑軌導軌工藝 2025-12-13

- 廣東梯形絲桿導軌方案設計 2025-12-13

- 安徽直線滑軌滑塊導軌歡迎選購 2025-12-13

- 江蘇線性滑軌導軌誠信合作 2025-12-13

- 四川電動升降平臺 2025-12-14

- 重慶直銷法蘭直銷價格 2025-12-14

- 巢湖大型信息系統集成服務 2025-12-14

- 四川手動試壓泵現貨供應 2025-12-14

- 南通鏈條輸送機找哪家 2025-12-14

- 寧夏錐形砂磨機 2025-12-14

- 火管余熱鍋爐直銷 2025-12-14

- 杭州國產轉矩流變儀推薦廠家 2025-12-14

- 上海食品恒溫恒濕實驗室工程 2025-12-14

- 北海江晟電機廠家直銷 2025-12-14