-

廣州化工四向車車

廣州化工四向車車立庫四向車的低溫適配能力通過 “耐低溫元器件 + 防護(hù)設(shè)計(jì)” 實(shí)現(xiàn),主要部件均采用低溫型號 —— 伺服電機(jī)采用耐低溫繞組(工作溫度 - 40℃至 80℃),減速器填充低溫潤滑脂(適用溫度 - 30℃至 120℃),電池采用低溫鋰電池(放電溫度 - 25℃至 60℃),確保設(shè)備在 - 25℃至 5℃的冷鏈環(huán)境中穩(wěn)定運(yùn)行。在冷鏈立庫場景中,該設(shè)備可直接進(jìn)入冷凍區(qū)(-18℃至 - 25℃)與冷藏區(qū)(0℃至 5℃)作業(yè),無需人工干預(yù)。某食品企業(yè)的冷鏈立庫存儲冷凍食品(如速凍水餃、肉類),傳統(tǒng)設(shè)備在冷凍區(qū)運(yùn)行 1 小時后,電池電量會下降 30%,且電機(jī)啟動困難;引入該設(shè)備后,在 - 20℃環(huán)境下連續(xù)作業(yè)...

2025-12-04 -

深圳貨運(yùn)四向車廠家

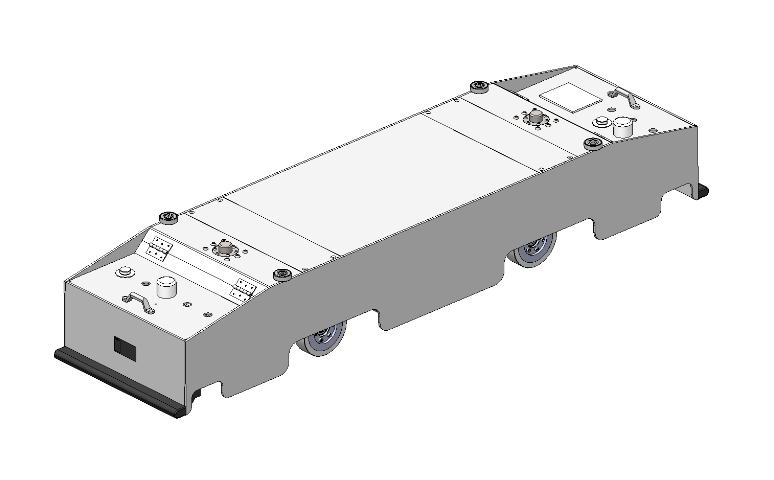

深圳貨運(yùn)四向車廠家四向車的技術(shù)雛形源于 20 世紀(jì)末的歐洲,當(dāng)時歐洲倉儲行業(yè)面臨土地資源緊張、人工成本攀升的雙重壓力,傳統(tǒng)堆垛機(jī) “一巷道一機(jī)” 的模式難以滿足密集存儲需求,四向車憑借 “多巷道穿梭” 特性應(yīng)運(yùn)而生。早期機(jī)型以輕載(500kg 以下)為主,只有適配常溫環(huán)境下的箱式貨物存儲,主要應(yīng)用于食品、日化等快消行業(yè)。隨著全球物流智能化升級,四向車經(jīng)歷了三次關(guān)鍵技術(shù)迭代:2010 年后突破重載技術(shù),通過強(qiáng)化車體結(jié)構(gòu)、升級驅(qū)動系統(tǒng),實(shí)現(xiàn) 1.5-2 噸載重,適配汽車零部件、家電等重型物料;2015 年左右引入環(huán)境適配設(shè)計(jì),通過選用耐低溫元器件、加裝防護(hù)涂層,推出可在 - 25℃~40℃區(qū)間運(yùn)行的機(jī)型,覆蓋冷鏈、...

2025-12-03 -

江蘇四向車四向車

江蘇四向車四向車WMS 四向車向 WMS 反饋的設(shè)備運(yùn)行數(shù)據(jù)涵蓋 “狀態(tài)數(shù)據(jù)” 與 “故障數(shù)據(jù)” 兩大類,狀態(tài)數(shù)據(jù)包括實(shí)時電量(剩余電量百分比)、運(yùn)行時長、作業(yè)次數(shù)、行駛里程等;故障數(shù)據(jù)包括故障代碼(如電機(jī)故障代碼 E01、電池故障代碼 E02)、故障發(fā)生時間、故障位置等。WMS 系統(tǒng)通過分析這些數(shù)據(jù),實(shí)現(xiàn)設(shè)備健康管理與預(yù)警 —— 在健康管理方面,系統(tǒng)根據(jù)運(yùn)行時長與行駛里程,自動生成維護(hù)計(jì)劃(如每運(yùn)行 1000 小時更換潤滑油、每行駛 5000km 更換輪組);在預(yù)警方面,系統(tǒng)設(shè)定閾值(如電量低于 20%、電機(jī)溫度超過 60℃),當(dāng)數(shù)據(jù)超出閾值時,立即發(fā)出預(yù)警信號,提醒維護(hù)人員處理。某倉儲企業(yè)的 20 臺 W...

2025-12-03 -

蘇州汽車四向車公司

蘇州汽車四向車公司定制化四向車對特殊地面環(huán)境的適配能力體現(xiàn)在輪組的定制化設(shè)計(jì)上,針對不同地面類型優(yōu)化輪組材質(zhì)與結(jié)構(gòu)。對于防靜電地面(如電子工廠的 PVC 防靜電地面),設(shè)備采用導(dǎo)電橡膠輪(表面電阻 10^6-10^8Ω),可將設(shè)備運(yùn)行產(chǎn)生的靜電通過輪組導(dǎo)入地面,避免靜電損壞電子元件;對于凹凸地面(如物流倉庫的水泥破損地面,凹凸差≤10mm),設(shè)備采用彈性輪組(輪芯為鋼質(zhì),外層為聚氨酯彈性體,硬度 55 Shore A),彈性材質(zhì)可吸收地面凹凸產(chǎn)生的振動,確保設(shè)備平穩(wěn)運(yùn)行。某電子工廠的防靜電倉庫中,傳統(tǒng)四向車采用普通橡膠輪,運(yùn)行時靜電電壓達(dá) 1000V,需額外鋪設(shè)防靜電地板革(成本 50 元 /㎡);引入該定制化...

2025-12-02 -

四向車系統(tǒng)

四向車系統(tǒng)四向車的場景適配性源于其靈活的運(yùn)動特性與模塊化設(shè)計(jì),能應(yīng)對不同類型倉儲的結(jié)構(gòu)限制。對于平庫(單層倉庫),四向車可通過密集貨架設(shè)計(jì),將傳統(tǒng)平庫的空間利用率從 30% 提升至 60% 以上,無需新建立體倉庫即可增加存儲容量;對于樓庫(多層倉庫),四向車與提升機(jī)配合,可實(shí)現(xiàn)跨樓層作業(yè),每層樓無需單獨(dú)配置搬運(yùn)設(shè)備,降低設(shè)備投入成本;對于高庫(高度≥10m 的立體倉庫),四向車的毫米級定位精度與高速行駛能力,能適配高庫的垂直空間利用需求,配合高層貨架實(shí)現(xiàn) “向空中要空間”;對于異形庫(如因建筑結(jié)構(gòu)導(dǎo)致倉庫形狀不規(guī)則、梁柱密集的倉庫),四向車的路徑自學(xué)習(xí)算法可自動規(guī)避梁柱障礙,規(guī)劃比較好行駛路徑,避免空間...

2025-12-02 -

智能四向車貨架

智能四向車貨架四向車提升機(jī)的雙立柱導(dǎo)向結(jié)構(gòu)是保障運(yùn)行平穩(wěn)性的主要,兩根立柱平行安裝,間距誤差≤1mm,立柱表面采用精密磨削處理,粗糙度達(dá) Ra0.8μm,配合貨臺兩側(cè)的導(dǎo)向輪(材質(zhì)為聚氨酯,硬度 70 Shore A),形成 “雙軌導(dǎo)向” 機(jī)制。在提升過程中,導(dǎo)向輪與立柱導(dǎo)軌緊密貼合,可抵消貨物偏心負(fù)載產(chǎn)生的晃動,使運(yùn)行平穩(wěn)性誤差控制在≤2mm。這一特性對四向車對接貨位至關(guān)重要 —— 當(dāng)提升機(jī)到達(dá)目標(biāo)樓層時,需與樓層貨架的軌道精細(xì)對接,若平穩(wěn)性誤差過大,可能導(dǎo)致四向車無法順利駛?cè)胴浖苘壍馈T谀称嚵悴考}庫的測試中,該提升機(jī)在滿載 500kg 貨物的情況下,連續(xù) 1000 次提升對接,對接成功率達(dá) 100%...

2025-12-02 -

蘇州wms四向車行業(yè)

蘇州wms四向車行業(yè)WMS 四向車通過 WMS 與 ERP 系統(tǒng)的對接,構(gòu)建 “ERP 訂單 - WMS 任務(wù) - 四向車作業(yè)” 的全流程數(shù)據(jù)貫通體系,實(shí)現(xiàn)供應(yīng)鏈各環(huán)節(jié)的可視化管理。具體流程為:ERP 系統(tǒng)接收客戶訂單后,將訂單數(shù)據(jù)(如貨物名稱、數(shù)量、交貨時間)同步至 WMS;WMS 將訂單拆解為倉儲作業(yè)任務(wù)(入庫 / 出庫 / 盤點(diǎn)),下發(fā)至四向車;四向車執(zhí)行作業(yè)后,將作業(yè)狀態(tài)(如已出庫、已入庫)上傳至 WMS;WMS 再將作業(yè)數(shù)據(jù)同步回 ERP,更新訂單狀態(tài)(如 “已發(fā)貨”“已入庫”)。某制造企業(yè)通過該對接體系,實(shí)現(xiàn)了原材料入庫到成品出庫的全流程可視化 ——ERP 系統(tǒng)可實(shí)時顯示原材料的入庫進(jìn)度(四向車已完成...

2025-12-02 -

蘇州四向車公司

蘇州四向車公司制造業(yè)的生產(chǎn)物流涵蓋 “原材料入庫 - 線邊補(bǔ)貨 - 成品出庫” 三大環(huán)節(jié),各環(huán)節(jié)需求差異大,傳統(tǒng)設(shè)備需分環(huán)節(jié)配置(如原材料庫用堆垛機(jī)、線邊庫用 AGV),導(dǎo)致系統(tǒng)割裂、數(shù)據(jù)不通,而四向車通過多機(jī)型、多系統(tǒng)協(xié)同,實(shí)現(xiàn)全流程無縫適配。在原材料庫,托盤式四向車可承載重型原材料,配合密集貨架提升存儲密度,同時與供應(yīng)商送貨車輛的輸送線對接,實(shí)現(xiàn)原材料自動入庫;在線邊庫,料箱式四向車可根據(jù) MES 系統(tǒng)的生產(chǎn)進(jìn)度,實(shí)時向生產(chǎn)線輸送零部件(如汽車生產(chǎn)線的螺絲、電子廠的芯片),實(shí)現(xiàn) “按需補(bǔ)貨”,避免生產(chǎn)線缺料停工;在成品庫,箱式或托盤式四向車可根據(jù) ERP 系統(tǒng)的訂單需求,自動完成成品出庫,配合物流車輛實(shí)...

2025-12-02 -

國產(chǎn)四向車項(xiàng)目

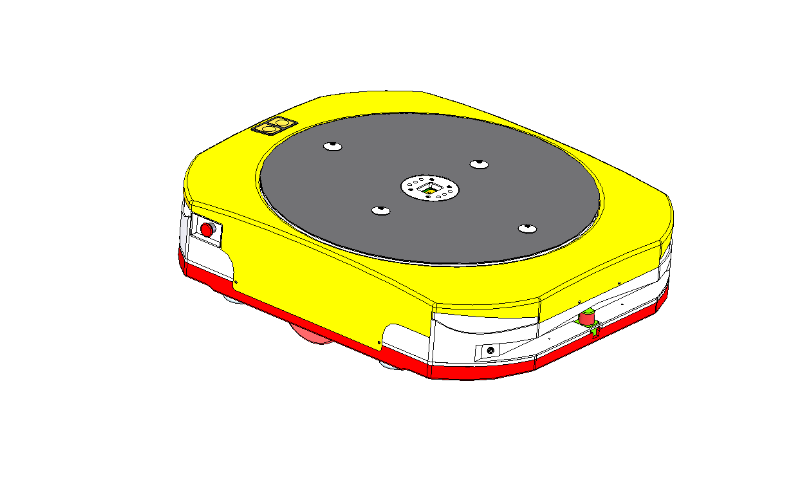

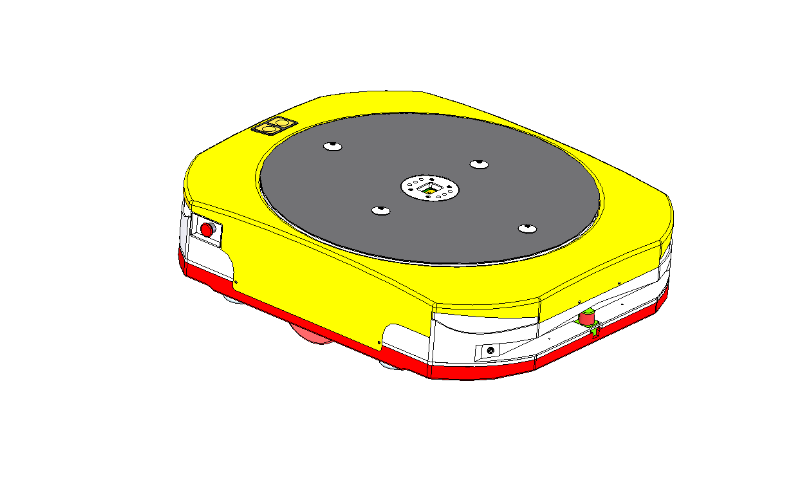

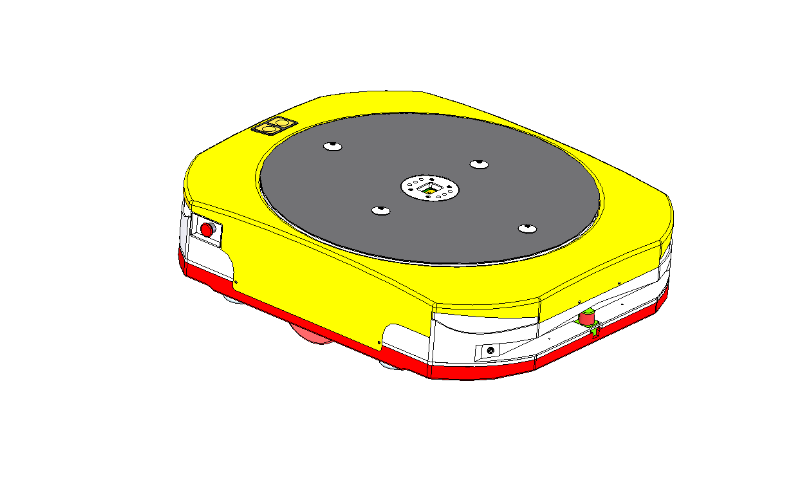

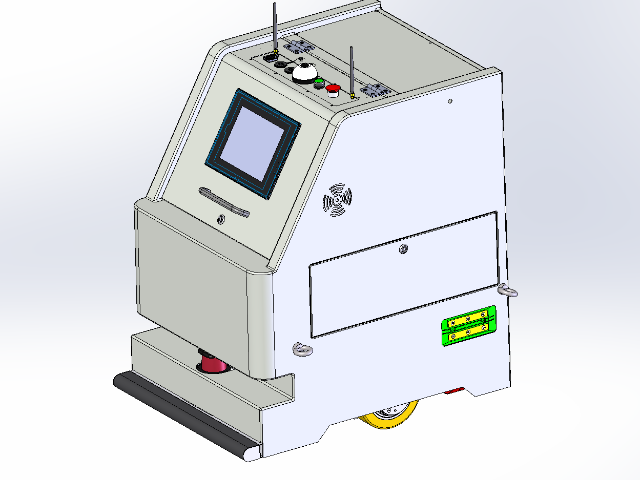

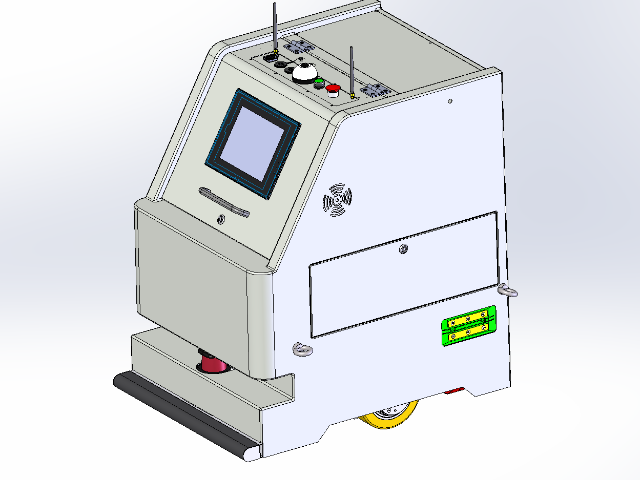

國產(chǎn)四向車項(xiàng)目四向車穿梭車的主要優(yōu)勢在于突破傳統(tǒng)穿梭車 “單向運(yùn)行 + 掉頭轉(zhuǎn)向” 的局限,通過雙向驅(qū)動輪組與 90° 轉(zhuǎn)向機(jī)構(gòu)設(shè)計(jì),實(shí)現(xiàn)縱橫向直接切換。其運(yùn)行邏輯基于貨架預(yù)設(shè)的軌道導(dǎo)向,配合激光定位傳感器(定位精度 ±5mm),能在密集貨位間快速移動。在電商倉儲場景中,某頭部企業(yè)引入該設(shè)備后,面對日均 2 萬 + SKU 的存取需求,貨位切換時間從傳統(tǒng)穿梭車的 120 秒 / 次縮短至 80 秒 / 次,單日貨物周轉(zhuǎn)量提升 32%。同時,該設(shè)備適配 1.2-2.5m 深的標(biāo)準(zhǔn)貨位,可兼容托盤與料箱兩種存儲單元,無需更換設(shè)備即可滿足多品類貨物存儲,大幅降低倉儲設(shè)備投入成本。按用途分為托盤式、料箱式、定制化三...

2025-12-02 -

河北四向車軟件

河北四向車軟件四向車的技術(shù)先進(jìn)性集中體現(xiàn)在三大主要特征的協(xié)同運(yùn)作,構(gòu)建了無人化搬運(yùn)的基礎(chǔ)。雙輪系驅(qū)動是其實(shí)現(xiàn)多向運(yùn)動的機(jī)械基礎(chǔ),兩套單獨(dú)輪系分別對應(yīng) X、Y 方向,通過 PLC 控制輪系切換,使設(shè)備可在任意節(jié)點(diǎn)實(shí)現(xiàn) 90° 換向,無需掉頭空間,這一設(shè)計(jì)打破了傳統(tǒng)搬運(yùn)設(shè)備的行駛方向限制,尤其適配狹窄巷道的密集存儲布局。自動換向技術(shù)則依賴于反射光電與校正片的精細(xì)配合,當(dāng)設(shè)備行駛至換向點(diǎn)時,兩個間距 10cm 的光電傳感器會掃描 10.3cm 長的校正片,通過檢測信號同步性調(diào)整車身位置,確保換向時輪系與軌道精細(xì)對接,避免偏移。換層作業(yè)作為三維倉儲的關(guān)鍵環(huán)節(jié),通過與提升機(jī)的聯(lián)動實(shí)現(xiàn),帶車模式下四向車自動駛?cè)胩嵘龣C(jī)貨...

2025-12-02 -

深圳工廠四向車公司

深圳工廠四向車公司四向車主要硬件的選型,直接決定設(shè)備的穩(wěn)定性與使用壽命,西門子 PLC、施耐德電氣元件、RFID 傳感器的組合,構(gòu)建了高可靠性的硬件基礎(chǔ)。西門子 PLC(可編程邏輯控制器)作為設(shè)備 “大腦”,具有抗干擾能力強(qiáng)(可承受電壓波動 ±15%、溫度 - 20℃~60℃)、運(yùn)算速度快(指令執(zhí)行時間≤0.1μs)的優(yōu)勢,能實(shí)時處理驅(qū)動、頂升、換向等多模塊的協(xié)同指令,避免因控制延遲導(dǎo)致動作偏差;施耐德電氣元件(如斷路器、接觸器)則以高耐久性著稱,其觸點(diǎn)壽命可達(dá) 100 萬次以上,較普通電氣元件長 3 倍,能減少因電氣故障導(dǎo)致的停機(jī) —— 例如接觸器觸點(diǎn)磨損是傳統(tǒng)設(shè)備常見故障,施耐德元件可將該故障間隔延長至 5...

2025-12-01 -

新能源四向車解決方案

新能源四向車解決方案立庫四向車與貨架檢測傳感器的聯(lián)動基于 “信號交互 + 狀態(tài)同步” 機(jī)制,立庫貨架的每個貨位均安裝紅外傳感器(檢測距離 500mm,響應(yīng)時間≤10ms),傳感器通過工業(yè)總線與立庫四向車的控制系統(tǒng)連接,實(shí)時反饋貨位 “占用 / 空閑” 狀態(tài)。當(dāng)四向車行駛至目標(biāo)貨位時,會先接收傳感器的狀態(tài)信號 —— 若貨位空閑,設(shè)備正常執(zhí)行存取作業(yè);若貨位已占用,設(shè)備立即停止作業(yè),同時向管理系統(tǒng)發(fā)送 “貨位重疊” 警報,避免貨物碰撞。某電子元件倉庫的立庫共 1.5 萬個貨位,傳統(tǒng)作業(yè)模式下,因貨位狀態(tài)更新延遲,日均發(fā)生 2-3 次貨位重疊,導(dǎo)致貨物損壞與作業(yè)中斷;啟動系統(tǒng)后,貨位狀態(tài)更新延遲從 5 秒縮短至 0.5...

2025-12-01 -

電子四向車CTU

電子四向車CTU電商與快消行業(yè)的倉儲需求具有 “多 SKU、小批量、高頻次” 的特點(diǎn),傳統(tǒng) “人到貨” 揀選模式(人員在倉庫內(nèi)尋找貨位)效率低,難以應(yīng)對大促期間的訂單高峰,而四向車箱式多穿系統(tǒng)通過 “貨到人” 模式,成為該場景的比較好解決方案。箱式多穿系統(tǒng)由四向車、密集料箱貨架、揀選臺組成,四向車負(fù)責(zé)將存儲在密集貨架中的藥品、日用品、食品等箱式貨物,精細(xì)運(yùn)送至揀選臺;揀選臺配備電子標(biāo)簽,顯示每單所需揀選的貨物數(shù)量,揀選人員只需完成 “取貨 - 掃碼 - 放置” 的簡單動作,無需移動。這種模式的優(yōu)勢在于:一是效率高,單揀選臺日均處理訂單可達(dá) 2000 單以上,較人工揀選提升 4 倍;二是空間利用率高,密集料箱貨...

2025-12-01 -

福建四向車設(shè)備

福建四向車設(shè)備WMS 四向車與倉儲管理系統(tǒng)(WMS)的數(shù)據(jù)交互基于 “工業(yè)以太網(wǎng) + 標(biāo)準(zhǔn)化協(xié)議” 實(shí)現(xiàn),設(shè)備通過 Profinet 或 Modbus 協(xié)議接入 WMS 系統(tǒng),建立雙向數(shù)據(jù)通道,實(shí)現(xiàn)貨位信息、訂單需求、作業(yè)狀態(tài)的實(shí)時同步。在貨位信息同步方面,WMS 將貨位的 “占用 / 空閑” 狀態(tài)、貨物存儲信息(如 SKU、數(shù)量、有效期)實(shí)時下發(fā)至四向車,設(shè)備可快速定位目標(biāo)貨位;在訂單需求同步方面,WMS 將出庫訂單、入庫訂單的任務(wù)信息(如貨物名稱、數(shù)量、目標(biāo)貨位)下發(fā)至四向車,設(shè)備按訂單優(yōu)先級執(zhí)行作業(yè);在作業(yè)狀態(tài)同步方面,四向車將實(shí)時運(yùn)行狀態(tài)(如位置、電量、作業(yè)進(jìn)度)上傳至 WMS,系統(tǒng)可實(shí)時監(jiān)控設(shè)...

2025-12-01 -

湖北四向車四向車

湖北四向車四向車四向車的頂升機(jī)構(gòu)承擔(dān)貨物升降與換層銜接的關(guān)鍵任務(wù),油壓驅(qū)動的選擇源于其推力大、動作平穩(wěn)的特性。油壓驅(qū)動通過液壓泵將液壓油加壓,推動頂升油缸上升,能在小體積結(jié)構(gòu)內(nèi)輸出大推力(單缸推力可達(dá) 5 噸),輕松頂起 2 噸貨物,且頂升過程中速度均勻,避免貨物因升降顛簸發(fā)生位移。40mm 的頂升行程設(shè)計(jì),是基于貨架與軌道的配合需求:當(dāng)四向車行駛至貨架貨位下方時,頂升機(jī)構(gòu)上升 40mm 即可將貨物從貨架托板上托起,既滿足貨物脫離貨架的基本需求,又避免行程過大導(dǎo)致的時間浪費(fèi)與能耗增加。3-5s 的頂升耗時,是平衡效率與穩(wěn)定性的結(jié)果 —— 若耗時過短(如<3s),則油壓驅(qū)動速度過快,可能導(dǎo)致貨物重心偏移;若耗時...

2025-12-01 -

深圳自動化四向車智能叉車

深圳自動化四向車智能叉車制造業(yè)的生產(chǎn)物流涵蓋 “原材料入庫 - 線邊補(bǔ)貨 - 成品出庫” 三大環(huán)節(jié),各環(huán)節(jié)需求差異大,傳統(tǒng)設(shè)備需分環(huán)節(jié)配置(如原材料庫用堆垛機(jī)、線邊庫用 AGV),導(dǎo)致系統(tǒng)割裂、數(shù)據(jù)不通,而四向車通過多機(jī)型、多系統(tǒng)協(xié)同,實(shí)現(xiàn)全流程無縫適配。在原材料庫,托盤式四向車可承載重型原材料,配合密集貨架提升存儲密度,同時與供應(yīng)商送貨車輛的輸送線對接,實(shí)現(xiàn)原材料自動入庫;在線邊庫,料箱式四向車可根據(jù) MES 系統(tǒng)的生產(chǎn)進(jìn)度,實(shí)時向生產(chǎn)線輸送零部件(如汽車生產(chǎn)線的螺絲、電子廠的芯片),實(shí)現(xiàn) “按需補(bǔ)貨”,避免生產(chǎn)線缺料停工;在成品庫,箱式或托盤式四向車可根據(jù) ERP 系統(tǒng)的訂單需求,自動完成成品出庫,配合物流車輛實(shí)...

2025-12-01 -

新能源四向車行業(yè)

新能源四向車行業(yè)立庫四向車的鋰電池供電系統(tǒng)采用 “高能量密度 + 智能管理” 方案,電池選用磷酸鐵鋰材質(zhì),能量密度達(dá) 150Wh/kg,容量為 180Ah,單次充電可存儲 27kWh 電能,滿足設(shè)備長時間作業(yè)需求。根據(jù)實(shí)際作業(yè)數(shù)據(jù),該設(shè)備完成一個貨位的存取作業(yè)(包含行駛、轉(zhuǎn)向、存取動作)平均耗電 0.05kWh,因此單次充電可覆蓋 500 個貨位的存取作業(yè),完全滿足單日 8 小時作業(yè)(日均 400-450 個貨位作業(yè))的需求。在某物流立庫中,設(shè)備每天早上 8 點(diǎn)充電 1 小時(充電至 80%,存儲 21.6kWh 電能),即可支撐至下午 6 點(diǎn)下班,無需中途補(bǔ)電;若作業(yè)量較大,中午可通過自動充電基站補(bǔ)電 30...

2025-12-01 -

深圳鋰電四向車軟件

深圳鋰電四向車軟件四向車主要硬件的選型,直接決定設(shè)備的穩(wěn)定性與使用壽命,西門子 PLC、施耐德電氣元件、RFID 傳感器的組合,構(gòu)建了高可靠性的硬件基礎(chǔ)。西門子 PLC(可編程邏輯控制器)作為設(shè)備 “大腦”,具有抗干擾能力強(qiáng)(可承受電壓波動 ±15%、溫度 - 20℃~60℃)、運(yùn)算速度快(指令執(zhí)行時間≤0.1μs)的優(yōu)勢,能實(shí)時處理驅(qū)動、頂升、換向等多模塊的協(xié)同指令,避免因控制延遲導(dǎo)致動作偏差;施耐德電氣元件(如斷路器、接觸器)則以高耐久性著稱,其觸點(diǎn)壽命可達(dá) 100 萬次以上,較普通電氣元件長 3 倍,能減少因電氣故障導(dǎo)致的停機(jī) —— 例如接觸器觸點(diǎn)磨損是傳統(tǒng)設(shè)備常見故障,施耐德元件可將該故障間隔延長至 5...

2025-12-01 -

廣州定制化四向車車

廣州定制化四向車車四向車軟件的 API 接口設(shè)計(jì),是打破倉儲與生產(chǎn)環(huán)節(jié)數(shù)據(jù)壁壘的關(guān)鍵。API 接口采用標(biāo)準(zhǔn)化協(xié)議(如 RESTful),可與 MES(制造執(zhí)行系統(tǒng))、ERP(企業(yè)資源計(jì)劃系統(tǒng))實(shí)現(xiàn)數(shù)據(jù)互通,無需開發(fā)定制化接口,降低系統(tǒng)集成成本。在生產(chǎn)物流場景中,這種對接的價值尤為明顯:例如汽車工廠的 ERP 系統(tǒng)下達(dá)生產(chǎn)計(jì)劃后,會將所需零部件清單(如 “車門 100 個,貨位 A-01”)同步至 MES;MES 根據(jù)生產(chǎn)進(jìn)度,向四向車系統(tǒng)下發(fā)零部件出庫指令;四向車完成出庫后,將 “零部件已送達(dá)生產(chǎn)線” 的信息反饋至 MES,MES 再更新生產(chǎn)進(jìn)度并同步至 ERP,實(shí)現(xiàn) “計(jì)劃 - 出庫 - 生產(chǎn) - 進(jìn)度反饋”...

2025-12-01 -

廣州室外四向車服務(wù)

廣州室外四向車服務(wù)冷鏈物流對設(shè)備的低溫適應(yīng)性要求極高,普通倉儲設(shè)備在 - 10℃以下環(huán)境中,易出現(xiàn)電機(jī)結(jié)冰、傳感器失靈、液壓油凝固等問題,而四向車低溫機(jī)型通過針對性設(shè)計(jì),可在 - 25℃環(huán)境中穩(wěn)定運(yùn)行。其低溫適配技術(shù)主要體現(xiàn)在三方面:一是元器件選型,選用耐低溫伺服電機(jī)、低溫液壓油(凝固點(diǎn) - 35℃),避免低溫導(dǎo)致的設(shè)備部件失效;二是防護(hù)設(shè)計(jì),設(shè)備外殼采用雙層保溫結(jié)構(gòu),內(nèi)部加裝加熱片(溫度低于 - 20℃時自動啟動),防止控制模塊因低溫死機(jī);三是密封處理,驅(qū)動模塊、頂升模塊的接口處采用耐低溫密封膠,避免冷凝水進(jìn)入設(shè)備內(nèi)部導(dǎo)致短路。這種設(shè)計(jì)使低溫機(jī)型能適配生鮮、醫(yī)藥原材料的冷鏈倉儲需求:在生鮮倉儲中,可用于冷凍肉...

2025-12-01 -

深圳室外四向車全稱

深圳室外四向車全稱冷鏈物流對設(shè)備的低溫適應(yīng)性要求極高,普通倉儲設(shè)備在 - 10℃以下環(huán)境中,易出現(xiàn)電機(jī)結(jié)冰、傳感器失靈、液壓油凝固等問題,而四向車低溫機(jī)型通過針對性設(shè)計(jì),可在 - 25℃環(huán)境中穩(wěn)定運(yùn)行。其低溫適配技術(shù)主要體現(xiàn)在三方面:一是元器件選型,選用耐低溫伺服電機(jī)、低溫液壓油(凝固點(diǎn) - 35℃),避免低溫導(dǎo)致的設(shè)備部件失效;二是防護(hù)設(shè)計(jì),設(shè)備外殼采用雙層保溫結(jié)構(gòu),內(nèi)部加裝加熱片(溫度低于 - 20℃時自動啟動),防止控制模塊因低溫死機(jī);三是密封處理,驅(qū)動模塊、頂升模塊的接口處采用耐低溫密封膠,避免冷凝水進(jìn)入設(shè)備內(nèi)部導(dǎo)致短路。這種設(shè)計(jì)使低溫機(jī)型能適配生鮮、醫(yī)藥原材料的冷鏈倉儲需求:在生鮮倉儲中,可用于冷凍肉...

2025-12-01 -

wms四向車公司

wms四向車公司四向車調(diào)度系統(tǒng)的主要價值,在于通過智能算法提升多設(shè)備協(xié)同效率,避免資源浪費(fèi)。多車協(xié)同功能基于 “任務(wù)池 + 分配算法” 實(shí)現(xiàn):WCS 系統(tǒng)將所有作業(yè)任務(wù)(入庫、出庫、盤點(diǎn))匯總至任務(wù)池,調(diào)度系統(tǒng)根據(jù)各四向車的實(shí)時位置(如距離貨位較近的車優(yōu)先分配任務(wù))、負(fù)載狀態(tài)(空載車優(yōu)先分配入庫任務(wù))、故障情況(正常運(yùn)行的車優(yōu)先分配緊急任務(wù)),自動分配任務(wù),避免部分設(shè)備閑置、部分設(shè)備過載的情況 —— 例如電商大促期間,10 臺四向車可通過協(xié)同作業(yè),將出庫效率提升至單臺作業(yè)的 8-9 倍(考慮避障與路徑重疊時間)。動態(tài)避障功能則通過 “實(shí)時位置共享 + 路徑預(yù)判” 實(shí)現(xiàn):每臺四向車每秒向調(diào)度系統(tǒng)上傳 3 次位置...

2025-12-01 -

山東四向車CTU

山東四向車CTU四向車穿梭車的續(xù)航能力基于 “鋰電池 + 自動充電” 技術(shù)體系,采用容量為 200Ah 的磷酸鐵鋰電池,能量密度達(dá) 150Wh/kg,單次充電可支持設(shè)備在滿載狀態(tài)下運(yùn)行 8 小時,覆蓋日均 1200 次的存取作業(yè)。設(shè)備的自動充電功能通過 “充電基站 + 位置感應(yīng)” 實(shí)現(xiàn),當(dāng)系統(tǒng)檢測到設(shè)備電量低于 20% 時,會自動下發(fā)充電指令,設(shè)備通過激光定位精細(xì)對接充電基站,充電效率達(dá) 1C(即 1 小時可充至 80% 電量)。在某冷鏈倉儲中心,該設(shè)備需在 - 18℃的冷凍環(huán)境下連續(xù)作業(yè) 10 小時,通過在貨架間隙設(shè)置 3 個自動充電基站,設(shè)備可在作業(yè)間隙自動完成補(bǔ)電,無需人工干預(yù);實(shí)際運(yùn)行中,設(shè)備日均作業(yè)...

2025-11-30 -

廣州電子四向車公司

廣州電子四向車公司定制化四向車的掃碼識別模塊通過 “高清攝像頭 + 圖像識別算法” 實(shí)現(xiàn),模塊安裝在貨叉?zhèn)让婊蜍嚿砬岸耍瑪z像頭分辨率達(dá) 200 萬像素,識別距離 50-300mm,支持二維碼(QR 碼、Data Matrix 碼)與條形碼(Code 128、EAN-13 碼)的自動讀取,識別成功率達(dá) 99.9%。在貨物追溯場景中,該模塊可實(shí)時讀取貨物包裝上的標(biāo)識信息,并將數(shù)據(jù)上傳至倉儲管理系統(tǒng)(WMS),建立 “設(shè)備 - 貨物 - 貨位” 的關(guān)聯(lián)記錄,實(shí)現(xiàn)貨物全流程追溯。某醫(yī)藥企業(yè)的藥品倉儲中,每箱藥品均貼有二維碼(包含藥品名稱、批號、有效期等信息),傳統(tǒng)作業(yè)需人工掃碼記錄,耗時且易出錯(錯誤率 1%);引入該...

2025-11-30 -

wms四向車廠家

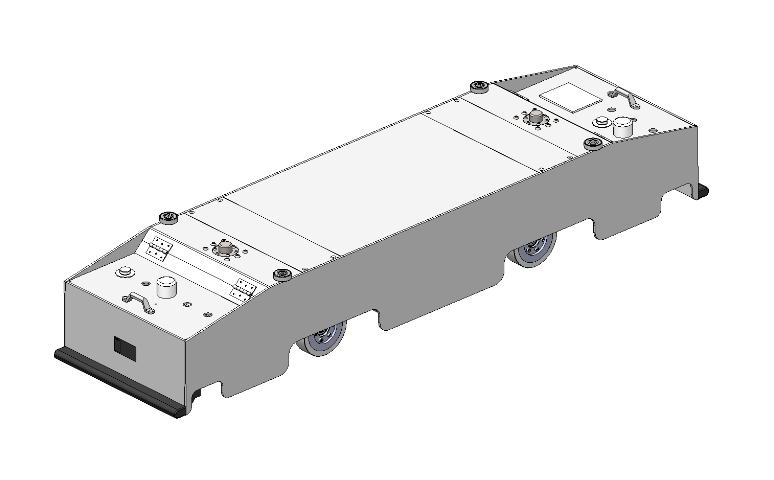

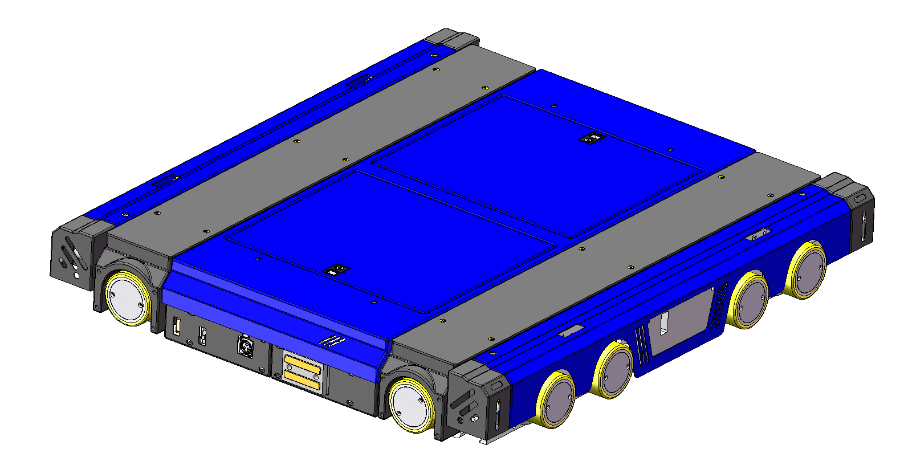

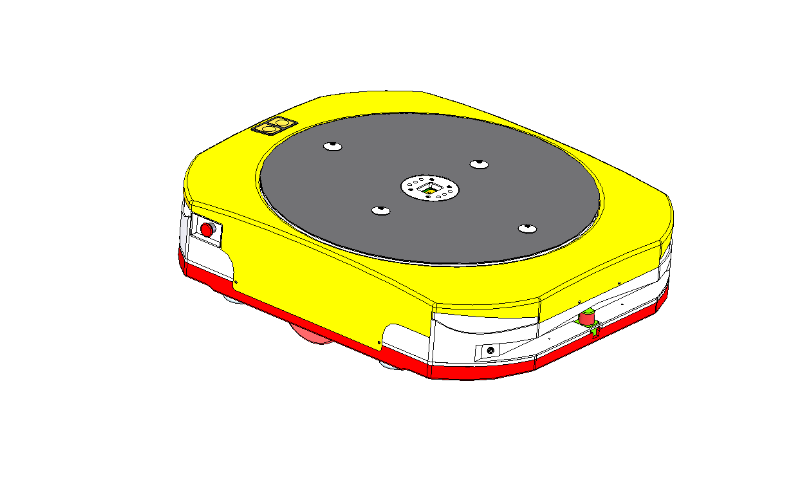

wms四向車廠家立庫四向車的主要設(shè)計(jì)目標(biāo)是適配立體倉庫的 “高空間、高密度” 存儲需求,其結(jié)構(gòu)與性能均針對立庫環(huán)境優(yōu)化 —— 車身高度控制在 1.2-1.5m,可靈活穿梭于層高 2.5-3m 的貨架層間;同時,設(shè)備采用鋁合金材質(zhì),重量較傳統(tǒng)鋼制穿梭車減輕 30%,可降低貨架承重壓力,支持貨架層高提升至 8-40m。在高貨架立庫場景中,該設(shè)備能充分利用垂直空間,使倉儲容積率提升 2-3 倍。某機(jī)械制造企業(yè)的立庫原層高 10m,采用傳統(tǒng)叉車作業(yè),只有能設(shè)置 3 層貨架,空間利用率 40%;引入立庫四向車后,貨架層數(shù)增加至 8 層,層高提升至 28m,空間利用率達(dá) 85%,存儲容量從 5000 托盤提升至 1.2 ...

2025-11-30 -

重慶四向車設(shè)備

重慶四向車設(shè)備四向車穿梭車的精細(xì)定位能力源于 “伺服驅(qū)動 + 多傳感器融合” 技術(shù)方案。伺服電機(jī)通過脈沖信號精確控制轉(zhuǎn)速,配合編碼器實(shí)時反饋運(yùn)行距離,確保車速在 0.2-1.2m/s 區(qū)間內(nèi)穩(wěn)定調(diào)節(jié);同時,設(shè)備集成激光測距傳感器、視覺識別模塊與 RFID 讀卡器,三重定位方式相互校驗(yàn),實(shí)現(xiàn) ±5mm 的定位精度。這一特性使其在半導(dǎo)體、醫(yī)療器械等高精密倉儲場景中尤為適用 —— 某半導(dǎo)體工廠使用該設(shè)備存儲晶圓盒時,可精細(xì)對接無菌貨架的貨位接口,避免人工操作可能產(chǎn)生的碰撞損耗,設(shè)備投入后晶圓存儲破損率從 0.3% 降至 0.05%。此外,精細(xì)定位還能減少貨位調(diào)整時間,使單臺設(shè)備日均存取次數(shù)提升至 1200 次以上...

2025-11-30 -

貨運(yùn)四向車全稱

貨運(yùn)四向車全稱WMS 四向車向 WMS 反饋的設(shè)備運(yùn)行數(shù)據(jù)涵蓋 “狀態(tài)數(shù)據(jù)” 與 “故障數(shù)據(jù)” 兩大類,狀態(tài)數(shù)據(jù)包括實(shí)時電量(剩余電量百分比)、運(yùn)行時長、作業(yè)次數(shù)、行駛里程等;故障數(shù)據(jù)包括故障代碼(如電機(jī)故障代碼 E01、電池故障代碼 E02)、故障發(fā)生時間、故障位置等。WMS 系統(tǒng)通過分析這些數(shù)據(jù),實(shí)現(xiàn)設(shè)備健康管理與預(yù)警 —— 在健康管理方面,系統(tǒng)根據(jù)運(yùn)行時長與行駛里程,自動生成維護(hù)計(jì)劃(如每運(yùn)行 1000 小時更換潤滑油、每行駛 5000km 更換輪組);在預(yù)警方面,系統(tǒng)設(shè)定閾值(如電量低于 20%、電機(jī)溫度超過 60℃),當(dāng)數(shù)據(jù)超出閾值時,立即發(fā)出預(yù)警信號,提醒維護(hù)人員處理。某倉儲企業(yè)的 20 臺 W...

2025-11-30 -

蘇州立庫四向車公司

蘇州立庫四向車公司WMS 四向車配合 WMS 的動態(tài)盤點(diǎn)功能,通過 “掃碼識別 + 貨位比對” 實(shí)現(xiàn)高效盤點(diǎn),無需中斷正常倉儲作業(yè)。盤點(diǎn)時,WMS 向四向車下發(fā)盤點(diǎn)任務(wù),包含需盤點(diǎn)的貨位范圍;四向車行駛至目標(biāo)貨位后,通過掃碼模塊讀取貨物標(biāo)識信息(二維碼 / 條形碼),同時記錄貨位坐標(biāo);設(shè)備將 “貨位坐標(biāo) - 貨物信息” 數(shù)據(jù)上傳至 WMS,系統(tǒng)與庫存數(shù)據(jù)庫中的 “貨位 - 貨物” 關(guān)聯(lián)信息進(jìn)行比對,判斷是否存在貨位錯誤、貨物缺失或多余等問題。某零售企業(yè)的倉儲中心有 10 萬個貨位,傳統(tǒng)人工盤點(diǎn)需關(guān)閉倉庫 2 天,盤點(diǎn)準(zhǔn)確率 98%;引入 WMS 四向車動態(tài)盤點(diǎn)后,設(shè)備可在正常作業(yè)間隙完成盤點(diǎn),無需關(guān)閉倉庫,盤點(diǎn)...

2025-11-30 -

廣州wms四向車車

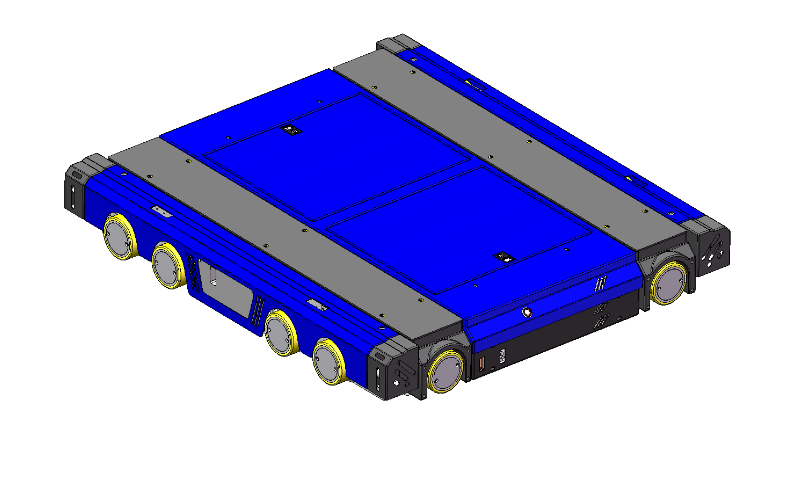

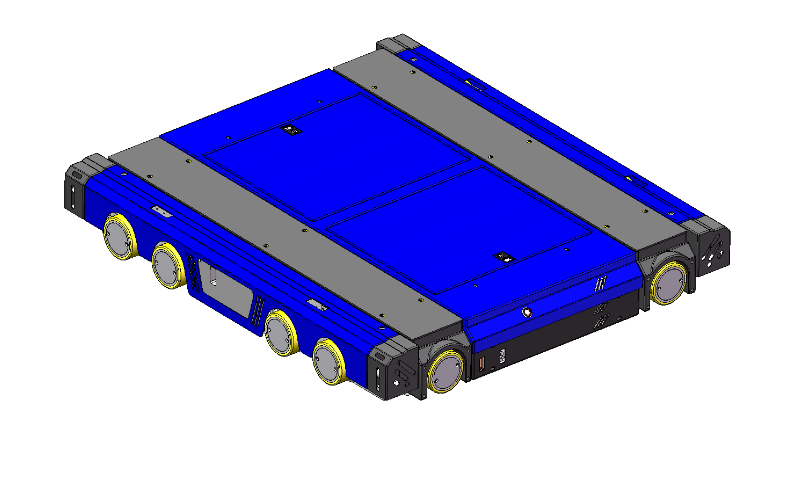

廣州wms四向車車在智能倉儲設(shè)備選型中,四向車憑借對 AGV 與堆垛機(jī)的性能互補(bǔ)優(yōu)勢,成為密集存儲場景的推薦方案。與 AGV(自動導(dǎo)引車)相比,四向車采用固定軌道行駛模式,避免了無軌導(dǎo)航的路徑偏差問題,空載運(yùn)行速度可達(dá) 1.4-1.6m/s,滿載速度 1.0-1.2m/s,遠(yuǎn)超普通 AGV 的 0.8-1.0m/s;定位精度通過編碼器、RFID 與定位碼的多重校準(zhǔn),可達(dá)到毫米級,而 AGV 受環(huán)境干擾較大,定位誤差通常在厘米級。同時,四向車的控制邏輯更簡潔,通過輪系切換即可實(shí)現(xiàn)換向,無需復(fù)雜的路徑規(guī)劃算法。與堆垛機(jī)相比,傳統(tǒng)堆垛機(jī)只有能在單一巷道內(nèi)作業(yè),換巷道需依賴地面輸送設(shè)備,而四向車可在同一樓層的多個巷道間...

2025-11-30 -

廣州無人四向車全稱

廣州無人四向車全稱立庫四向車的貨位記憶功能基于 “存儲芯片 + 坐標(biāo)映射” 技術(shù),設(shè)備內(nèi)置 EEPROM 存儲芯片,可存儲 10 萬 + 個貨位的三維坐標(biāo)(X 軸:通道位置、Y 軸:層間位置、Z 軸:貨位深度),通過與立庫管理系統(tǒng)(WMS)同步數(shù)據(jù),實(shí)時更新貨位占用狀態(tài)。當(dāng)設(shè)備接收存取任務(wù)時,無需實(shí)時掃描定位,可直接調(diào)用存儲的貨位坐標(biāo),規(guī)劃比較好路徑,減少空駛時間。某電商立庫存儲 SKU 達(dá) 8 萬種,傳統(tǒng)設(shè)備完成一次存取需先掃描貨位二維碼定位(耗時 15 秒),再行駛至目標(biāo)貨位;引入該設(shè)備后,調(diào)用貨位記憶坐標(biāo)只有需 2 秒,單次存取時間從 60 秒縮短至 45 秒,效率提升 25%。同時,貨位記憶功能還支...

2025-11-30