-

河南碳鋼管切管機解決方案

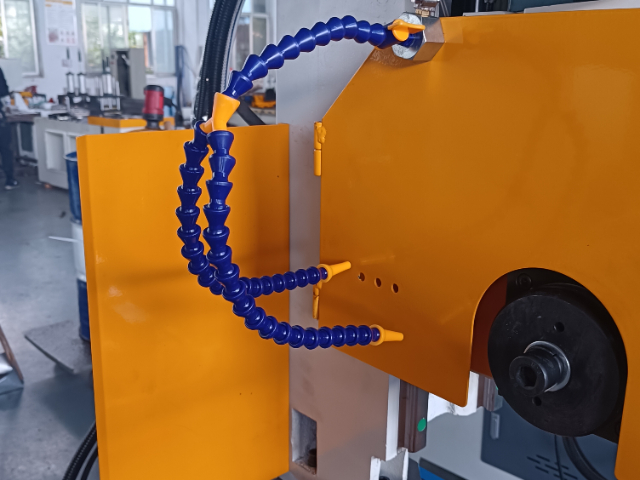

河南碳鋼管切管機解決方案切管機的工作原理基于機械運動和物理切割的原理。當啟動切管機時,動力源開始工作,通過傳動裝置將動力傳遞給切割裝置和管材固定裝置。管材固定裝置首先將待切割的管材牢固地夾緊,確保管材在切割過程中不會發生位移。然后,切割裝置根據預設的切割參數開始運動。如果是鋸片切割,鋸片會在高速旋轉的同時向管材方向進給,與管材接觸后,通過鋸齒的切削作用將管材逐漸切斷。在切割過程中,鋸片與管材之間會產生摩擦力和切削力,這些力會使管材產生變形和熱量。為了減少熱量對管材的影響,通常會采用冷卻液對切割部位進行冷卻。刀具切割的工作原理與鋸片切割類似,只是刀具的形狀和切割方式有所不同。刀具通過鋒利的刃口對管材進行擠壓和切割,使管...

-

深圳棒料切管機多少錢一臺

深圳棒料切管機多少錢一臺根據切割質量評估結果,可對切管機進行針對性調整與優化。如切割面粗糙度過大,可調整刀具轉速、進給量等切割參數;切割尺寸精度不足,可檢查定位裝置與夾緊裝置的精度,進行校準與調整;切割斷面垂直度不佳,可優化刀具形狀與切割路徑。通過不斷優化與改進,切管機的切割質量能夠得到持續提升,滿足不同用戶的需求。模塊化設計是現代切管機設計的重要理念,可提高切管機的靈活性、可維護性與可擴展性。切管機的模塊化設計將切管機劃分為多個功能模塊,如動力模塊、傳動模塊、切割模塊、定位模塊等,每個模塊具有單獨的功能與結構,可單獨進行設計、制造與維護。切管機通過變頻節能技術降低設備運行能耗。深圳棒料切管機多少錢一臺切管機的噪音與...

-

切管機品牌有哪些

切管機品牌有哪些切管機的行業標準化建設是推動技術普及與質量提升的重要手段。國際上,ISO、ASTM等組織制定了多項切管機相關標準,涵蓋設備性能、安全要求及檢測方法,例如ISO 9013規定了金屬管材切割面的質量分級標準,ASTM A370明確了管材切割試樣的取樣與測試流程。國內方面,GB/T系列標準對切管機的精度等級、安全防護及環保要求作出詳細規定,例如GB/T 15375要求設備在空載運行時噪聲不超過80dB,以保護操作人員聽力健康。企業參與標準制定不只可提升自身技術話語權,還能通過標準化生產降低刀具成本與換型時間,增強市場競爭力。切管機支持手動、液壓、氣動及數控等多種驅動方式。切管機品牌有哪些在可擴展性方...

-

北京315切管機哪家靠譜

北京315切管機哪家靠譜切管機,作為現代工業生產中不可或缺的關鍵設備,以其獨特的功能和高效的性能,在眾多領域發揮著至關重要的作用。它并非簡單的機械組合,而是集機械設計、電氣控制、材料科學等多學科知識于一體的精密儀器。從外觀上看,切管機通常擁有堅固的機身框架,這是其穩定運行的基礎,能夠承受切割過程中產生的巨大振動和應力。其內部結構更是精妙復雜,傳動系統如同人體的血液循環系統,將動力準確地傳遞到各個工作部件,確保切割動作的流暢與準確。切割刀具則是切管機的“利刃”,根據不同的切割需求,刀具的材質和形狀經過精心設計和選擇,有的刀具鋒利無比,能夠輕松切割較薄的管材;而有的刀具則具有更高的強度和耐磨性,適用于切割厚壁管材,展現出...

-

浙江棒料切管機生產商

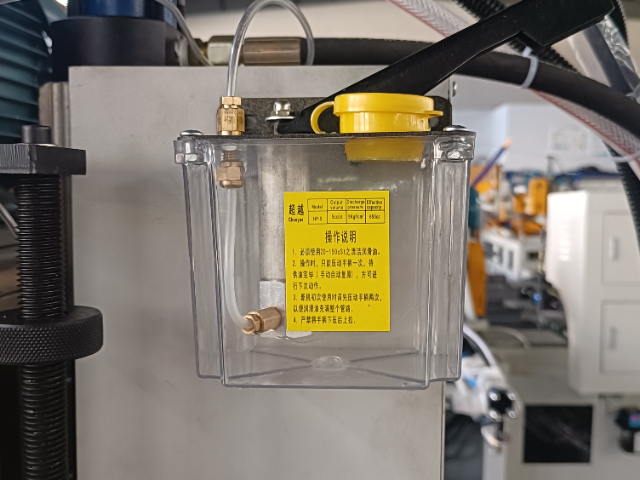

浙江棒料切管機生產商切管機的環保性能日益受到重視。傳統切管機在加工過程中需使用冷卻液潤滑刀具與管材,易產生廢液污染,現代機型通過改進刀具材料與表面處理,減少冷卻液使用量,甚至實現干式切割,滿足食品、醫藥等行業對清潔生產的要求;部分機型還配備廢屑收集裝置,通過負壓吸附將切屑集中回收,避免切屑散落污染車間環境;此外,設備設計需考慮節能需求,例如采用變頻電機驅動液壓泵,根據加工負荷動態調整功率輸出,降低能耗。切管機的技術培訓是提升操作人員技能的關鍵環節。切管機可實現管材切割后的自動分揀與堆疊。浙江棒料切管機生產商切管機的技術創新是推動行業發展的關鍵動力。隨著科技的不斷進步,切管機制造商不斷加大研發投入,致力于開發新的技...

-

廣東325切管機品牌有哪些

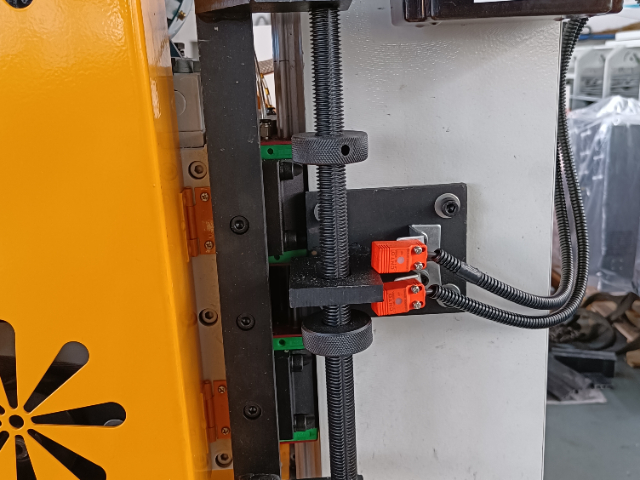

廣東325切管機品牌有哪些切管機的智能化發展是當前制造業的熱門趨勢。隨著人工智能、物聯網等技術的不斷發展,切管機也在逐步實現智能化升級。智能化的切管機具備自動診斷、自動調整、遠程監控等功能。自動診斷功能可以實時監測設備的運行狀態,當設備出現故障時,能夠自動分析故障原因并給出維修建議,有效縮短了故障排除時間;自動調整功能可以根據管材的材質、尺寸等參數,自動調整切割參數,實現較佳的切割效果;遠程監控功能則允許操作人員通過手機或電腦等終端設備,實時監控切管機的運行情況,實現對設備的遠程操作和管理。智能化的切管機不只提高了生產效率和產品質量,還降低了企業的運營成本和管理難度。切管機具備高切割精度,端面平整無毛刺,減少后續加工。...

-

杭州棒料切管機在線詢價

杭州棒料切管機在線詢價切管機的安全性設計體現了對操作人員的高度關懷。在切管機的工作過程中,刀具的高速旋轉和管材的切割會產生一定的危險,因此,制造商在設備設計上充分考慮了安全因素。例如,在切割區域設置防護罩,防止操作人員接觸到旋轉的刀具和飛濺的切屑;配備緊急停止按鈕,當遇到突發情況時,操作人員可以迅速按下按鈕,使設備立即停止運行;設置安全光幕或安全傳感器,當操作人員的手或其他物體進入危險區域時,設備會自動停止工作,避免發生安全事故。這些安全設計不只保護了操作人員的生命安全,也減少了因安全事故導致的設備損壞和生產中斷,提高了企業的生產效益。切管機常用于汽車排氣管、車架、護欄等部件加工。杭州棒料切管機在線詢價切割面質量是...

-

山東315切管機哪家靠譜

山東315切管機哪家靠譜切割面粗糙度是衡量切割面光滑程度的重要指標,粗糙度越小,切割面越光滑,管材的使用性能越好。切割尺寸精度是衡量切割管材尺寸準確性的指標,包括長度精度、直徑精度等,尺寸精度越高,管材的裝配性能越好。切割斷面垂直度是衡量切割斷面與管材軸線垂直程度的指標,垂直度越好,管材的連接性能越穩定。為準確評估切割質量,需采用先進的檢測設備與方法。切割面粗糙度可采用粗糙度儀進行檢測,粗糙度儀通過測量切割面微觀不平度的高度與間距,得出粗糙度數值。切割尺寸精度可采用游標卡尺、千分尺等量具進行檢測,也可采用三坐標測量儀等高精度檢測設備進行檢測。三坐標測量儀能夠通過測量管材上多個點的坐標,精確計算出管材的尺寸與形狀誤差,...

-

鄭州短管切管機使用方法

鄭州短管切管機使用方法操作切管機需要遵循一定的流程和規范,以確保切割質量和操作安全。首先,操作人員需要對切管機進行全方面的檢查,包括檢查設備的各個部件是否完好無損、傳動裝置是否靈活、切割裝置是否鋒利等。同時,還要檢查電源、氣源等是否正常供應,確保設備能夠正常運行。接下來,根據管材的規格和切割要求,調整管材固定裝置的位置和夾緊力度,將管材準確地固定在切割位置。然后,根據管材的材質和厚度,選擇合適的切割參數,如切割速度、進給量、切割功率等,并將這些參數設置到切管機的控制系統中。在啟動切割裝置之前,要確保切割區域內沒有障礙物,并且操作人員要站在安全的位置。啟動切割裝置后,要密切觀察切割過程,及時發現并處理可能出現的問題,...

-

山東不銹鋼切管機品牌

山東不銹鋼切管機品牌切管機的刀具設計是影響加工范圍與成本的關鍵因素。通用刀具適用于多規格管材的常規切割,但需頻繁更換以適應不同壁厚需求;專門用于刀具則針對特定管徑與材質定制,如針對不銹鋼的硬質合金刀具或針對銅管的高速鋼刀具,雖初期成本較高,但可明顯提升切割效率與刀具壽命。刀具材料通常選用高硬度合金鋼,經淬火與表面涂層處理,以增強耐磨性與抗腐蝕性。此外,刀具結構需考慮管材變形時的應力分布,例如采用分段式刀片設計,通過調整各段角度優化切割力分布,減少管端塌陷量。部分高級刀具還集成冷卻通道,通過循環冷卻液降低刀具溫度,延長使用壽命。切管機配備急停按鈕與光柵保護,提升操作安全性。山東不銹鋼切管機品牌切管機的操作培訓對于提...

-

安徽棒料切管機廠家排名

安徽棒料切管機廠家排名切管機的刀具磨損監測與補償機制也對切割精度起著重要作用。隨著切割次數的增加,刀具會逐漸磨損,導致切割精度下降。切管機通過安裝刀具磨損傳感器,實時監測刀具的磨損狀態,當刀具磨損達到一定程度時,控制系統自動調整切割參數,如增加切割深度、降低切割速度等,以補償刀具磨損帶來的精度損失,確保切割質量的穩定性。操作便捷性是切管機設計的重要考量因素,直接影響用戶的使用體驗與生產效率。切管機的操作界面設計應簡潔明了、易于操作。現代切管機多采用觸摸屏操作界面,通過圖形化顯示切割參數與操作流程,用戶可直觀地設置切割參數、啟動切割程序,無需復雜的培訓即可上手操作。操作界面還具備故障提示功能,當切管機出現故障時,可及...

-

蘇州425橫推切管機多少錢一臺

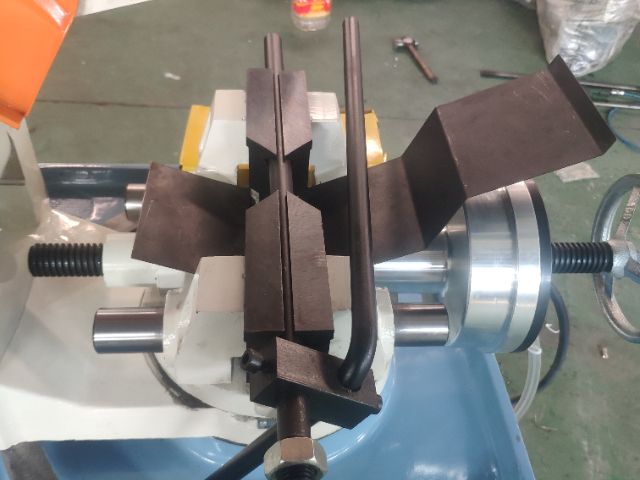

蘇州425橫推切管機多少錢一臺切管機的結構通常由床身、切割裝置、夾緊系統、進給機構及控制系統構成。床身作為基礎支撐,需具備高剛性以抵抗切割時的反作用力,避免長期使用后變形影響精度。切割裝置是關鍵部件,根據切割方式不同可分為鋸片式、刀片式、激光式或等離子式:鋸片式通過高速旋轉的合金鋸片摩擦管材實現切割,適用于中厚壁管;刀片式利用液壓或氣動驅動的刀片直接沖切管材,適合薄壁管;激光式通過高能激光束熔化管材,具有切割速度快、精度高的特點;等離子式則利用高溫等離子弧氣化管材,適用于不銹鋼等難加工材料。夾緊系統需根據管徑選擇對應夾具,確保切割時管材固定無滑動,避免因偏移導致切割面傾斜。進給機構負責控制管材的送料長度,其定位精度直接影響...

-

北京金屬切管機廠家

北京金屬切管機廠家切管機的環保性能日益受到重視。傳統切管機在加工過程中需使用冷卻液潤滑刀具與管材,易產生廢液污染,現代機型通過改進刀具材料與表面處理,減少冷卻液使用量,甚至實現干式切割,滿足食品、醫藥等行業對清潔生產的要求;部分機型還配備廢屑收集裝置,通過負壓吸附將切屑集中回收,避免切屑散落污染車間環境;此外,設備設計需考慮節能需求,例如采用變頻電機驅動液壓泵,根據加工負荷動態調整功率輸出,降低能耗。切管機的技術培訓是提升操作人員技能的關鍵環節。切管機通過編碼器反饋實現精確位置控制。北京金屬切管機廠家切管機作為現代工業體系中不可或缺的基礎設備,其存在深刻影響著管道加工的效率與質量。從石油化工到建筑供水,從汽車制...

-

重慶不銹鋼切管機解決方案

重慶不銹鋼切管機解決方案管材切割過程中的質量控制是切管機的技術關鍵。首先,切割面的平整度需滿足使用要求:鋸片式切割易因鋸片磨損導致管端出現波浪紋,需定期更換鋸片并調整進給速度;刀片式切割可能因刀片鈍化產生毛刺,需通過優化刀片材質與沖切角度減少毛刺高度;激光式切割雖平整度高,但需控制激光功率與聚焦位置,避免因能量不足導致未切斷或能量過高燒灼管材。其次,切割面的垂直度是關鍵指標:夾緊系統需確保管材軸線與切割平面垂直,若夾具設計不合理或管材存在彎曲,切割面易出現傾斜,影響后續連接密封性。此外,管端變形控制至關重要:薄壁管切割時易因局部受壓塌陷,需通過增加支撐裝置或采用無接觸式切割方式(如激光)減少變形量。切管機可集成自動上...

-

河南450切管機定做

河南450切管機定做切管機的操作安全規范是保障人員與設備安全的基礎。操作前需檢查固定裝置是否牢固,防止管材在切割過程中滑脫或飛濺。刀盤或激光發射器等危險部件應配備防護罩,并設置緊急停止按鈕,以便在異常情況下迅速切斷動力。操作人員需佩戴防護眼鏡、手套及防塵口罩,避免切割產生的碎屑或有害氣體對健康造成危害。此外,設備周圍應設置安全警示標識,禁止非授權人員進入操作區域。定期組織安全培訓,強化操作人員對設備性能、風險點及應急處理流程的理解,可明顯降低事故發生率。切管機在食品機械管路加工中需符合衛生安全標準。河南450切管機定做在管材的裝卸方面,切管機也進行了便捷性設計。一些切管機配備了自動上料裝置,能夠自動將管材輸送至切...

-

浙江325切管機供應商

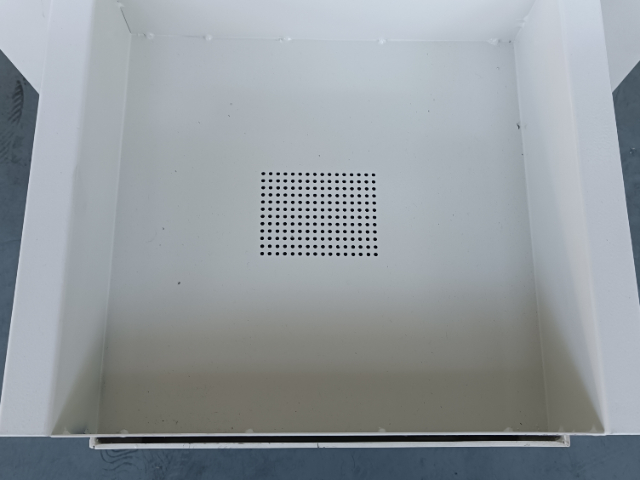

浙江325切管機供應商切管機的噪音控制是改善工作環境與保障操作人員健康的重要環節。切割過程中產生的噪音主要來源于切割機構與傳動系統的振動,以及管材切割時的摩擦與沖擊。為降低噪音,切管機采用多重降噪技術:機械結構上,優化刀盤設計減少切割振動,例如采用低噪音刀片或增加刀盤平衡配重;傳動系統采用高精度齒輪或皮帶傳動,減少因間隙導致的振動噪音;設備外殼采用吸音材料包裹,如聚酯纖維棉或泡沫鋁,吸收切割過程中產生的空氣噪音。此外,設備安裝位置遠離操作區域,或通過隔音罩將切割機構與操作環境隔離,可進一步降低噪音傳播。對于高噪音場景,切管機還可配備降噪耳機或耳塞,保護操作人員的聽力健康。通過綜合降噪措施,切管機可將工作噪音控制在8...

-

杭州425橫推切管機解決方案

杭州425橫推切管機解決方案切管機的應用領域覆蓋機械制造、建筑、汽車及能源等多個行業。在機械制造中,切管機用于加工液壓管、氣管等標準管段,其切割精度直接影響液壓系統的密封性與氣動系統的流暢性;建筑領域則多用于室內外給排水管、消防管的切割,要求設備具備便攜性與快速換型能力,以滿足施工現場的靈活部署需求;汽車制造中,切管機需處理燃油管、制動管等異形管材,其切割面質量直接影響管道連接強度與耐久性;能源行業則涉及石油、天然氣輸送管的切割,需設備具備大口徑、高精度切割能力,同時滿足防爆、防腐等特殊要求。切管機支持遠程監控與故障診斷功能,便于維護。杭州425橫推切管機解決方案切管機,作為現代工業生產中不可或缺的關鍵設備,以其獨特的功...

-

切管機廠家

切管機廠家切管機的運動原理基于機械力學與材料科學的協同作用。以旋轉刀盤式為例,動力系統驅動主軸高速旋轉,刀盤通過離心力與管材表面接觸,施加垂直向下的壓力。此時,管材在固定裝置的約束下保持靜止,刀盤與管材的相對運動產生剪切力,使材料沿預設路徑斷裂。這一過程中,刀盤的刃口角度、旋轉速度及進給量需精確匹配管材的硬度與厚度,以避免過度磨損或切割面粗糙。對于激光切割型,高能激光束通過聚焦鏡匯聚于管材表面,局部溫度驟升使材料汽化,同時輔助氣體吹除熔渣,形成光滑切口。其運動控制依賴數控系統,通過編程實現復雜軌跡的精確跟蹤。切管機通過模塊化設計便于功能擴展與維護升級。切管機廠家切管機的維護保養工作對于延長設備使用壽命和...

-

浙江325切管機解決方案

浙江325切管機解決方案切割過程中,切管機會產生一定噪音,不只影響操作人員的工作環境,還可能對周圍環境造成污染。因此,切管機需采用有效的噪音控制技術降低噪音水平。從聲源處控制噪音是根本措施,切管機可通過優化結構設計降低噪音產生。例如,優化刀具形狀與切割參數,減少刀具與管材的摩擦與沖擊,降低切割噪音;采用低噪音的傳動部件,如斜齒輪、同步帶等,減少傳動過程中的噪音。在噪音傳播途徑上,切管機可采用隔音材料進行封裝,阻止噪音向外傳播。隔音材料需具備良好的吸音、隔音性能,如玻璃棉、礦棉等,將噪音吸收或反射在切管機內部,減少噪音泄露。同時,切管機還可采用減震措施降低噪音,如安裝減震墊、減震器等,減少振動產生的噪音。切管機是現代管...

-

蘇州425橫推切管機批發價格

蘇州425橫推切管機批發價格為準確評估切割質量,需采用先進的檢測設備與方法。切割面粗糙度可采用粗糙度儀進行檢測,粗糙度儀通過測量切割面微觀不平度的高度與間距,得出粗糙度數值。切割尺寸精度可采用游標卡尺、千分尺等量具進行檢測,也可采用三坐標測量儀等高精度檢測設備進行檢測。切割斷面垂直度可采用投影儀、影像測量儀等設備進行檢測,通過測量切割斷面與管材軸線的夾角,評估垂直度。根據切割質量評估結果,可對切管機進行針對性調整與優化。如切割面粗糙度過大,可調整刀具轉速、進給量等切割參數;切割尺寸精度不足,可檢查定位裝置與夾緊裝置的精度,進行校準與調整;切割斷面垂直度不佳,可優化刀具形狀與切割路徑。切管機配備安全防護罩,保障操作人員作業...

-

重慶325切管機價格

重慶325切管機價格切管機的模塊化設計是其適應多樣化加工需求的重要手段。通過將設備劃分為夾緊模塊、切割模塊、傳動模塊等單獨單元,用戶可根據實際需求靈活組合或升級功能。例如,針對不同管徑的切割需求,用戶可更換不同規格的夾緊模塊,無需整體更換設備;針對特殊材質的切割需求,用戶可升級切割模塊,如從機械切割升級為激光切割,以提升切割精度與效率。模塊化設計還簡化了設備的維護與維修,當某一模塊出現故障時,用戶可快速更換備用模塊,減少停機時間;同時,模塊化結構便于設備的運輸與安裝,尤其適用于空間受限或需要頻繁移動的加工場景。此外,模塊化設計為設備的定制化開發提供了基礎,制造商可根據用戶特定需求設計專門用于模塊,如自動上料模塊、...

-

廣州棒料切管機品牌

廣州棒料切管機品牌在管材的裝卸方面,切管機也進行了便捷性設計。一些切管機配備了自動上料裝置,能夠自動將管材輸送至切割位置,減少人工搬運的勞動強度,提高生產效率。自動上料裝置通常采用傳送帶或機械臂結構,傳送帶能夠平穩地將管材輸送至指定位置,機械臂則具備更高的靈活性與準確度,能夠適應不同規格管材的裝卸需求。切管機的維護保養便捷性也是操作便捷性的重要體現。切管機在長期使用過程中,各部件易出現磨損、松動等問題,需定期進行維護保養。設計合理的切管機應具備易于拆卸與安裝的結構,方便用戶對刀具、傳動部件等進行更換與保養。同時,切管機還應配備完善的維護保養手冊,詳細說明各部件的維護保養方法與周期,指導用戶正確進行維護保養工作,...

-

深圳棒料切管機品牌

深圳棒料切管機品牌切管機的穩定性對于保證切割質量和生產效率至關重要。為了確保切管機的穩定性,需要從多個方面采取措施。首先,在設備的設計和制造過程中,要采用高質量的材料和先進的制造工藝,保證設備各個部件的強度和剛度,減少設備在運行過程中的振動和變形。例如,切割裝置的支架和傳動軸要采用強度高的鋼材制造,并進行精確的加工和裝配,以確保其能夠承受切割過程中產生的巨大切削力。其次,要合理設計設備的結構,使設備的重心分布合理,減少設備在運行過程中的晃動。例如,將動力源和傳動裝置安裝在設備的底部,增加設備的穩定性。此外,還要對設備進行定期的維護和保養,及時更換磨損的部件,調整設備的各個參數,保證設備始終處于良好的運行狀態。例...

-

張家港全自動切管機公司

張家港全自動切管機公司切管機的工藝優化需結合材料特性與加工需求進行針對性調整。對于薄壁管材,可采用旋轉切割工藝替代直線切割,通過旋轉刀具使管材逐步分離,減少切割力對管端的沖擊,降低塌陷風險;對于強度高合金管,需提高液壓系統壓力并延長保壓時間,確保管材充分斷裂;對于異形截面管,如橢圓管或矩形管,需設計專門用于夾具與導向裝置,防止切割過程中截面變形超出允許范圍。此外,通過有限元分析軟件模擬切割過程,可提前的預測管材應力分布與變形趨勢,為刀具設計與工藝參數調整提供理論依據,減少試切次數與材料浪費。切管機在通信基站、天線支架制造中應用普遍。張家港全自動切管機公司切割面質量是評價切管機性能的重要指標,其優化需從刀盤設計、切割...

-

遼寧全自動切管機使用方法

遼寧全自動切管機使用方法切管機的機械構造是其功能實現的基礎,每一處設計都凝聚著工程學的智慧。其主體框架猶如堅固的堡壘,通常采用強度高合金鋼鍛造而成,這種材料不只具備出色的抗拉強度,還能在長期承受切割產生的巨大應力時保持結構穩定,不易變形。框架的形狀設計也頗為講究,多采用矩形或梯形結構,通過合理的力學分布,將切割力均勻分散至各個支撐點,確保機器在高速運轉時的平穩性。在框架內部,精密的傳動系統猶如切管機的“神經脈絡”。齒輪、鏈條、軸等部件相互配合,將動力從動力源準確傳遞至切割部件。齒輪的齒形設計經過精心計算,以確保嚙合時的平穩性與低噪音,同時減少能量損耗。鏈條則選用強度高合金鏈條,具備耐磨、抗拉伸的特性,能夠在長時間高負...

-

重慶機床切管機廠家排名

重慶機床切管機廠家排名切管機的結構是一個有機的整體,各個部分相互協作,共同完成管材的切割任務。其關鍵部件之一是切割裝置,它直接決定了切割的方式和效果。常見的切割裝置有鋸片切割、刀具切割和激光切割等。鋸片切割通過高速旋轉的鋸片對管材進行切割,適用于各種材質的管材,但切割過程中會產生較多的切屑和噪音。刀具切割則利用鋒利的刀具對管材進行擠壓和切割,切割精度相對較高,但對刀具的材質和硬度要求也較高。激光切割是近年來發展起來的一種先進切割技術,它利用高能量密度的激光束對管材進行瞬間熔化和汽化,具有切割精度高、速度快、切口質量好等優點,但設備成本較高。除了切割裝置,切管機還包括管材固定裝置,它的作用是將管材牢固地固定在切割位置...

-

廣州新款切管機供應商

廣州新款切管機供應商切管機的安全防護設計是操作便捷性的重要保障。切割過程中,刀具高速旋轉,存在安全隱患。切管機應配備完善的安全防護裝置,如防護罩、安全光柵等,防止操作人員接觸刀具,避免安全事故發生。安全防護裝置還應具備自動檢測與報警功能,當防護裝置被打開或出現故障時,切管機自動停止運行,確保操作人員安全。切管機的工作環境多樣,需具備良好的環境適應性以滿足不同場景的使用需求。在溫度方面,切管機應在較寬的溫度范圍內正常工作。高溫環境下,切管機的電動機、傳動部件等易因過熱導致性能下降或損壞;低溫環境下,潤滑油易凝固,影響傳動部件的潤滑效果,增加磨損。因此,切管機需采用耐高溫、耐低溫的材料與部件,并配備溫度控制系統,如散...

-

四川新款切管機

四川新款切管機切管機的誕生源于工業生產中對管材加工準確化、高效化的迫切需求。在早期工業發展階段,管材的切割主要依靠人工操作簡單的工具,如鋸子、刀具等。這種方式不只效率低下,而且切割精度難以保證,切割出的管材端口質量參差不齊,無法滿足大規模工業化生產對產品一致性和高質量的要求。隨著機械制造技術的逐步發展,人們開始嘗試將機械動力引入管材切割領域,切管機的雛形應運而生。較初的切管機結構相對簡單,主要由動力源、切割部件和固定管材的裝置組成。動力源可能是蒸汽機或早期的電動機,通過傳動裝置將動力傳遞給切割部件,如鋸片或刀具,使其對固定好的管材進行切割。雖然這些早期切管機在性能上還比較粗糙,但它們標志著管材切割從手工時代...

-

杭州橫推切管機價錢

杭州橫推切管機價錢在可擴展性方面,模塊化設計為切管機的功能升級與擴展提供了便利。隨著技術的發展與用戶需求的變化,切管機需不斷升級功能以滿足新的切割需求。模塊化設計的切管機可通過添加新的功能模塊實現功能升級,如添加自動化上料模塊實現管材的自動上料,添加在線檢測模塊實現切割質量的實時檢測等。人機工程學在切管機設計中的應用可提高操作人員的舒適度與工作效率,減少操作疲勞與錯誤。切管機的操作高度設計應符合人體工程學原理,操作高度應使操作人員在自然站立狀態下能夠輕松操作切管機,避免因操作高度過高或過低導致操作人員彎腰、踮腳等不舒適動作。操作臺面的傾斜角度也應合理設計,使操作人員能夠清晰地看到切割過程與操作界面,減少視覺疲勞...

-

四川金屬切管機廠家

四川金屬切管機廠家切管機的結構通常由床身、切割裝置、夾緊系統、進給機構及控制系統構成。床身作為基礎支撐,需具備高剛性以抵抗切割時的反作用力,避免長期使用后變形影響精度。切割裝置是關鍵部件,根據切割方式不同可分為鋸片式、刀片式、激光式或等離子式:鋸片式通過高速旋轉的合金鋸片摩擦管材實現切割,適用于中厚壁管;刀片式利用液壓或氣動驅動的刀片直接沖切管材,適合薄壁管;激光式通過高能激光束熔化管材,具有切割速度快、精度高的特點;等離子式則利用高溫等離子弧氣化管材,適用于不銹鋼等難加工材料。夾緊系統需根據管徑選擇對應夾具,確保切割時管材固定無滑動,避免因偏移導致切割面傾斜。進給機構負責控制管材的送料長度,其定位精度直接影響...