-

蘇州碳鋼管切管機品牌有哪些

蘇州碳鋼管切管機品牌有哪些切管機的環(huán)境適應性是其能否在不同工業(yè)場景中穩(wěn)定運行的關(guān)鍵因素。溫度方面,設(shè)備需在-10℃至40℃的范圍內(nèi)正常工作,低溫環(huán)境下需配備加熱裝置防止?jié)櫥湍蹋邷丨h(huán)境下則需加強散熱設(shè)計避免電氣元件過熱。濕度方面,切管機需具備防潮性能,電氣控制柜采用密封設(shè)計并配備除...

2025-11-02 -

浙江鋁切鋁機排行榜

浙江鋁切鋁機排行榜工業(yè)生產(chǎn)環(huán)境復雜多變,切鋁機需具備強大的環(huán)境適應能力。針對高溫車間,設(shè)備采用耐熱涂層與散熱鰭片設(shè)計,確保電機與控制系統(tǒng)在50℃環(huán)境下仍能穩(wěn)定運行;在潮濕或腐蝕性環(huán)境中,關(guān)鍵部件如主軸、導軌與電氣柜均進行防銹處理,并配備除濕裝置防止電路短路。對于粉塵較大的場所,...

2025-11-02 -

深圳自動切管機定做

深圳自動切管機定做切管機的精度控制涉及機械設(shè)計、控制系統(tǒng)與操作工藝三方面。機械設(shè)計上,夾緊裝置的定位精度、切割機構(gòu)的剛性以及傳動系統(tǒng)的間隙均需嚴格控制,以減少切割過程中的振動與變形。例如,高精度夾緊裝置采用V型塊或自定心卡盤,可確保管材軸線與切割機構(gòu)的對中精度;切割機構(gòu)采用整體...

2025-11-02 -

鄭州425全自動切管機方案報價

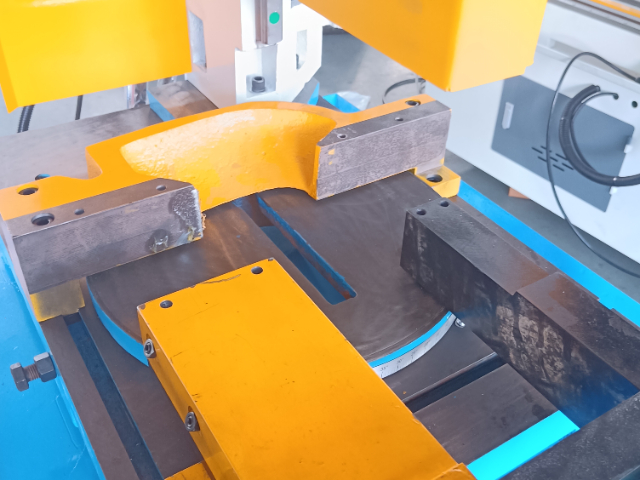

鄭州425全自動切管機方案報價切割部件是切管機的關(guān)鍵“武器”。刀具的材質(zhì)選擇至關(guān)重要,常見的有高速鋼與硬質(zhì)合金。高速鋼刀具具有良好的韌性與耐磨性,適用于切割中等硬度的管材;而硬質(zhì)合金刀具則硬度更高、耐磨性更強,可應對高硬度管材的切割挑戰(zhàn)。刀具的形狀也因切割需求而異,圓形鋸片以其鋒利的刃口與...

2025-11-02 -

山東切管機哪家靠譜

山東切管機哪家靠譜切管機的精度是衡量其性能的重要指標之一。在高精度的切割要求下,切管機能夠?qū)崿F(xiàn)對管材的精確切割,切割面的平整度和垂直度都能達到極高的標準。這得益于切管機先進的制造工藝和精密的加工設(shè)備。在制造過程中,每一個零部件都經(jīng)過嚴格的檢測和篩選,確保其尺寸精度和表面質(zhì)量符合...

2025-11-02 -

北京錐度縮管機品牌有哪些

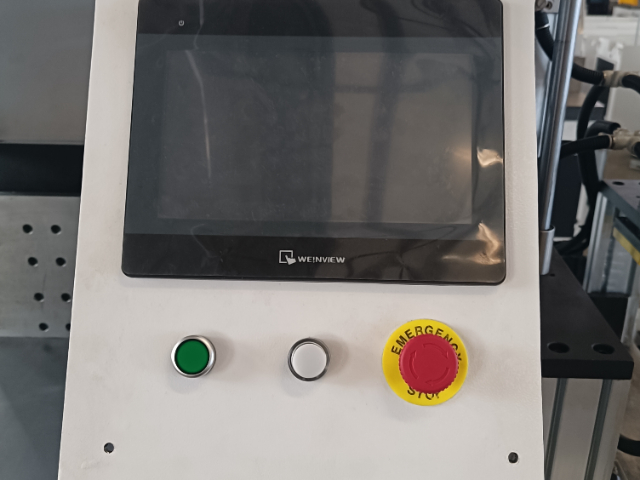

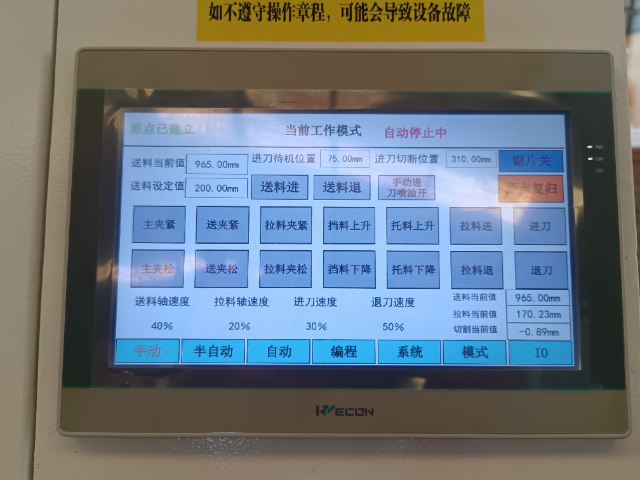

北京錐度縮管機品牌有哪些現(xiàn)代縮管機在設(shè)計上高度重視操作便捷性與人機交互體驗,以降低對操作人員技能的要求并提升生產(chǎn)效率。傳統(tǒng)機型依賴手動調(diào)整模具與參數(shù)設(shè)置,不只耗時且易因人為因素導致加工誤差;而新一代設(shè)備普遍采用觸摸屏控制界面,將復雜的工藝參數(shù)轉(zhuǎn)化為直觀的圖形化選項,操作人員只需輸入目...

2025-11-02 -

杭州半自動切鋁機供應商

杭州半自動切鋁機供應商切鋁機的關(guān)鍵優(yōu)勢在于其對鋁材特性的深度適配。鋁合金作為輕量化材料的展示著,具有密度低、導熱性好、延展性強等特點,但同時也存在熔點低、易氧化等加工難點。切鋁機通過針對性設(shè)計克服了這些挑戰(zhàn):高硬度合金鋸片能夠抵抗鋁材的粘附傾向,減少“積屑瘤”的形成;封閉式切割腔體...

2025-11-02 -

重慶短管切管機哪里能買

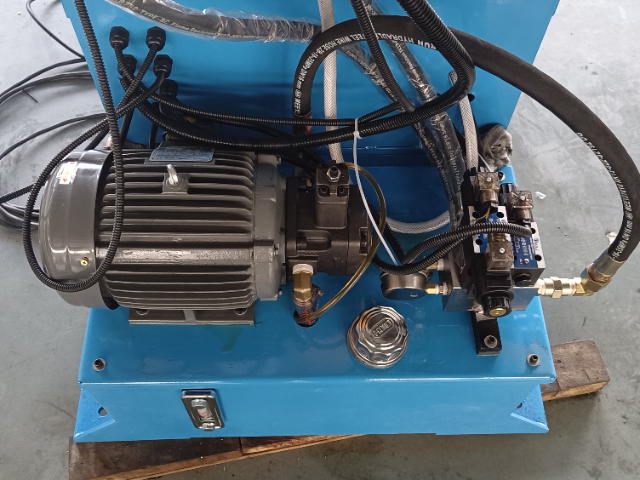

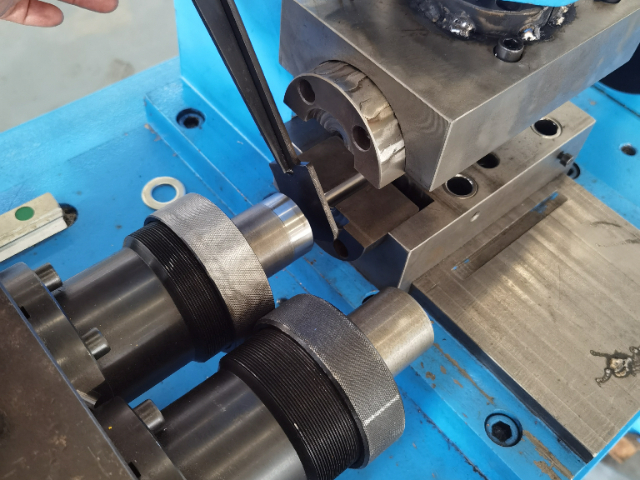

重慶短管切管機哪里能買切管機的關(guān)鍵機械結(jié)構(gòu)由夾緊裝置、切割機構(gòu)、傳動系統(tǒng)及底座四部分構(gòu)成,各部件的協(xié)同工作確保了切割過程的準確與穩(wěn)定。夾緊裝置負責固定管材,通過液壓或氣動系統(tǒng)施加均勻壓力,防止切割時管材因振動產(chǎn)生偏移,其設(shè)計需兼顧夾緊力與管材形變控制。切割機構(gòu)是切管機的“心臟”,通...

2025-11-01 -

河南3軸彎管機報價

河南3軸彎管機報價彎管機的模具設(shè)計是影響彎曲質(zhì)量的關(guān)鍵因素。彎曲模的曲率半徑需根據(jù)管材材質(zhì)與壁厚進行優(yōu)化,過小易導致管材拉裂,過大則增加回彈量。夾模與導模的夾緊力需精確計算,既要防止管材滑動,又要避免過度壓緊導致管壁變形。芯棒的設(shè)計則需考慮管材彎曲時的內(nèi)應力分布,球形芯棒可減少...

2025-11-01 -

河北鋁切鋁機廠家供應

河北鋁切鋁機廠家供應切鋁機的切割速度雖然不是其追求的目標,但也在不斷得到提升。在保證切割質(zhì)量的前提下,提高切割速度可以進一步提高生產(chǎn)效率,滿足大規(guī)模生產(chǎn)的需求。切鋁機通過優(yōu)化動力系統(tǒng)和傳動系統(tǒng),采用高性能的刀具材料和先進的切割工藝,實現(xiàn)了切割速度的逐步提高。同時,切鋁機還能夠根據(jù)...

2025-11-01 -

上海金屬切管機品牌

上海金屬切管機品牌在噪音傳播途徑上,切管機可采用隔音材料進行封裝,阻止噪音向外傳播。隔音材料需具備良好的吸音、隔音性能,如玻璃棉、礦棉等,將噪音吸收或反射在切管機內(nèi)部,減少噪音泄露。同時,切管機還可采用減震措施降低噪音,如安裝減震墊、減震器等,減少振動產(chǎn)生的噪音。振動是噪音產(chǎn)生...

2025-11-01 -

廣東三維液壓彎管機方案報價

廣東三維液壓彎管機方案報價模具是彎管機實現(xiàn)多樣化加工的關(guān)鍵載體。彎曲模的設(shè)計需綜合考慮管材材質(zhì)、壁厚及彎曲半徑,其工作面輪廓通常采用阿基米德螺旋線或?qū)?shù)螺旋線,以分散彎曲應力并控制回彈量。夾緊模的齒形設(shè)計需與管材表面粗糙度匹配,過深的齒紋可能導致管材壓痕,過淺則易引發(fā)打滑。導向模作為管...

2025-11-01 -

杭州橫推切管機廠家供應

杭州橫推切管機廠家供應切管機的環(huán)境適應性設(shè)計需考慮溫度、濕度、粉塵及振動等外部因素。在高溫或高濕度環(huán)境中,電氣元件易受潮短路,需采用密封式控制柜并配備除濕裝置。粉塵較多的車間則需加強切割單元的防塵設(shè)計,如安裝空氣過濾系統(tǒng)或采用封閉式刀盤罩,防止灰塵進入傳動部件導致磨損加劇。對于振動...

2025-11-01 -

重慶自動切管機公司

重慶自動切管機公司切管機的刀具磨損監(jiān)測與補償機制也對切割精度起著重要作用。隨著切割次數(shù)的增加,刀具會逐漸磨損,導致切割精度下降。切管機通過安裝刀具磨損傳感器,實時監(jiān)測刀具的磨損狀態(tài),當?shù)毒吣p達到一定程度時,控制系統(tǒng)自動調(diào)整切割參數(shù),如增加切割深度、降低切割速度等,以補償?shù)毒吣?..

2025-11-01 -

冷凝器銅管彎管機

冷凝器銅管彎管機彎管機作為金屬管材加工的關(guān)鍵設(shè)備,其關(guān)鍵功能在于通過機械力將冷態(tài)或熱態(tài)下的金屬管材準確彎曲成預設(shè)幾何形狀。其工作原理基于管材在彎曲過程中產(chǎn)生的塑性變形:當管材被固定在彎曲模具上時,外部施加的力矩使管材中性層外側(cè)管壁受拉應力作用而變薄,內(nèi)側(cè)受壓應力作用而增厚,橫...

2025-11-01 -

遼寧數(shù)控彎管機品牌

遼寧數(shù)控彎管機品牌彎管機的模具更換便捷性是其適應多品種生產(chǎn)的關(guān)鍵,現(xiàn)代設(shè)備多采用快速換模系統(tǒng),通過液壓或氣動裝置實現(xiàn)模具的快速定位與鎖緊,更換時間可縮短至幾分鐘以內(nèi)。模具的標準化設(shè)計則進一步提升了更換效率,不同規(guī)格的模具采用統(tǒng)一的接口與安裝方式,減少了更換過程中的調(diào)整工作。此外...

2025-11-01 -

河北710切鋁機性價比高

河北710切鋁機性價比高切鋁機的材料兼容性拓展是其適應多樣化加工需求的關(guān)鍵能力。盡管設(shè)備以鋁材加工為主,但通過調(diào)整參數(shù)與更換配件,部分機型可實現(xiàn)對銅、鎂、鋅等有色金屬的切割。這種兼容性不只提升了設(shè)備的利用率,也為用戶提供了更靈活的加工方案。例如,在電子行業(yè),鋁制散熱片與銅制導熱管的組...

2025-11-01 -

山東彎管機方案報價

山東彎管機方案報價噪聲控制是彎管機環(huán)保性能的重要指標。機械噪聲主要來源于齒輪嚙合、液壓泵運轉(zhuǎn)與管材彎曲時的摩擦,通過優(yōu)化齒輪精度等級、采用低噪聲液壓泵與彈性聯(lián)軸器,可降低中高頻噪聲分量。氣動噪聲則通過安裝消聲器與優(yōu)化氣路設(shè)計來抑制,例如在排氣口設(shè)置多孔擴散器,使氣流均勻釋放。結(jié)...

2025-11-01 -

青島數(shù)控彎管機方案報價

青島數(shù)控彎管機方案報價彎管機的故障診斷與排除依賴于對設(shè)備工作原理的深入理解。液壓系統(tǒng)壓力不足可能由油泵磨損或溢流閥故障引起,需通過壓力表檢測與元件更換進行修復;彎曲角度偏差則可能源于傳感器校準失誤或傳動鏈條松動,需重新標定參數(shù)并緊固連接件。電氣故障如PLC程序丟失,需通過備份恢復或...

2025-11-01 -

杭州碳鋼縮管機廠家供應

杭州碳鋼縮管機廠家供應縮管機的材料兼容性是其適應多行業(yè)需求的關(guān)鍵。除傳統(tǒng)金屬管材外,現(xiàn)代縮管機已能夠加工部分非金屬管材,如PVC、PE等塑料管,通過調(diào)整模具溫度與壓力參數(shù),實現(xiàn)塑料管的熱縮徑加工。在金屬材料方面,縮管機可處理從低碳鋼到鈦合金的多種材質(zhì),針對不同材料的硬度、延展性與回...

2025-11-01 -

張家港單工位縮管機市場報價

張家港單工位縮管機市場報價縮管機的應用場景普遍覆蓋汽車制造、航空航天、工程機械與建筑五金等領(lǐng)域。在汽車領(lǐng)域,縮管機用于生產(chǎn)排氣管、制動管與液壓油管,其無縫縮徑工藝確保了管路系統(tǒng)的密封性與耐壓性;航空航天領(lǐng)域?qū)懿木纫髽O高,縮管機通過微米級控制實現(xiàn)輕量化結(jié)構(gòu)件的加工,助力飛行器減重增...

2025-11-01 -

機床切管機提供商

機床切管機提供商切管機的穩(wěn)定性對于保證切割質(zhì)量和生產(chǎn)效率至關(guān)重要。為了確保切管機的穩(wěn)定性,需要從多個方面采取措施。首先,在設(shè)備的設(shè)計和制造過程中,要采用高質(zhì)量的材料和先進的制造工藝,保證設(shè)備各個部件的強度和剛度,減少設(shè)備在運行過程中的振動和變形。例如,切割裝置的支架和傳動軸要...

2025-11-01 -

鄭州基本款切鋁機供貨商

鄭州基本款切鋁機供貨商切割適應性是切鋁機性能的重要體現(xiàn),其提升設(shè)計涉及刀片設(shè)計、工藝調(diào)整和設(shè)備擴展等多個方面。刀片設(shè)計方面,切鋁機采用模塊化刀片設(shè)計,通過更換不同材質(zhì)和刃型的刀片,實現(xiàn)不同材質(zhì)和厚度鋁材的切割;同時,刀片夾具采用快速更換設(shè)計,減少了刀片更換時間。工藝調(diào)整方面,操作人...

2025-11-01 -

浙江自動縮管機如何選擇

浙江自動縮管機如何選擇在縮管機的縮徑過程中,可能會出現(xiàn)一些常見問題,如管材縮徑不均勻、管材表面出現(xiàn)裂紋、模具磨損過快等。管材縮徑不均勻可能是由于模具安裝不正確、管材固定不牢固或縮徑參數(shù)設(shè)置不合理等原因引起的。解決這個問題的方法是重新調(diào)整模具的安裝位置,確保模具與管材的同軸度;檢查并...

2025-11-01 -

碳鋼管切管機價錢

碳鋼管切管機價錢切管機的行業(yè)應用正從傳統(tǒng)管道加工向更普遍的領(lǐng)域拓展。在建筑行業(yè),切管機用于供水、排水、消防等管道系統(tǒng)的切割與安裝,其高效、準確的切割能力可縮短施工周期,提升工程質(zhì)量;在汽車制造領(lǐng)域,切管機用于切割制動管、燃油管等精密管材,其切口質(zhì)量直接影響管道連接的密封性與可...

2025-11-01 -

鄭州cnc切鋁提供商

鄭州cnc切鋁提供商切鋁機的質(zhì)量保障依賴于嚴格的行業(yè)標準與生產(chǎn)流程。國際上,設(shè)備需符合ISO 9001質(zhì)量管理體系與CE安全認證,從原材料采購到成品出廠需經(jīng)過32道檢測工序,包括靜載荷測試、動態(tài)平衡校準與24小時連續(xù)運行試驗。國內(nèi)企業(yè)則參照GB/T 15375《金屬切削機床 通用...

2025-11-01 -

鄭州無尾料切鋁機品牌

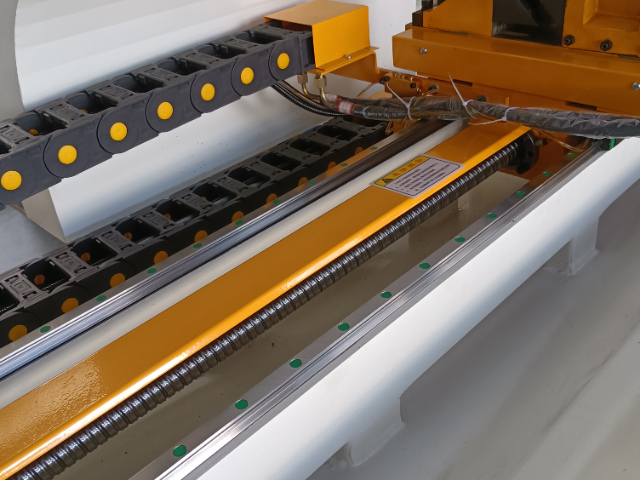

鄭州無尾料切鋁機品牌切割穩(wěn)定性是切鋁機性能的重要指標,其保障措施涉及機械結(jié)構(gòu)設(shè)計、電氣控制系統(tǒng)和操作規(guī)范等多個方面。機械結(jié)構(gòu)設(shè)計方面,切鋁機采用高剛性框架和精密導軌系統(tǒng),框架通過有限元分析優(yōu)化結(jié)構(gòu),確保在高速運轉(zhuǎn)和重載切割下的穩(wěn)定性;導軌系統(tǒng)則采用高精度直線導軌或滾動導軌,減少傳...

2025-10-31 -

成都雙頭彎管機供應商

成都雙頭彎管機供應商電氣控制系統(tǒng)是彎管機的“大腦”,其性能直接決定了設(shè)備的自動化程度與加工精度。傳統(tǒng)彎管機采用繼電器邏輯控制,通過預設(shè)的電氣回路實現(xiàn)基本動作順序;現(xiàn)代機型則普遍搭載可編程邏輯控制器(PLC)或工業(yè)計算機(IPC),結(jié)合觸摸屏人機界面,支持加工參數(shù)的數(shù)字化輸入、存儲...

2025-10-31 -

江蘇多層模彎管機哪里能買

江蘇多層模彎管機哪里能買彎管機的操作規(guī)范是保障設(shè)備性能與人員安全的重要依據(jù)。操作前需穿戴防護服與安全鞋,避免長發(fā)或衣物卷入傳動部件;啟動設(shè)備前應確認模具安裝牢固,防止彎曲過程中發(fā)生脫落。彎曲過程中嚴禁將手伸入模具工作區(qū)域,需通過遠程控制端完成參數(shù)調(diào)整與啟停操作。設(shè)備運行期間,操作人員...

2025-10-31 -

廣州銅切鋁機哪家靠譜

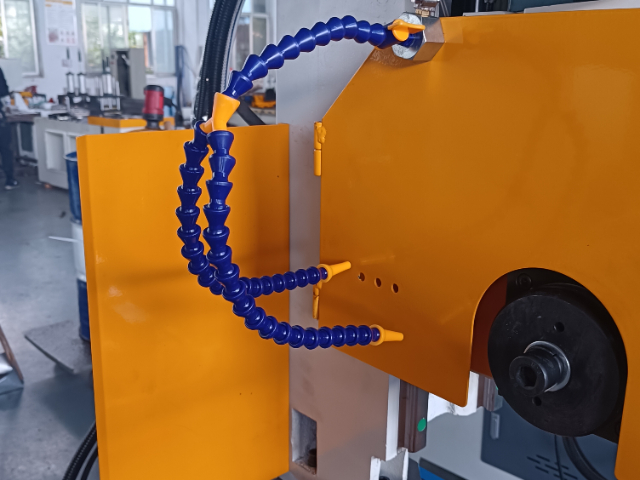

廣州銅切鋁機哪家靠譜電氣安全通過雙重保護機制實現(xiàn),急停按鈕采用蘑菇頭式設(shè)計,便于快速觸發(fā),同時切斷主電源與控制電源,確保設(shè)備在0.1秒內(nèi)停止運行。安全光幕安裝在裝卸料區(qū)域,當檢測到人體或異物進入危險區(qū)域時,立即觸發(fā)停機信號,防止夾傷或碰撞事故。冷卻系統(tǒng)設(shè)計考慮防泄漏與防凍措施,切...

2025-10-31