冷凝器銅管彎管機

彎管機作為金屬管材加工的關鍵設備,其關鍵功能在于通過機械力將冷態或熱態下的金屬管材準確彎曲成預設幾何形狀。其工作原理基于管材在彎曲過程中產生的塑性變形:當管材被固定在彎曲模具上時,外部施加的力矩使管材中性層外側管壁受拉應力作用而變薄,內側受壓應力作用而增厚,橫截面由圓形逐漸變為近似橢圓形。這一過程中,管材的變形程度受材料力學性能、彎曲半徑與管徑比例、模具設計精度等多重因素影響。現代彎管機通過優化模具結構與材料選擇,有效控制了管材彎曲時的橢圓度偏差與壁厚減薄率,確保彎曲后的管材仍能滿足管道系統的密封性與承壓要求。彎管機在消防管道系統預制中應用普遍。冷凝器銅管彎管機

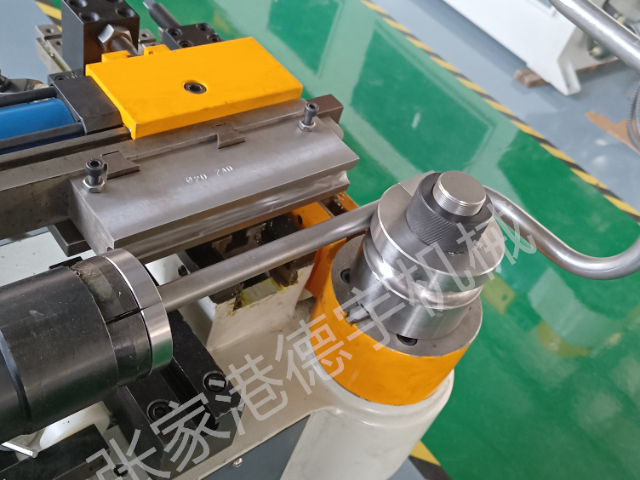

彎管機的模具更換便捷性是其適應多品種生產的關鍵,現代設備多采用快速換模系統,通過液壓或氣動裝置實現模具的快速定位與鎖緊,更換時間可縮短至幾分鐘以內。模具的標準化設計則進一步提升了更換效率,不同規格的模具采用統一的接口與安裝方式,減少了更換過程中的調整工作。此外,模具的模塊化設計也使得局部損壞的模具可快速更換損壞模塊,無需整體更換,降低了維護成本。對于一些特殊形狀的管材加工,彎管機還可配備專門用于模具,例如用于加工螺旋管的模具、用于加工異形管的模具等,滿足了不同行業的個性化需求。同時,模具的材質選擇也至關重要,需具備強度高、高耐磨性、高耐腐蝕性等特點,以適應不同材質管材的加工需求,延長模具使用壽命。廣東數控彎管機品牌彎管機可實現管材彎曲過程的自動潤滑與冷卻。

管材裝夾精度對彎曲質量具有決定性影響。現代彎管機采用液壓夾緊機構,通過比例閥精確控制夾緊力,既能防止管材滑動又避免過度壓緊導致變形。夾模和彎曲模的同心度調整通過激光對中儀實現,誤差控制在0.05mm以內。對于異型管材,設備配備自適應夾緊模塊,通過彈性夾頭自動適應不同截面形狀,確保裝夾穩定性。在裝夾過程中,操作人員需檢查管材端部是否平整,避免因毛刺或變形導致應力集中,影響彎曲精度。彎管機的工藝參數設置需綜合考慮材料性能、管徑壁厚和彎曲半徑。彎曲速度過快會導致管材外側拉伸率超過材料極限,產生裂紋;速度過慢則可能因內側壓應力過大引發褶皺。

彎管機的加工精度是其關鍵競爭力的體現,受模具精度、設備剛性、控制精度、環境因素等多方面影響。模具的制造精度需通過高精度加工設備與嚴格的檢測流程來保障,例如輪模的曲面需采用數控磨床加工,并使用三坐標測量儀進行檢測,確保曲面半徑與圓度符合設計要求。設備的剛性則需通過優化結構設計來提升,例如采用整體鑄造床身、加厚導軌、增加支撐結構等措施,減少加工過程中的振動與變形。控制精度需依賴高精度的傳感器與先進的控制算法,例如采用激光干涉儀校準角度編碼器,提升角度測量精度;通過模糊控制或神經網絡算法優化控制參數,減少超調與振蕩。環境因素如溫度、濕度、振動等也可能對精度產生影響,需通過恒溫車間、減震基礎等措施進行控制,確保加工環境的穩定性。彎管機支持角度、長度、速度等參數的數字化設定與調整。

在操作流程中,管材的預處理是確保彎曲質量的首要環節。操作人員需使用專門用于工具去除管材表面的油污、銹蝕與毛刺,避免雜質嵌入模具或劃傷管材內壁;對于長管材,還需通過校直機消除運輸過程中產生的彎曲變形,確保管材軸線與彎曲模具中心線重合。裝夾環節同樣關鍵,夾緊裝置需根據管材直徑調整夾緊力,既要防止管材在彎曲過程中滑動,又要避免因夾緊力過大導致管材表面壓痕。部分高級機型配備自動對中系統,通過激光定位或機械觸點檢測管材位置,自動調整夾緊裝置與彎曲模具的相對位置,將裝夾誤差控制在±0.1毫米以內。彎管機在建筑裝飾護欄、扶手制造中應用普遍。江蘇半自動彎管機批發價格

彎管機通過模塊化設計便于維護與功能擴展。冷凝器銅管彎管機

管材彎曲過程中的質量控制是彎管機的技術關鍵。首先,彎曲半徑的選擇需兼顧材料性能與使用要求:半徑過小易導致管壁過度減薄甚至破裂,半徑過大則可能因回彈過大無法滿足角度精度。其次,彎曲速度需與管材材質、壁厚匹配,速度過快易引發管材表面拉傷或斷裂,速度過慢則可能導致內側起皺。此外,芯棒的位置與形式對成形質量至關重要,其前端通常設計為球形或圓柱形,以適應不同彎曲角度,位置需提前于彎曲模切線1-2mm,既能有效支撐內壁,又可避免“鵝頭”缺陷。部分機型還配備輔助推進裝置,通過同步送料減少管材與模具間的摩擦,進一步提升彎曲表面光潔度。冷凝器銅管彎管機

- 青島自動切管機訂購 2025-12-12

- 青島新款切管機哪家靠譜 2025-12-11

- 鋼管縮管機哪家好 2025-12-11

- 710切鋁機哪家好 2025-12-11

- 廣東大型縮管機品牌有哪些 2025-12-11

- 深圳全自動切管機批發價格 2025-12-11

- 重慶橫推切管機供貨商 2025-12-11

- 浙江3軸彎管機排行榜 2025-12-11

- 廣州雙頭彎管機提供商 2025-12-10

- 張家港全自動切管機生產商 2025-12-10

- 姑蘇區安裝電子壓力機哪里買 2025-12-12

- 閔行區比較好的地漏推薦貨源 2025-12-12

- 南寧機器人實訓平臺代理商 2025-12-12

- 浙江智能設備多少錢 2025-12-12

- 安徽醫用級全空氣系統 2025-12-12

- 寶山區靠譜的物聯網技術 2025-12-12

- A2FE6.7-F 內藏式定量泵哪家好 2025-12-12

- 貴州智能非侵入式電動執行器廠家 2025-12-12

- 安徽靜音空壓機市價 2025-12-12

- 天津自動化制釘機多少錢 2025-12-12