-

麗水質量管理QMS系統成交價

麗水質量管理QMS系統成交價突發性質量問題往往給企業帶來重大損失。Q-TOP QMS質量管理系統通過建立前瞻性的預防機制,有效減少質量異常事件的發生頻率和影響程度,保障企業穩定運營。 Q-TOP QMS系統采用風險預警功能,基于歷史數據預測潛在問題發生概率。通過防錯設計(Poka-Yoke)在關鍵環節設置自動校驗點,阻斷問題發生路徑。應急演練模塊定期模擬突發事件處置流程,提升團隊響應能力。 在損失控制方面,Q-TOP QMS的快速響應機制確保問題及時遏制,影響評估工具量化事件損失并指導改進。 運營數據顯示,采用該系統的企業突發質量事件減少35%以上。這種以預防為主要的管理模式,不僅降低了質量損失成本,更通過建立彈性運營機...

-

.安徽QMS系統價格咨詢

.安徽QMS系統價格咨詢在現代企業管理中,員工質量責任意識的培養是實現產品品質持續提升的關鍵因素。Q-TOP QMS質量管理系統通過建立明確的質量責任體系和可視化的績效管理機制,有效增強全員質量意識,打造責任明確的質量文化。 Q-TOP QMS系統采用質量責任矩陣管理工具,清晰界定各崗位質量職責,確保質量要求落實到具體崗位。通過電子化巡檢功能,系統記錄每位員工的操作合規情況,形成可追溯的質量責任檔案。質量績效看板實時展示個人和團隊的質量指標達成情況,營造良性競爭氛圍。 在員工參與方面,Q-TOP QMS的質量改進提案平臺鼓勵員工主動發現并解決質量問題。在線培訓考核模塊則通過標準化的質量知識培訓,持續提升員工的質量意識...

-

泰州Q-TOP-QMS系統大概價格多少

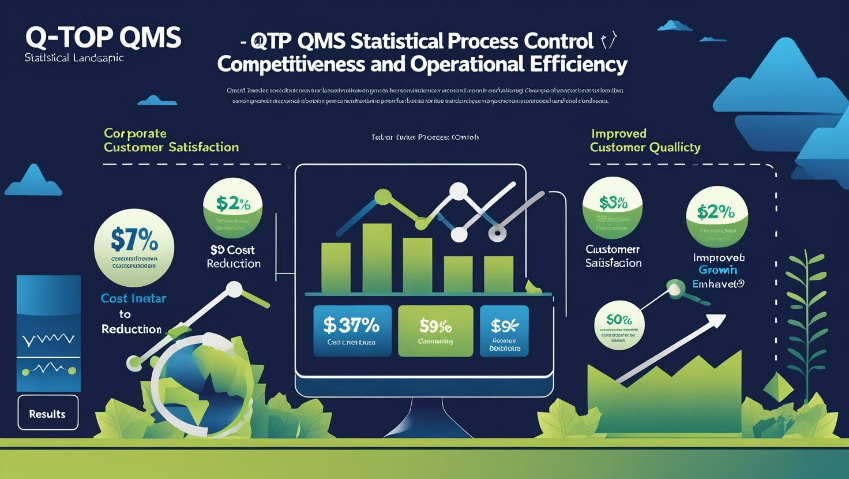

泰州Q-TOP-QMS系統大概價格多少在制造業轉型升級過程中,資源的高效利用直接影響企業的運營成本和市場競爭力。Q-TOP QMS質量管理系統通過精細的質量管控和過程優化,幫助企業實現資源的高效配置,提升整體運營效益。 Q-TOP QMS系統采用SPC(統計過程控制)技術,實時監控生產過程中的資源消耗情況,識別異常波動并及時調整。通過FMEA(失效模式與影響分析)工具,系統可提前發現可能導致資源浪費的潛在風險,并采取預防性措施。智能排產模塊則根據質量數據和設備狀態,優化生產計劃,減少停機待料等非增值時間。 在資源管理方面,Q-TOP QMS的質量成本分析功能幫助企業精細定位高損耗環節,針對性改進。能源消耗監控系統則實時追蹤生產過程...

-

山東汽車電子QMS系統價位

山東汽車電子QMS系統價位在復雜多變的市場環境中,健全的質量管理體系正成為企業抵御經營風險的重要保障。Q-TOP QMS質量管理系統通過構建預防性質量管控網絡,明顯增強企業應對各類風險的能力,確保業務持續穩定發展。 Q-TOP QMS系統采用風險預警矩陣工具,對供應鏈、生產過程等環節進行系統性風險評估。通過FMEA失效模式分析,前瞻性識別潛在質量隱患并制定防范措施。應急響應管理模塊建立標準化的問題處理流程,確保突發事件得到快速有效處置。 在風險管控方面,Q-TOP QMS的質量數據追溯系統實現問題快速定位,糾正預防措施(CAPA)功能形成持續改進閉環。 實踐表明,采用該系統的企業在面臨市場波動時展現出更強的適應能力。這...

-

舟山QMS系統服務電話

舟山QMS系統服務電話在現代制造業中,質量波動直接影響產品可靠性和企業效益。Q-TOP QMS質量管理系統通過建立科學、規范的系統化管理體系,有效降低生產過程中的質量波動風險,確保產品質量的持續穩定。 Q-TOP QMS系統采用SPC(統計過程控制)技術,對關鍵質量特性進行實時監控和分析,及時發現并糾正過程偏差。通過MSA(測量系統分析)模塊,系統確保檢測數據的準確性和可靠性,為質量管理決策提供可信依據。標準化作業(SOP)管理功能將操作實踐固化為統一標準,減少人為因素導致的質量波動。 在風險防控方面,Q-TOP QMS的FMEA(失效模式分析)工具可提前識別潛在質量風險,并制定針對性預防措施。質量數據看板實時展示...

-

麗水Q-TOP-QMS系統價格

麗水Q-TOP-QMS系統價格快速響應市場需求變化是現代企業保持競爭力的關鍵能力。Q-TOP QMS質量管理系統通過建立高效的質量改進機制,明顯縮短企業從市場反饋到產品改進的實施周期,增強市場應變能力。 Q-TOP QMS系統采用客戶聲音(VOC)分析工具,快速捕捉市場需求變化趨勢。通過快速改進(Kaizen)流程,將市場反饋轉化為可執行的質量優化方案。柔性工藝調整功能支持生產參數的靈活變更,適應產品快速迭代需求。 在響應提速方面,Q-TOP QMS的跨部門協作平臺加快改進措施落地,效果驗證模塊確保優化方案達到預期目標。 市場數據顯示,采用該系統的企業新品推出周期平均縮短30%。這種以市場為導向的快速改進模式,不僅提升了客...

-

安徽汽車電子QMS系統價位

安徽汽車電子QMS系統價位員工專業素質是保障產品質量的基礎要素。Q-TOP QMS質量管理系統通過構建系統化、針對性的培訓體系,持續提升員工質量意識和專業技能,為企業培養高素質的質量人才隊伍。 Q-TOP QMS系統采用分層培訓機制,根據崗位差異設置差異化的培訓內容。通過在線學習平臺,員工可自主完成標準操作規程(SOP)、檢驗規范等必修課程。技能矩陣管理功能清晰展示各崗位能力要求及員工達標情況。 在培訓效果保障方面,Q-TOP QMS的在線考核系統驗證培訓成果,確保知識有效轉化。培訓記錄模塊完整保存員工學習軌跡,為人才發展提供數據支持。 實踐證明,實施Q-TOP QMS培訓體系的企業,其員工操作規范性和問題處理能力明顯...

-

山東質量管理QMS系統服務電話

山東質量管理QMS系統服務電話在制造業質量管理中,出廠檢驗是確保產品品質的較后一道關鍵防線。Q-TOP QMS質量管理系統通過建立多層級的嚴格檢驗機制,有效攔截不合格品流出,維護企業質量信譽。 Q-TOP QMS系統采用AQL抽樣檢驗標準,科學設定檢驗方案,平衡檢驗效率與風險控制。通過智能檢驗終端設備,實現檢驗數據的實時采集與自動判定,避免人為誤判。防呆檢驗功能在關鍵工序設置強制檢驗點,確保不漏檢、不錯檢。 在過程管控方面,Q-TOP QMS的檢驗標準庫統一管理各類產品的驗收準則。異常品閉環管理系統則確保不合格品得到及時隔離與處置,防止非預期使用。 實踐表明,實施Q-TOP QMS嚴格檢驗體系的企業,其市場投訴率明顯降低。...

-

紹興Q-TOP-QMS系統

紹興Q-TOP-QMS系統在制造業運營過程中,售后維修成本直接影響企業的利潤水平和品牌聲譽。Q-TOP QMS質量管理系統通過全過程質量管控,從源頭預防質量問題產生,明顯降低產品售后維修率,為企業節約大量售后服務成本。 Q-TOP QMS系統采用SPC(統計過程控制)技術對關鍵質量特性進行實時監控,及時發現并糾正生產過程中的質量偏差,避免不良品流入市場。通過FMEA(失效模式與影響分析)工具,系統可提前識別產品使用過程中可能出現的故障模式,在設計階段就采取預防措施。系統內置的PDCA(計劃-執行-檢查-改進)循環機制,持續優化生產工藝,減少質量缺陷的發生。 在質量追溯方面,Q-TOP QMS建立了完整的產品生命周期檔案...

-

金華汽車電子QMS系統成交價

金華汽車電子QMS系統成交價在制造業質量管理中,出廠檢驗是確保產品品質的較后一道關鍵防線。Q-TOP QMS質量管理系統通過建立多層級的嚴格檢驗機制,有效攔截不合格品流出,維護企業質量信譽。 Q-TOP QMS系統采用AQL抽樣檢驗標準,科學設定檢驗方案,平衡檢驗效率與風險控制。通過智能檢驗終端設備,實現檢驗數據的實時采集與自動判定,避免人為誤判。防呆檢驗功能在關鍵工序設置強制檢驗點,確保不漏檢、不錯檢。 在過程管控方面,Q-TOP QMS的檢驗標準庫統一管理各類產品的驗收準則。異常品閉環管理系統則確保不合格品得到及時隔離與處置,防止非預期使用。 實踐表明,實施Q-TOP QMS嚴格檢驗體系的企業,其市場投訴率明顯降低。...

-

湖南QMS系統成交價

湖南QMS系統成交價在可持續發展理念深入人心的如今,質量管理已成為企業踐行社會責任的重要體現。Q-TOP QMS質量管理系統通過構建負責任的質量管理體系,推動企業在環境保護、資源節約等方面發揮積極作用,提升社會價值。 Q-TOP QMS系統采用綠色供應鏈管理模塊,選擇環保合規的供應商伙伴。通過資源消耗監控功能,實時追蹤能源和原材料使用效率。產品生命周期分析工具評估產品對環境的影響,指導可持續性改進。 在社會責任實踐方面,Q-TOP QMS的質量誠信系統確保產品信息真實透明,社區反饋渠道收集利益相關方意見。 實踐證明,采用該系統的企業在社會責任評級中表現突出。這種將質量管理與社會責任相結合的發展模式,不僅提升了品牌...

-

江蘇汽車電子QMS系統

江蘇汽車電子QMS系統在全球化供應鏈環境下,質量管控已成為企業間高效協作的重要基礎。Q-TOP QMS質量管理系統通過數字化質量管理手段,打通供應鏈各環節質量信息壁壘,明顯提升企業間的協作效率。 Q-TOP QMS系統構建了完整的供應商質量管理模塊,通過標準化質量評估體系,實現供應商績效的客觀評價。系統采用SPC(統計過程控制)技術對來料質量進行實時監控,確保原材料質量穩定性。電子化檢驗報告功能實現質量數據的即時共享,大幅縮短質量確認周期。 在協同管理方面,Q-TOP QMS的質量問題協同處理平臺支持多方在線協作,快速定位和解決供應鏈質量問題。質量數據可視化看板則為供應鏈各方提供統一的質量績效視圖,促進質量目標的一...

-

福建汽車電子QMS系統價位

福建汽車電子QMS系統價位安全生產是企業可持續發展的根本保障。Q-TOP QMS質量管理系統通過建立標準化的安全操作規范和完善的防護機制,有效預防生產事故,為員工創造安全可靠的工作環境。 Q-TOP QMS系統采用安全操作規程(SOP)管理,明確各崗位安全操作要求。通過危險源辨識(JHA)工具,系統識別作業環節潛在風險。設備安全聯鎖功能在關鍵工位設置自動防護裝置,阻斷違規操作。 在安全監督方面,Q-TOP QMS的安全巡檢模塊確保防護措施落實到位,應急演練系統定期組織突發事件處置訓練。 實踐表明,實施該管理體系的企業安全生產事故率明顯降低。這種將質量要求與安全標準有機融合的管理模式,不僅保障了員工職業健康,更為企業穩健...

-

溫州QMS系統成交價

溫州QMS系統成交價規范的運營管理是企業穩健發展的基礎保障。Q-TOP QMS質量管理系統通過建立標準化的管理流程和風險防控機制,有效降低企業運營過程中的各類質量風險,提升經營穩定性。 Q-TOP QMS系統采用風險識別矩陣工具,系統評估各環節潛在質量風險。通過標準化作業(SOP)管理,確保關鍵操作流程規范統一。變更控制系統嚴格管理工藝、材料等變更過程,防范未經批準變更帶來的風險。 在風險處置方面,Q-TOP QMS的應急預案模塊提供標準化處理流程,風險預警功能實時監控關鍵風險指標。 運營數據顯示,實施規范化管理的企業質量事故發生率明顯降低。這種預防為主的風險管控模式,不僅保障了企業正常運營秩序,更為可持續發展創...

-

湖州Q-TOP-QMS系統價位

湖州Q-TOP-QMS系統價位在消費升級的市場環境下,產品附加值的提升成為企業獲取競爭優勢的重要途徑。Q-TOP QMS質量管理系統通過實施精細化管理策略,幫助企業優化產品品質細節,創造差異化市場價值。 Q-TOP QMS系統采用CTQ關鍵質量特性管理模塊,精細識別影響產品價值的關鍵要素。通過公差優化工具,系統科學分析尺寸參數的匹配關系,提升產品配合精度。外觀標準管理功能建立嚴格的感官質量評價體系,確保產品美學品質的一致性。 在價值提升方面,Q-TOP QMS的用戶體驗分析模塊收集并分析用戶使用數據,指導產品細節改進。壽命預測系統則通過可靠性數據分析,為產品耐用性提升提供技術依據。 實踐顯示,采用Q-TOP QMS精細化管...

-

四川質量管理QMS系統

四川質量管理QMS系統在日益激烈的市場競爭中,健全的質量管理體系已成為企業實現長期穩定發展的重要基石。Q-TOP QMS質量管理系統通過系統化、智能化的質量管理手段,幫助企業構建可持續的質量競爭力,為穩健經營提供有力支撐。 Q-TOP QMS系統采用PDCA循環管理機制,形成持續改進的質量提升閉環。通過SPC統計過程控制技術,對關鍵質量指標進行實時監控與分析,確保生產過程的穩定性。系統內置的FMEA失效模式分析工具,可前瞻性地識別質量風險,采取預防性措施。同時,質量大數據分析模塊幫助企業從海量數據中挖掘質量改進機會,為決策提供科學依據。 在長期發展維度上,Q-TOP QMS通過知識管理功能沉淀企業質量經驗,形成可傳...

-

上海企業QMS系統服務電話

上海企業QMS系統服務電話在監管要求日益嚴格的商業環境中,合規管理已成為企業穩健經營的重要保障。Q-TOP QMS質量管理系統通過建立規范化的質量管理流程,系統性降低企業在質量領域的法律合規風險,確保生產經營活動符合行業標準和法規要求。 Q-TOP QMS系統采用法規庫功能,動態更新行業相關法律法規及標準要求,幫助企業及時掌握合規要點。通過合規檢查模塊,定期評估質量體系運行情況,識別潛在合規風險。文檔控制系統確保質量記錄完整可追溯,滿足監管審查要求。 在風險防控方面,Q-TOP QMS的變更管理功能規范工藝及標準的變更流程,避免未經批準的變更導致合規問題。審計追蹤功能詳細記錄關鍵操作日志,為質量事件調查提供完整依據。 ...

-

連云港質量管理QMS系統

連云港質量管理QMS系統科學的質量目標是企業持續改進的導航標。Q-TOP QMS質量管理系統通過建立系統的目標管理機制,將企業戰略轉化為可執行的質量指標,引導各部門協同推進質量提升工作。 Q-TOP QMS系統采用目標分解功能,將年度質量目標逐級落實到部門、班組和個人。通過KPI看板實時監控關鍵質量指標的達成進度,確保目標執行過程可控。質量評審模塊定期評估目標完成情況,及時調整改進策略。 在目標聯動方面,Q-TOP QMS的改進項目系統將目標差距轉化為具體行動計劃。績效關聯功能建立目標達成與員工考核的對應關系,強化執行動力。 實踐顯示,采用Q-TOP QMS目標管理體系的組織,其質量指標達成率持續提升。這種以目標為導...

-

南京QMS系統大概價格多少

南京QMS系統大概價格多少員工專業素質是保障產品質量的基礎要素。Q-TOP QMS質量管理系統通過構建系統化、針對性的培訓體系,持續提升員工質量意識和專業技能,為企業培養高素質的質量人才隊伍。 Q-TOP QMS系統采用分層培訓機制,根據崗位差異設置差異化的培訓內容。通過在線學習平臺,員工可自主完成標準操作規程(SOP)、檢驗規范等必修課程。技能矩陣管理功能清晰展示各崗位能力要求及員工達標情況。 在培訓效果保障方面,Q-TOP QMS的在線考核系統驗證培訓成果,確保知識有效轉化。培訓記錄模塊完整保存員工學習軌跡,為人才發展提供數據支持。 實踐證明,實施Q-TOP QMS培訓體系的企業,其員工操作規范性和問題處理能力明顯...

-

嘉興QMS系統服務電話

嘉興QMS系統服務電話在復雜多變的市場環境中,健全的質量管理體系正成為企業抵御經營風險的重要保障。Q-TOP QMS質量管理系統通過構建預防性質量管控網絡,明顯增強企業應對各類風險的能力,確保業務持續穩定發展。 Q-TOP QMS系統采用風險預警矩陣工具,對供應鏈、生產過程等環節進行系統性風險評估。通過FMEA失效模式分析,前瞻性識別潛在質量隱患并制定防范措施。應急響應管理模塊建立標準化的問題處理流程,確保突發事件得到快速有效處置。 在風險管控方面,Q-TOP QMS的質量數據追溯系統實現問題快速定位,糾正預防措施(CAPA)功能形成持續改進閉環。 實踐表明,采用該系統的企業在面臨市場波動時展現出更強的適應能力。這...

-

揚州QMS系統價格

揚州QMS系統價格產品安全性是關乎用戶健康和企業社會責任的主要要素。Q-TOP QMS質量管理系統通過建立嚴格的安全管控機制,系統性地識別和消除產品安全隱患,確保終端用戶使用安全。 Q-TOP QMS系統采用安全風險評估(FMEA)工具,全方面分析產品潛在安全風險。通過關鍵控制點(CCP)監控,對涉及安全性的特殊過程實施重點管控。材料合規性管理功能確保所有原材料符合安全標準要求。 在持續改進方面,Q-TOP QMS的安全事件分析模塊深度調查每起安全問題,安全標準庫實時更新法規要求。 市場反饋表明,采用該系統的企業產品安全投訴率明顯降低。這種將安全管理融入質量體系的實踐模式,不僅履行了企業對消費者的安全承諾,更通...

-

宿遷質量管理QMS系統大概價格多少

宿遷質量管理QMS系統大概價格多少在制造業競爭日益激烈的環境下,科學的質量管理已成為企業控制成本、提升效益的重要手段。Q-TOP QMS質量管理系統通過系統化的質量管控措施,幫助企業降低質量損失,優化資源配置,實現成本管理。 Q-TOP QMS系統采用質量成本分析模塊,精細統計預防成本、鑒定成本和故障成本,識別成本優化空間。通過SPC過程控制技術,實時監控關鍵質量特性,減少不良品產生,降低原材料浪費。供應商質量評估功能優化供應鏈管理,從源頭控制來料質量風險。 在持續改進方面,Q-TOP QMS的質量改進項目管理系統推動降本措施落地,質量績效看板則實時展示成本控制成效。 實踐證明,采用Q-TOP QMS系統的企業能夠明顯降低質量...

-

江西質量管理QMS系統

江西質量管理QMS系統在制造業高質量發展背景下,產品一致性成為企業主要競爭力的重要體現。Q-TOP QMS質量管理系統通過建立完善的標準化流程體系,確保從原材料到成品的全過程質量穩定性,為企業實現產品一致性提供有力保障。 Q-TOP QMS系統采用SPC(統計過程控制)技術,對關鍵工藝參數進行實時監控和分析,確保生產過程始終處于受控狀態。通過FMEA(失效模式與影響分析)工具,系統可提前識別可能影響產品一致性的潛在風險,并制定相應預防措施。系統內置的標準化作業指導書(SOP)模塊,將企業實踐固化為可執行的操作規范,有效減少人為因素導致的質量波動。 在過程管控方面,Q-TOP QMS的質量追溯功能完整記錄產品全流程數...

-

杭州QMS系統價位

杭州QMS系統價位在制造業質量管理中,出廠檢驗是確保產品品質的較后一道關鍵防線。Q-TOP QMS質量管理系統通過建立多層級的嚴格檢驗機制,有效攔截不合格品流出,維護企業質量信譽。 Q-TOP QMS系統采用AQL抽樣檢驗標準,科學設定檢驗方案,平衡檢驗效率與風險控制。通過智能檢驗終端設備,實現檢驗數據的實時采集與自動判定,避免人為誤判。防呆檢驗功能在關鍵工序設置強制檢驗點,確保不漏檢、不錯檢。 在過程管控方面,Q-TOP QMS的檢驗標準庫統一管理各類產品的驗收準則。異常品閉環管理系統則確保不合格品得到及時隔離與處置,防止非預期使用。 實踐表明,實施Q-TOP QMS嚴格檢驗體系的企業,其市場投訴率明顯降低。...

-

舟山企業QMS系統

舟山企業QMS系統生產瓶頸是制約制造企業產能提升的關鍵因素。Q-TOP QMS質量管理系統通過系統化的流程分析和優化手段,有效識別并改善生產過程中的瓶頸環節,提升整體運營效率。 Q-TOP QMS系統采用價值流分析(VSM)工具,可視化呈現各工序銜接關系。通過瓶頸定位算法,精細識別制約產能的關鍵環節。平衡率優化功能科學調整工序節拍,改善生產流水線均衡性。 在持續改進方面,Q-TOP QMS的模擬仿真模塊預演優化方案效果,工時研究系統為瓶頸工序改進提供數據支持。 生產實踐顯示,實施該優化體系的企業產能利用率平均提升22%。這種基于數據驅動的流程優化模式,不僅緩解了瓶頸制約,更通過建立彈性生產能力,增強了企業應對訂...

-

蘇州汽車電子QMS系統成交價

蘇州汽車電子QMS系統成交價在制造業高質量發展背景下,產品一致性成為企業主要競爭力的重要體現。Q-TOP QMS質量管理系統通過建立完善的標準化流程體系,確保從原材料到成品的全過程質量穩定性,為企業實現產品一致性提供有力保障。 Q-TOP QMS系統采用SPC(統計過程控制)技術,對關鍵工藝參數進行實時監控和分析,確保生產過程始終處于受控狀態。通過FMEA(失效模式與影響分析)工具,系統可提前識別可能影響產品一致性的潛在風險,并制定相應預防措施。系統內置的標準化作業指導書(SOP)模塊,將企業實踐固化為可執行的操作規范,有效減少人為因素導致的質量波動。 在過程管控方面,Q-TOP QMS的質量追溯功能完整記錄產品全流程數...

-

蘇州Q-TOP-QMS系統服務電話

蘇州Q-TOP-QMS系統服務電話在制造業快速發展的時代,產品交付效率直接影響企業的市場競爭力。Q-TOP QMS質量管理系統通過優化生產流程、減少質量返工,有效縮短產品從投產到交付的整體周期,提升企業運營效率。 Q-TOP QMS系統采用實時過程監控(SPC)技術,對關鍵生產環節進行動態質量管控,及時發現并修正偏差,避免批量性返工。通過FMEA風險分析工具,提前識別可能導致返工的工藝缺陷,優化生產方案。智能首件檢驗模塊確保首批產品符合標準,減少后續調整時間。 在效率提升方面,Q-TOP QMS的異常快速響應機制縮短問題處理周期,質量數據看板則為生產決策提供實時依據。 實踐顯示,采用該系統的企業平均減少30%以上的返工時間,明...

-

Q-TOP-QMS系統價格咨詢

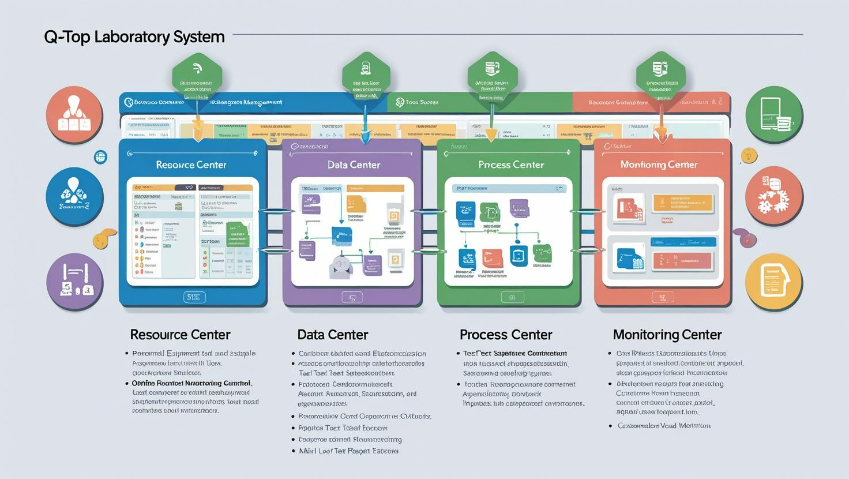

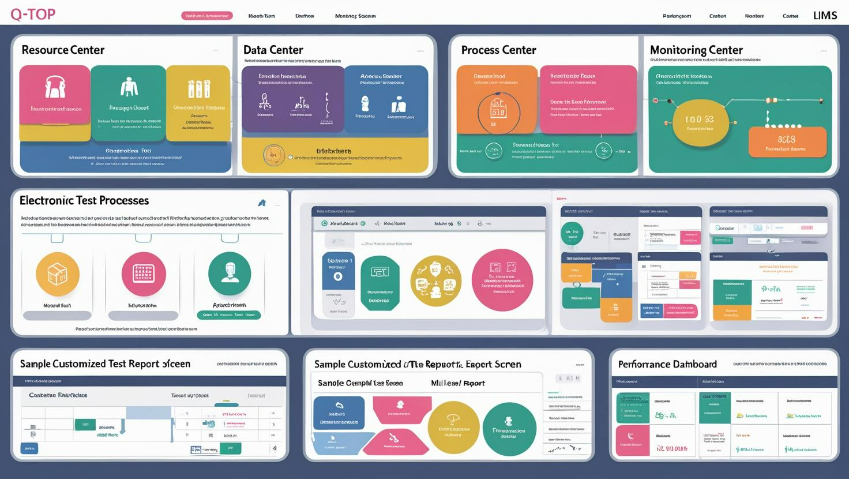

Q-TOP-QMS系統價格咨詢在當今制造業競爭激烈的市場環境下,產品質量已成為企業主要競爭力的關鍵要素。江蘇比爾信息科技有限公司自主研發的Q-TOP QMS質量管理系統,通過數字化、智能化手段,為企業提供了一套全方面質量管理解決方案,有效提升產品整體合格率。 Q-TOP QMS系統采用PDCA閉環管理理念,覆蓋從供應商來料檢驗到成品出貨的全流程質量管理。系統通過實時數據采集與分析功能,可及時發現生產過程中的質量異常,并通過多種預警機制通知相關人員處理,大幅減少不良品流入下一工序的可能性。其內置的SPC統計過程控制工具能幫助企業建立穩定的生產過程,降低質量波動。 在質量改進方面,Q-TOP QMS系統提供8D問題解決方法論和...

-

金華汽車電子QMS系統服務電話

金華汽車電子QMS系統服務電話在制造業快速發展的時代,產品交付效率直接影響企業的市場競爭力。Q-TOP QMS質量管理系統通過優化生產流程、減少質量返工,有效縮短產品從投產到交付的整體周期,提升企業運營效率。 Q-TOP QMS系統采用實時過程監控(SPC)技術,對關鍵生產環節進行動態質量管控,及時發現并修正偏差,避免批量性返工。通過FMEA風險分析工具,提前識別可能導致返工的工藝缺陷,優化生產方案。智能首件檢驗模塊確保首批產品符合標準,減少后續調整時間。 在效率提升方面,Q-TOP QMS的異常快速響應機制縮短問題處理周期,質量數據看板則為生產決策提供實時依據。 實踐顯示,采用該系統的企業平均減少30%以上的返工時間,明...

-

北京QMS系統成交價

北京QMS系統成交價在全球化供應鏈環境下,質量管控已成為企業間高效協作的重要基礎。Q-TOP QMS質量管理系統通過數字化質量管理手段,打通供應鏈各環節質量信息壁壘,明顯提升企業間的協作效率。 Q-TOP QMS系統構建了完整的供應商質量管理模塊,通過標準化質量評估體系,實現供應商績效的客觀評價。系統采用SPC(統計過程控制)技術對來料質量進行實時監控,確保原材料質量穩定性。電子化檢驗報告功能實現質量數據的即時共享,大幅縮短質量確認周期。 在協同管理方面,Q-TOP QMS的質量問題協同處理平臺支持多方在線協作,快速定位和解決供應鏈質量問題。質量數據可視化看板則為供應鏈各方提供統一的質量績效視圖,促進質量目標的一...