-

寧波QMS系統成交價

寧波QMS系統成交價設備穩定性是保障生產質量和效率的關鍵因素。Q-TOP QMS質量管理系統通過建立科學的預防性維護機制,有效減少設備突發故障對生產造成的影響,確保制造過程持續穩定運行。 Q-TOP QMS系統采用設備健康監測功能,實時采集關鍵設備的運行參數,通過趨勢分析預測潛在故障風險。維護計劃模塊根據設備使用情況和保養周期,自動生成預防性維護任務,避免超期服役。同時,備件壽命管理系統跟蹤關鍵部件的使用時長,提前預警更換需求。 在維護執行方面,Q-TOP QMS的標準化作業指導確保維護操作規范統一。維護記錄功能完整保存設備保養歷史,為優化維護策略提供數據支持。 實踐表明,采用Q-TOP QMS預防性維護體系的企...

-

廣東企業QMS系統

廣東企業QMS系統在制造業快速發展的時代,產品交付效率直接影響企業的市場競爭力。Q-TOP QMS質量管理系統通過優化生產流程、減少質量返工,有效縮短產品從投產到交付的整體周期,提升企業運營效率。 Q-TOP QMS系統采用實時過程監控(SPC)技術,對關鍵生產環節進行動態質量管控,及時發現并修正偏差,避免批量性返工。通過FMEA風險分析工具,提前識別可能導致返工的工藝缺陷,優化生產方案。智能首件檢驗模塊確保首批產品符合標準,減少后續調整時間。 在效率提升方面,Q-TOP QMS的異常快速響應機制縮短問題處理周期,質量數據看板則為生產決策提供實時依據。 實踐顯示,采用該系統的企業平均減少30%以上的返工時間,明...

-

湖州汽車電子QMS系統價位

湖州汽車電子QMS系統價位安全生產是企業可持續發展的根本保障。Q-TOP QMS質量管理系統通過建立標準化的安全操作規范和完善的防護機制,有效預防生產事故,為員工創造安全可靠的工作環境。 Q-TOP QMS系統采用安全操作規程(SOP)管理,明確各崗位安全操作要求。通過危險源辨識(JHA)工具,系統識別作業環節潛在風險。設備安全聯鎖功能在關鍵工位設置自動防護裝置,阻斷違規操作。 在安全監督方面,Q-TOP QMS的安全巡檢模塊確保防護措施落實到位,應急演練系統定期組織突發事件處置訓練。 實踐表明,實施該管理體系的企業安全生產事故率明顯降低。這種將質量要求與安全標準有機融合的管理模式,不僅保障了員工職業健康,更為企業穩健...

-

江蘇QMS系統價格咨詢

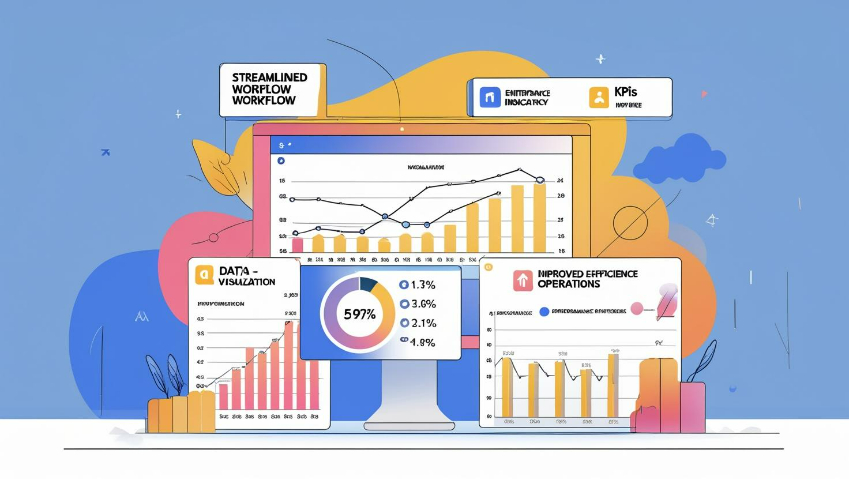

江蘇QMS系統價格咨詢在智能制造時代,數據已成為優化生產流程的主要要素。Q-TOP QMS質量管理系統通過構建數據驅動的決策體系,幫助企業實現生產流程的科學優化,持續提升運營效率。 Q-TOP QMS系統采用SPC(統計過程控制)技術,實時采集和分析生產數據,為流程優化提供量化依據。通過MES系統集成功能,實現生產全流程數據的無縫對接與可視化呈現。智能分析引擎可自動識別生產瓶頸和質量異常點,生成優化建議報告。 在決策支持方面,Q-TOP QMS的質量大數據平臺整合多維數據源,提供全方面的分析視角。PDCA循環管理模塊則將改進措施系統化,確保優化方案有效落地。 實踐表明,采用Q-TOP QMS數據驅動決策的企業,其生...

-

北京QMS系統價位

北京QMS系統價位在制造業質量管理實踐中,預防為主的質量管控策略正成為企業提升產品可靠性的關鍵手段。Q-TOP QMS質量管理系統通過構建預防性質量管理體系,幫助企業從源頭減少質量問題的發生,實現由被動應對向主動預防的轉變。 Q-TOP QMS系統采用FMEA(潛在失效模式分析)工具,在產品設計和工藝開發階段即識別潛在質量風險,并制定相應的預防措施。通過SPC(統計過程控制)技術對生產過程進行實時監控,系統能夠及時發現質量波動趨勢,在問題發生前采取干預措施。質量先期策劃(APQP)模塊則確保新產品開發過程的質量可控性,避免后期批量生產時的質量問題。 在供應商管理方面,Q-TOP QMS的供應商質量評估系統可對來...

-

嘉興汽車電子QMS系統價位

嘉興汽車電子QMS系統價位人為疏漏是影響生產質量穩定性的重要因素。Q-TOP QMS質量管理系統通過建立標準化的作業流程和智能化的防錯機制,有效減少人為因素導致的質量波動,提升過程可靠性。 Q-TOP QMS系統采用電子化作業指導(eSOP),通過圖文視頻等多形式明確操作規范。智能防錯(Poka-Yoke)功能在關鍵工序設置自動校驗點,阻斷錯誤操作流轉。操作權限管理確保人員資質與崗位要求匹配,降低技能不足導致的失誤風險。 在持續優化方面,Q-TOP QMS的疏漏模式分析工具識別高頻失誤環節,標準固化功能將改進措施更新至作業規范。 生產數據顯示,實施該系統的企業人為失誤率下降明顯。這種將人員操作納入系統管控的改進模式,不...

-

舟山企業QMS系統大概價格多少

舟山企業QMS系統大概價格多少良性的企業質量文化是推動持續改進的內在動力。Q-TOP QMS質量管理系統通過系統化的文化培育機制,在企業內部建立追求務實、精益求精的質量理念,促進全員參與質量提升。 Q-TOP QMS系統采用質量理念宣貫模塊,通過多樣化形式傳播精益思想。改善提案平臺鼓勵員工主動發現并解決質量問題,培養持續改進意識。質量績效可視化功能實時展示個人和團隊的質量貢獻,營造良性競爭氛圍。 在能力培養方面,Q-TOP QMS的分層培訓體系針對不同崗位開展針對性質量教育,技能矩陣管理則清晰呈現員工能力成長路徑。 實踐顯示,實施該文化體系的企業員工質量參與度明顯提升。這種將質量意識融入日常工作的培育模式,不僅優化了企業運...

-

江西汽車電子QMS系統大概價格多少

江西汽車電子QMS系統大概價格多少在品牌競爭日益激烈的市場環境中,產品質量已成為塑造企業形象的主要要素。Q-TOP QMS質量管理系統通過貫徹"質量優先"理念,幫助企業構建務實的質量文化,持續提升市場認可度和品牌美譽度。 Q-TOP QMS系統采用全方面質量管理(TQM)方法,將質量意識融入企業各個運營環節。通過SPC過程控制技術,系統確保產品從研發到交付的全流程質量穩定性。質量看板管理功能實時展示關鍵質量指標,強化全員質量責任意識。同時,客戶反饋分析模塊幫助企業精細把握質量改進方向,持續提升用戶體驗。 在品牌建設方面,Q-TOP QMS的質量認證管理系統確保企業各項資質持續符合行業高標準要求。質量追溯體系則為企業提供完整的產...

-

鹽城企業QMS系統

鹽城企業QMS系統生產過程中的資源浪費直接影響企業經營效益。Q-TOP QMS質量管理系統通過精細化的質量管控手段,系統性地減少各類浪費,明顯提升企業盈利能力。 Q-TOP QMS系統采用質量成本分析工具,精細識別原材料、返工等主要浪費環節。通過SPC過程控制技術,降低不良品率,減少原材料損耗。智能排產模塊優化生產資源配置,降低設備空轉等無效工時。 在持續改進方面,Q-TOP QMS的浪費識別功能量化各環節損失,改進追蹤系統確保降本措施有效落實。 運營數據顯示,采用該系統的企業質量相關成本平均降低18%。這種將質量管理與成本控制相結合的模式,不僅直接提升了利潤空間,更通過優化運營效率增強了企業的市場競爭力。定期...

-

江西企業QMS系統成交價

江西企業QMS系統成交價在買方市場環境下,產品品質的穩定性已成為影響客戶復購決策的關鍵因素。Q-TOP QMS質量管理系統通過建立全過程的質量穩定性保障機制,幫助企業贏得客戶長期信任,增強重復購買意愿。 Q-TOP QMS系統采用CPK過程能力分析工具,持續監控生產工藝的穩定水平。通過MSA測量系統分析確保檢測數據的可靠性,為品質判斷提供準確依據。批次一致性管理功能追蹤產品關鍵特性波動,確保不同批次產品的品質統一。 在客戶維系方面,Q-TOP QMS的質量履歷追溯系統可向客戶展示完整品質數據,客訴分析模塊則針對性改進客戶關注的質量特性。 市場反饋顯示,使用Q-TOP QMS系統的企業客戶復購率平均提升25%。這種以穩...

-

衢州Q-TOP-QMS系統大概價格多少

衢州Q-TOP-QMS系統大概價格多少客戶投訴率是衡量品牌形象的重要指標。Q-TOP QMS質量管理系統通過建立預防為主的質量管控體系,有效降低產品投訴率,持續提升品牌市場美譽度。 Q-TOP QMS系統采用客戶聲音(VOC)分析工具,將歷史投訴數據轉化為質量改進方向。通過防錯設計(Poka-Yoke)功能,在產品關鍵環節設置防呆措施,避免人為失誤導致的質量問題。質量預警模塊實時監控可能引發投訴的質量參數,提前采取干預措施。 在品牌建設方面,Q-TOP QMS的質量承諾管理系統跟蹤企業對客戶的品質保證履行情況,滿意度調查功能則持續收集客戶反饋優化產品體驗。 市場數據表明,應用該系統的企業年度投訴量平均減少40%以上。這種以客戶滿意...

-

杭州企業QMS系統價格咨詢

杭州企業QMS系統價格咨詢生產瓶頸是制約制造企業產能提升的關鍵因素。Q-TOP QMS質量管理系統通過系統化的流程分析和優化手段,有效識別并改善生產過程中的瓶頸環節,提升整體運營效率。 Q-TOP QMS系統采用價值流分析(VSM)工具,可視化呈現各工序銜接關系。通過瓶頸定位算法,精細識別制約產能的關鍵環節。平衡率優化功能科學調整工序節拍,改善生產流水線均衡性。 在持續改進方面,Q-TOP QMS的模擬仿真模塊預演優化方案效果,工時研究系統為瓶頸工序改進提供數據支持。 生產實踐顯示,實施該優化體系的企業產能利用率平均提升22%。這種基于數據驅動的流程優化模式,不僅緩解了瓶頸制約,更通過建立彈性生產能力,增強了企業應對訂...

-

安徽企業QMS系統價位

安徽企業QMS系統價位在快速迭代的市場環境中,持續的質量改進是企業保持競爭優勢的主要動力。Q-TOP QMS質量管理系統通過建立科學的質量優化機制,推動企業實現產品質量的持續提升,鞏固行業地位。 Q-TOP QMS系統采用質量基準對標功能,動態追蹤行業較優水平。通過根本原因分析(RCA)工具,深度挖掘質量改進機會。創新方案庫積累已驗證的質量突破案例,為優化提供參考。 在長效保持方面,Q-TOP QMS的標準化固化模塊將改進成果轉化為執行規范,趨勢預測功能前瞻性規劃下一階段提升方向。 行業數據顯示,采用該優化體系的企業關鍵質量指標持續優于行業平均水平。這種將創新改進與標準執行相結合的品質管理模式,不僅構建了企業的質量...

-

南通質量管理QMS系統大概價格多少

南通質量管理QMS系統大概價格多少在制造業質量管理實踐中,預防為主的質量管控策略正成為企業提升產品可靠性的關鍵手段。Q-TOP QMS質量管理系統通過構建預防性質量管理體系,幫助企業從源頭減少質量問題的發生,實現由被動應對向主動預防的轉變。 Q-TOP QMS系統采用FMEA(潛在失效模式分析)工具,在產品設計和工藝開發階段即識別潛在質量風險,并制定相應的預防措施。通過SPC(統計過程控制)技術對生產過程進行實時監控,系統能夠及時發現質量波動趨勢,在問題發生前采取干預措施。質量先期策劃(APQP)模塊則確保新產品開發過程的質量可控性,避免后期批量生產時的質量問題。 在供應商管理方面,Q-TOP QMS的供應商質量評估系統可對來...

-

南京QMS系統價格

南京QMS系統價格突發性質量問題往往給企業帶來重大損失。Q-TOP QMS質量管理系統通過建立前瞻性的預防機制,有效減少質量異常事件的發生頻率和影響程度,保障企業穩定運營。 Q-TOP QMS系統采用風險預警功能,基于歷史數據預測潛在問題發生概率。通過防錯設計(Poka-Yoke)在關鍵環節設置自動校驗點,阻斷問題發生路徑。應急演練模塊定期模擬突發事件處置流程,提升團隊響應能力。 在損失控制方面,Q-TOP QMS的快速響應機制確保問題及時遏制,影響評估工具量化事件損失并指導改進。 運營數據顯示,采用該系統的企業突發質量事件減少35%以上。這種以預防為主要的管理模式,不僅降低了質量損失成本,更通過建立彈性運營機...

-

浙江汽車電子QMS系統價位

浙江汽車電子QMS系統價位在消費升級的市場環境下,產品附加值的提升成為企業獲取競爭優勢的重要途徑。Q-TOP QMS質量管理系統通過實施精細化管理策略,幫助企業優化產品品質細節,創造差異化市場價值。 Q-TOP QMS系統采用CTQ關鍵質量特性管理模塊,精細識別影響產品價值的關鍵要素。通過公差優化工具,系統科學分析尺寸參數的匹配關系,提升產品配合精度。外觀標準管理功能建立嚴格的感官質量評價體系,確保產品美學品質的一致性。 在價值提升方面,Q-TOP QMS的用戶體驗分析模塊收集并分析用戶使用數據,指導產品細節改進。壽命預測系統則通過可靠性數據分析,為產品耐用性提升提供技術依據。 實踐顯示,采用Q-TOP QMS精細化管...

-

.安徽質量管理QMS系統價位

.安徽質量管理QMS系統價位良性的企業質量文化是推動組織持續進步的內在動力。Q-TOP QMS質量管理系統通過系統化的質量文化培育機制,將質量意識融入企業運營各環節,形成全員參與、持續改進的良性發展格局。 Q-TOP QMS系統通過質量目標管理模塊,將企業戰略目標分解為可執行的質量指標,確保全員行動方向一致。質量知識庫功能沉淀較丨佳實踐案例,促進經驗共享與學習成長。同時,質量績效可視化平臺實時展示各部門質量表現,營造良性競爭氛圍。 在文化培育方面,Q-TOP QMS的質量提案系統鼓勵員工主動參與改進,激發創新活力。分層培訓體系針對不同層級人員開展針對性質量教育,持續提升全員質量素養。 實踐證明,實施Q-TOP QMS質量...

-

河南汽車電子QMS系統價位

河南汽車電子QMS系統價位在智能制造時代,數據已成為優化生產流程的主要要素。Q-TOP QMS質量管理系統通過構建數據驅動的決策體系,幫助企業實現生產流程的科學優化,持續提升運營效率。 Q-TOP QMS系統采用SPC(統計過程控制)技術,實時采集和分析生產數據,為流程優化提供量化依據。通過MES系統集成功能,實現生產全流程數據的無縫對接與可視化呈現。智能分析引擎可自動識別生產瓶頸和質量異常點,生成優化建議報告。 在決策支持方面,Q-TOP QMS的質量大數據平臺整合多維數據源,提供全方面的分析視角。PDCA循環管理模塊則將改進措施系統化,確保優化方案有效落地。 實踐表明,采用Q-TOP QMS數據驅動決策的企業,其生...

-

河南質量管理QMS系統

河南質量管理QMS系統快速響應市場需求變化是現代企業保持競爭力的關鍵能力。Q-TOP QMS質量管理系統通過建立高效的質量改進機制,明顯縮短企業從市場反饋到產品改進的實施周期,增強市場應變能力。 Q-TOP QMS系統采用客戶聲音(VOC)分析工具,快速捕捉市場需求變化趨勢。通過快速改進(Kaizen)流程,將市場反饋轉化為可執行的質量優化方案。柔性工藝調整功能支持生產參數的靈活變更,適應產品快速迭代需求。 在響應提速方面,Q-TOP QMS的跨部門協作平臺加快改進措施落地,效果驗證模塊確保優化方案達到預期目標。 市場數據顯示,采用該系統的企業新品推出周期平均縮短30%。這種以市場為導向的快速改進模式,不僅提升了客...

-

泰州QMS系統

泰州QMS系統突發性質量問題往往給企業帶來重大損失。Q-TOP QMS質量管理系統通過建立前瞻性的預防機制,有效減少質量異常事件的發生頻率和影響程度,保障企業穩定運營。 Q-TOP QMS系統采用風險預警功能,基于歷史數據預測潛在問題發生概率。通過防錯設計(Poka-Yoke)在關鍵環節設置自動校驗點,阻斷問題發生路徑。應急演練模塊定期模擬突發事件處置流程,提升團隊響應能力。 在損失控制方面,Q-TOP QMS的快速響應機制確保問題及時遏制,影響評估工具量化事件損失并指導改進。 運營數據顯示,采用該系統的企業突發質量事件減少35%以上。這種以預防為主要的管理模式,不僅降低了質量損失成本,更通過建立彈性運營機...

-

舟山企業QMS系統價位

舟山企業QMS系統價位科學的質量目標體系是企業戰略落地的重要保障。Q-TOP QMS質量管理系統通過建立與企業戰略相匹配的質量指標體系,確保質量管理工作有效支撐業務發展需求。 Q-TOP QMS系統采用戰略解碼功能,將企業愿景分解為可執行的質量目標。通過目標協同平臺,實現跨部門質量指標的有機銜接。平衡計分卡工具從多維度評估質量目標達成情況,確保戰略執行的全方面性。 在動態管理方面,Q-TOP QMS的目標看板實時展示戰略實施進度,校準機制定期調整目標與市場變化的適應性。 管理實踐表明,采用該目標體系的企業戰略達成率明顯提高。這種將質量管理與企業戰略深度整合的模式,不僅強化了各部門的協同效應,更通過質量績效的提升為戰...

-

福建汽車電子QMS系統

福建汽車電子QMS系統客戶投訴率是衡量品牌形象的重要指標。Q-TOP QMS質量管理系統通過建立預防為主的質量管控體系,有效降低產品投訴率,持續提升品牌市場美譽度。 Q-TOP QMS系統采用客戶聲音(VOC)分析工具,將歷史投訴數據轉化為質量改進方向。通過防錯設計(Poka-Yoke)功能,在產品關鍵環節設置防呆措施,避免人為失誤導致的質量問題。質量預警模塊實時監控可能引發投訴的質量參數,提前采取干預措施。 在品牌建設方面,Q-TOP QMS的質量承諾管理系統跟蹤企業對客戶的品質保證履行情況,滿意度調查功能則持續收集客戶反饋優化產品體驗。 市場數據表明,應用該系統的企業年度投訴量平均減少40%以上。這種以客戶滿意...

-

上海QMS系統價格

上海QMS系統價格在數字化轉型背景下,數據驅動的決策模式正成為企業質量管理的主要優勢。Q-TOP QMS質量管理系統通過構建完整的質量數據鏈,為企業管理層提供精細的決策依據,推動質量戰略的科學制定。 Q-TOP QMS系統采用質量數據倉庫技術,整合生產、檢驗、客訴等多源質量信息。通過智能分析引擎,自動識別質量趨勢和異常模式。可視化看板功能將復雜數據轉化為直觀圖表,提升決策效率。 在決策支持方面,Q-TOP QMS的預測分析模塊預警潛在質量風險,改進模擬系統評估不同決策方案的實施效果。 實踐表明,基于該數據平臺的決策準確率明顯提升。這種將質量管理與數據分析深度融合的模式,不僅優化了資源配置效率,更通過數據資產的價...

-

衢州QMS系統價格

衢州QMS系統價格在全球化競爭背景下,有效質量認證已成為企業獲得市場認可的重要憑證。Q-TOP QMS質量管理系統通過構建符合國際標準的認證體系,幫助企業系統性地提升質量管理水平,增強客戶信任和市場競爭力。 Q-TOP QMS系統集成ISO標準庫功能,提供完整的標準條款解讀和實施指南。通過差距分析模塊,快速評估現有體系與認證要求的符合程度。文件自動生成工具可高效輸出認證所需的體系文件,大幅提升準備工作效率。 在持續合規方面,Q-TOP QMS的內審管理系統確保質量體系持續符合認證要求。糾正預防功能則對審核發現的問題實施閉環管理,確保持續改進。 實踐表明,采用Q-TOP QMS認證支持系統的企業,其認證通過率和維...

-

福建質量管理QMS系統價格咨詢

福建質量管理QMS系統價格咨詢在市場競爭日益激烈的環境下,產品質量直接影響客戶體驗和企業口碑。Q-TOP QMS質量管理系統通過系統化的缺陷預防與管控機制,明顯降低不良品率,以穩定的產品品質贏得客戶認可,提升滿意度。 Q-TOP QMS系統采用SPC(統計過程控制)技術,實時監控生產關鍵環節,及時發現并糾正質量偏差,避免缺陷產品流入后續工序。通過FMEA(失效模式與影響分析)工具,提前識別潛在質量風險,優化工藝設計,從源頭減少缺陷產生。同時,智能檢驗管理模塊通過標準化檢測流程和自動化判定,確保出廠產品符合質量要求。 此外,Q-TOP QMS的質量追溯系統可快速定位問題批次,精細召回或修復缺陷產品,減少客戶投訴。客戶反饋閉環...

-

嘉興汽車電子QMS系統成交價

嘉興汽車電子QMS系統成交價在日益激烈的市場競爭中,健全的質量管理體系已成為企業實現長期穩定發展的重要基石。Q-TOP QMS質量管理系統通過系統化、智能化的質量管理手段,幫助企業構建可持續的質量競爭力,為穩健經營提供有力支撐。 Q-TOP QMS系統采用PDCA循環管理機制,形成持續改進的質量提升閉環。通過SPC統計過程控制技術,對關鍵質量指標進行實時監控與分析,確保生產過程的穩定性。系統內置的FMEA失效模式分析工具,可前瞻性地識別質量風險,采取預防性措施。同時,質量大數據分析模塊幫助企業從海量數據中挖掘質量改進機會,為決策提供科學依據。 在長期發展維度上,Q-TOP QMS通過知識管理功能沉淀企業質量經驗,形成可傳...

-

溫州QMS系統成交價

溫州QMS系統成交價在制造業轉型升級的背景下,企業需要通過持續改進來優化生產效率和產品品質。Q-TOP QMS質量管理系統通過建立科學的持續改進機制,為企業提供系統化的品質提升解決方案,實現運營效率與產品質量的雙重優化。 Q-TOP QMS系統采用PDCA(計劃-執行-檢查-改進)循環管理方法,形成閉環的質量改進體系。通過SPC(統計過程控制)技術對關鍵工藝參數進行實時監控和分析,及時發現生產過程中的異常波動。系統內置的FMEA(失效模式與影響分析)模塊可幫助企業識別潛在質量風險,提前采取預防措施。質量追溯功能則為企業改進提供完整的數據支持,確保問題得到系統性解決。 在持續改進過程中,Q-TOP QMS的智能分析...

-

嘉興QMS系統服務電話

嘉興QMS系統服務電話在快速變化的市場環境中,產品的持續改進能力直接影響企業的市場競爭力。Q-TOP QMS質量管理系統通過建立科學的質量改進機制,幫助企業快速響應市場需求變化,提升產品適應性和客戶滿意度。 Q-TOP QMS系統采用市場質量反饋分析模塊,及時捕捉客戶需求變化趨勢。通過快速改進(Kaizen)工具,將市場反饋轉化為具體的產品優化方案。柔性工藝調整功能支持生產工藝的靈活變更,適應產品迭代需求。 在適應性提升方面,Q-TOP QMS的質量特性優化系統重點改進客戶關注的關鍵指標,版本管理功能確保改進措施得到有效落實。 市場反饋表明,采用該系統的企業產品更新周期平均縮短25%,市場響應速度明顯提升。這種以市...

-

湖南Q-TOP-QMS系統

湖南Q-TOP-QMS系統在制造業運營過程中,售后維修成本直接影響企業的利潤水平和品牌聲譽。Q-TOP QMS質量管理系統通過全過程質量管控,從源頭預防質量問題產生,明顯降低產品售后維修率,為企業節約大量售后服務成本。 Q-TOP QMS系統采用SPC(統計過程控制)技術對關鍵質量特性進行實時監控,及時發現并糾正生產過程中的質量偏差,避免不良品流入市場。通過FMEA(失效模式與影響分析)工具,系統可提前識別產品使用過程中可能出現的故障模式,在設計階段就采取預防措施。系統內置的PDCA(計劃-執行-檢查-改進)循環機制,持續優化生產工藝,減少質量缺陷的發生。 在質量追溯方面,Q-TOP QMS建立了完整的產品生命周期檔案...

-

嘉興企業QMS系統服務電話

嘉興企業QMS系統服務電話在產業鏈協同發展的背景下,穩定的質量表現是企業建立長期合作關系的重要基礎。Q-TOP QMS質量管理系統通過確保產品質量的一致性,明顯增強合作伙伴的合作信心,為業務持續發展創造有利條件。 Q-TOP QMS系統采用過程穩定性分析工具,持續監控關鍵質量指標的波動情況。通過供應商協同平臺,實時共享質量數據,建立透明的質量信息互通機制。批次一致性管理功能確保不同時期產品保持相同品質水準。 在合作保障方面,Q-TOP QMS的質量承諾跟蹤系統記錄并履行對合作伙伴的質量保證,異常快速響應功能確保問題得到及時協同處理。 合作實踐顯示,采用該系統的企業合作伙伴滿意度持續提升。這種以穩定質量為紐帶的合作模式,...