-

旋轉機械異響檢測系統供應商

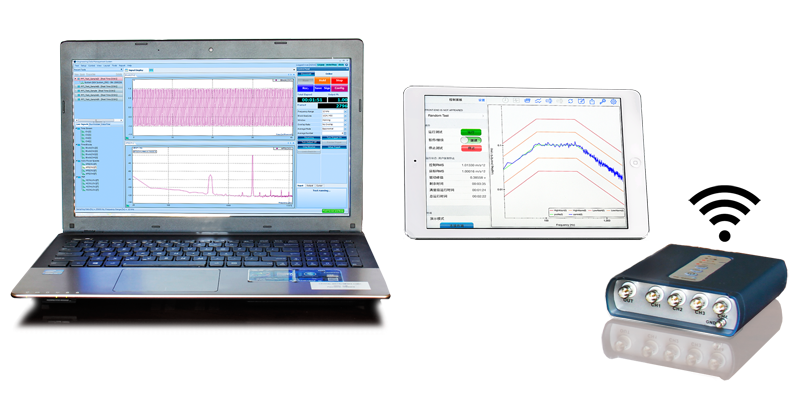

旋轉機械異響檢測系統供應商下線異響檢測技術的發展趨勢:未來,下線異響檢測技術將朝著智能化、集成化方向發展。智能化方面,人工智能和機器學習算法將更深入應用于檢測過程。通過對海量正常和異常產品檢測數據的學習,智能模型能夠自動識別各種復雜的異響模式,甚至預測產品在未來運行中可能出現異響的概率,提前進行預防性維護。集成化則體現在檢測設備將融合多種檢測技術,如將聲學檢測、振動檢測、無損檢測等技術集成在一個小型化的檢測系統中,同時實現對產品多參數的快速檢測。并且,檢測系統將與生產線上的其他設備以及企業的管理信息系統深度融合,實現檢測數據的實時共享和分析,提高整個生產流程的質量控制水平,為產品質量提升提供更強大的技術支持。通過提取 ...

-

狀態異響檢測方案

狀態異響檢測方案在智能汽車的總裝車間,下線異響檢測已實現全流程自動化。當車輛駛離生產線時,檢測區域的激光雷達會先定位車身位置,隨后 16 組麥克風陣列同步***,分別采集發動機艙、底盤、座艙內的聲音信號。系統在 30 秒內完成聲紋比對,若發現電機嘯叫、管路松動等異響,會立即觸發聲光報警,并在屏幕上標注聲源方位。這種檢測方式讓每輛車的異響排查時間從過去的 5 分鐘縮短至 1 分鐘,同時將漏檢率控制在 0.3% 以下。家用冰箱生產線的末端,下線異響檢測正針對制冷系統進行專項把關。當冰箱完成裝配后,會被傳送帶送入檢測艙,系統自動開啟制冷模式。高靈敏度拾音器捕捉壓縮機運行、風扇轉動的聲音,同時記錄蒸發器的氣流聲。一旦...

-

上海發動機異響檢測控制策略

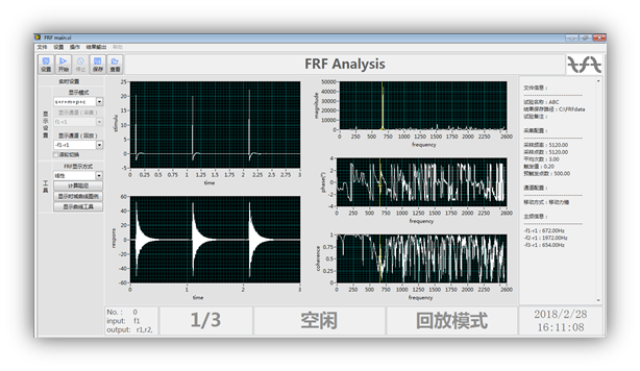

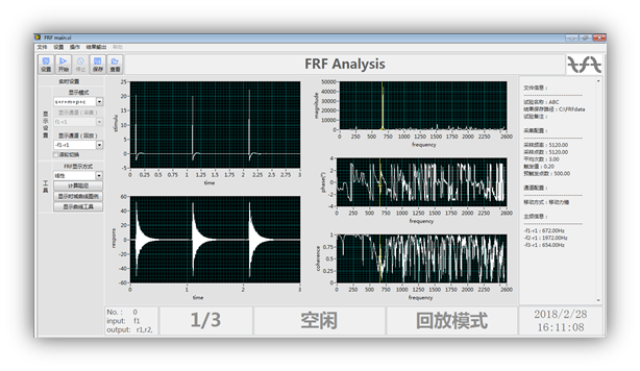

上海發動機異響檢測控制策略制動系統的異響與 NVH 性能關乎行車安全與舒適性。在制動過程中,若剎車片與剎車盤之間存在異物、磨損不均或剎車卡鉗回位不暢,會產生尖銳的 “吱吱” 聲或沉悶的 “嘎嘎” 聲。此外,制動系統在工作時的振動傳遞至車身,也可能引發車內的異常振動感受。為檢測制動系統的 NVH 問題,通常采用制動噪聲測試設備,在模擬制動工況下,測量剎車片與剎車盤的接觸壓力分布、摩擦系數變化以及制動系統的振動特性。通過高速攝像技術觀察制動過程中剎車片與剎車盤的動態接觸情況,分析異響產生的瞬間特征,以便針對性地改進制動系統設計,如優化剎車片材料配方、改進剎車卡鉗結構等,降**動噪聲,提升制動系統的 NVH 性能 。檢測電機...

-

上海智能異響檢測公司

上海智能異響檢測公司變速箱作為動力傳輸的關鍵部件,其異響問題不容忽視。當變速箱內部齒輪磨損、軸承損壞或同步器故障時,會產生異常噪音。例如,齒輪嚙合不良會發出 “咔咔” 聲,尤其在換擋過程中更為明顯;軸承磨損則可能導致 “嗡嗡” 的連續噪聲。從 NVH 角度看,變速箱工作時的振動與噪聲不僅影響駕駛舒適性,還可能反映出內部部件的潛在故障。檢測時,可利用專業的變速箱 NVH 測試臺架,模擬不同工況下變速箱的運行狀態,測量輸入軸、輸出軸及箱體等部位的振動響應,結合油液分析技術,檢測變速箱油中的金屬碎屑含量,輔助判斷內部零部件的磨損程度,精細定位異響根源,為維修和改進提供有力支持 。5G 網絡助力分布式執行器異響檢測,電池...

-

異響檢測控制策略

異響檢測控制策略智能門鎖的下線異響檢測聚焦使用高頻動作。檢測時,機械臂會模擬用戶進行 100 次開鎖、關鎖操作,拾音器近距離采集鎖芯轉動、電機驅動的聲音。系統能識別出齒輪嚙合不良的卡頓異響、鎖舌伸縮的摩擦異響,甚至能通過聲音判斷彈簧彈力是否均勻。對于檢測不合格的產品,系統會標記具體故障點,比如 “斜舌復位異響”“電機減速箱異響”,讓返工更有針對性,大幅提升了返修效率。工業機器人的下線異響檢測覆蓋所有運動關節。當機器人完成裝配后,會執行預設的復雜動作序列,從腰部旋轉到腕部擺動逐一測試。聲學傳感器采集每個關節電機、減速器的運行聲音,若出現諧波減速器異響或同步帶松動聲,系統會結合振動數據綜合判斷。這種檢測能提前發現...

-

汽車異響檢測設備

汽車異響檢測設備制動系統異響檢測需分階段進行。冷車狀態下輕踩剎車,若 “尖叫” 聲在 3-5 次制動后消失,可通過砂紙打磨剎車片表面硬點(粒度 80 目)解決。若熱車后仍有異響,需拆卸剎車片測量厚度,當剩余厚度低于 3mm(磨損極限)時必須更換。同時檢查剎車盤磨損情況,用百分表測量端面跳動量,超過 0.05mm 需進行光盤加工。對于電子駐車制動系統,需通過診斷儀執行制動片復位程序,觀察電機工作時是否有 “嗡嗡” 異響,若伴隨卡滯需檢查拉線潤滑狀態,可涂抹**制動潤滑脂(耐溫 - 40 至 200℃)。檢測過程中需保持制動盤清潔,避免油污污染摩擦面。汽車零部件異響檢測在變速箱裝配線中尤為關鍵,通過聲紋對比可識別...

-

上海NVH異響檢測臺

上海NVH異響檢測臺下線異響檢測技術的發展趨勢:未來,下線異響檢測技術將朝著智能化、集成化方向發展。智能化方面,人工智能和機器學習算法將更深入應用于檢測過程。通過對海量正常和異常產品檢測數據的學習,智能模型能夠自動識別各種復雜的異響模式,甚至預測產品在未來運行中可能出現異響的概率,提前進行預防性維護。集成化則體現在檢測設備將融合多種檢測技術,如將聲學檢測、振動檢測、無損檢測等技術集成在一個小型化的檢測系統中,同時實現對產品多參數的快速檢測。并且,檢測系統將與生產線上的其他設備以及企業的管理信息系統深度融合,實現檢測數據的實時共享和分析,提高整個生產流程的質量控制水平,為產品質量提升提供更強大的技術支持。某新能源車...

-

電力異響檢測

電力異響檢測車身結構的完整性與 NVH 性能密切相關,車身異響往往是車身結構問題的外在表現。當車身剛度不足、焊點松動、密封膠條老化或內飾部件裝配不當,車輛在行駛過程中因振動和變形會引發車身部件之間的摩擦、碰撞,產生 “吱吱”“嘎吱” 等異響。在 NVH 檢測時,可采用車身模態分析技術,通過對車身施加激勵,測量車身各部位的振動響應,獲取車身的固有頻率和振動模態,評估車身結構的動態特性。利用聲學相機對車身進行噪聲源定位,直觀顯示車身異響的位置。同時,檢查車身密封膠條的密封性,確保車身的隔音性能。針對車身異響問題,可通過加強車身結構、優化焊點布局、更換密封膠條和改進內飾裝配工藝等措施,提升車身的 NVH 性能 ...

-

旋轉機械異響檢測

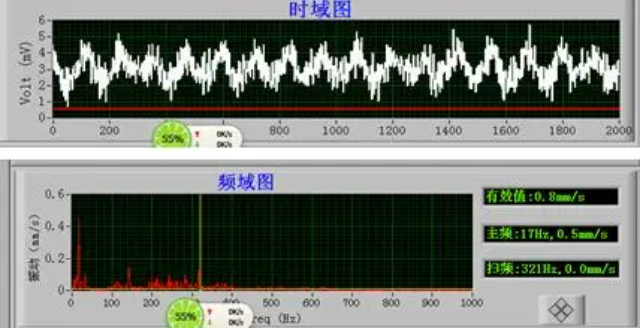

旋轉機械異響檢測電梯生產的下線異響檢測覆蓋全運行過程。電梯轎廂和曳引系統下線后,檢測系統會控制電梯進行升降測試,采集曳引機、導軌、門機的聲音。它能識別曳引輪異響、導軌摩擦異響、門機傳動異響等,這些異響不僅影響乘坐體驗,還可能是安全隱患的信號。檢測數據為電梯調試提供依據,確保交付后運行平穩。工業機器人的下線異響檢測關乎運行精度。機器人手臂、關節驅動系統下線后,檢測系統啟動***運動測試,捕捉各關節電機、減速器的聲音。若減速器齒輪有磨損異響或電機軸承有異常聲響,會影響機器人的動作精度。該檢測能及時發現問題并調整,保證機器人在生產線作業時的精細性和穩定性。商用車后橋減速器的汽車零部件異響檢測需覆蓋空載、滿載兩種工況...

-

上海定制異響檢測系統供應商

上海定制異響檢測系統供應商下線異響檢測技術的發展趨勢:未來,下線異響檢測技術將朝著智能化、集成化方向發展。智能化方面,人工智能和機器學習算法將更深入應用于檢測過程。通過對海量正常和異常產品檢測數據的學習,智能模型能夠自動識別各種復雜的異響模式,甚至預測產品在未來運行中可能出現異響的概率,提前進行預防性維護。集成化則體現在檢測設備將融合多種檢測技術,如將聲學檢測、振動檢測、無損檢測等技術集成在一個小型化的檢測系統中,同時實現對產品多參數的快速檢測。并且,檢測系統將與生產線上的其他設備以及企業的管理信息系統深度融合,實現檢測數據的實時共享和分析,提高整個生產流程的質量控制水平,為產品質量提升提供更強大的技術支持。電驅電機高...

-

上海旋轉機械異響檢測價格

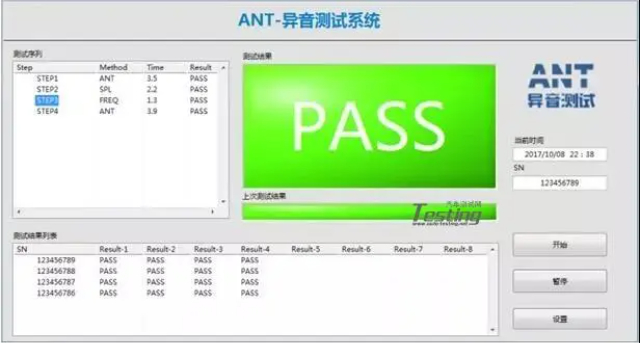

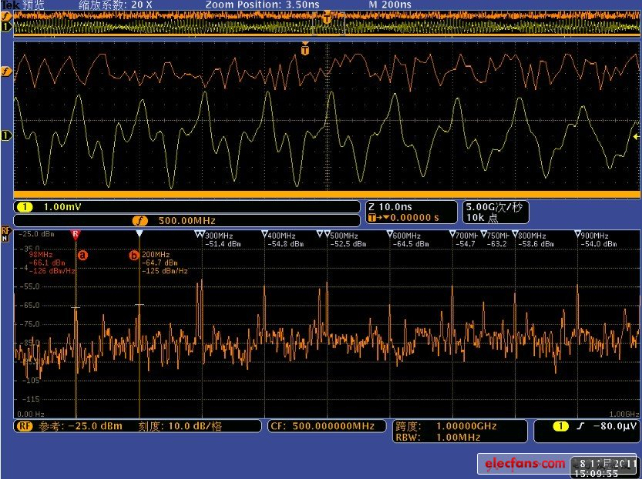

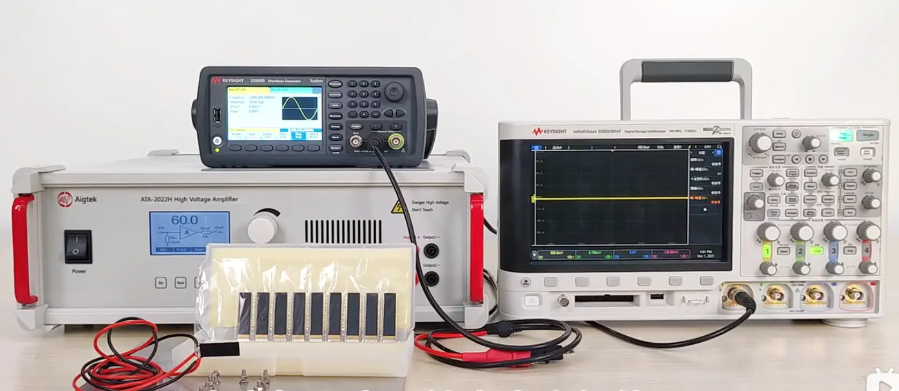

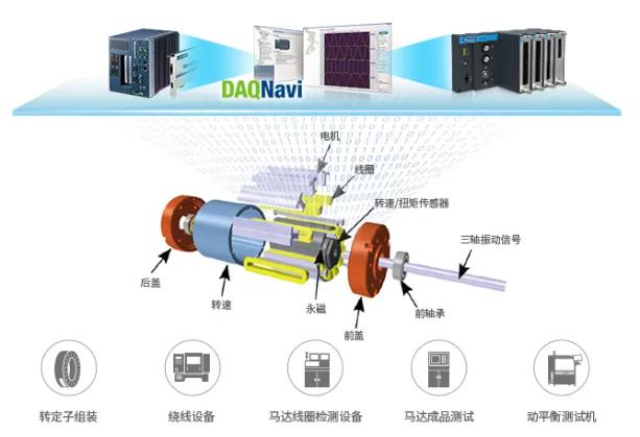

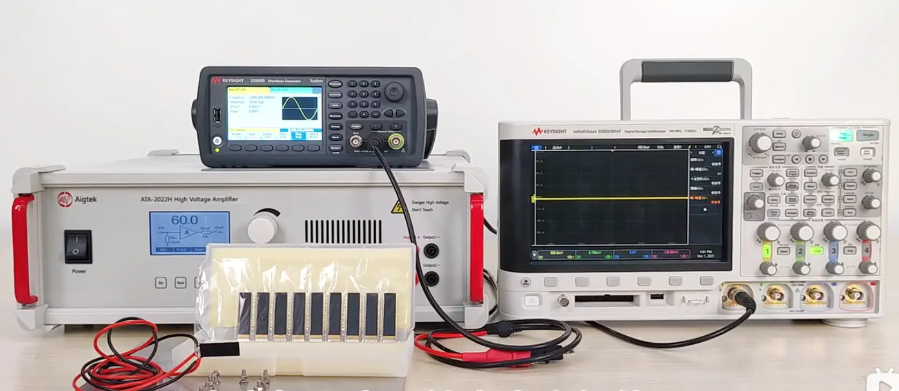

上海旋轉機械異響檢測價格電機下線異響檢測流程:電機作為常見產品,其下線異響檢測有一套規范流程。首先進行外觀檢查,查看電機外殼是否有破損、變形,接線端子是否松動等,因為這些問題可能導致運行時產生異響。接著進行空載試運行,在電機無負載狀態下啟動,使用聲學傳感器和振動傳感器同時采集聲音和振動信號。分析聲音信號的頻率、幅值等特征,以及振動信號的位移、速度、加速度等參數,判斷電機運轉是否平穩,有無異常聲音。然后進行加載測試,模擬電機實際工作負載,再次檢測聲音和振動情況,因為部分電機異響在負載狀態下才會顯現。若檢測到異常,需進一步拆解電機,檢查軸承、繞組、風扇等部件,確定具體故障原因。異響自動化檢測系統通過比對標準聲紋庫,可快速...

-

上海狀態異響檢測咨詢報價

上海狀態異響檢測咨詢報價人工檢測的要點與局限:人工檢測在某些場景下仍是下線異響檢測的手段之一。訓練有素的檢測人員憑借經驗,使用聽診器等工具貼近產品關鍵部位聆聽聲音。比如在電機檢測中,檢測人員可通過聽電機運轉聲音的節奏、音調變化,初步判斷是否有異常。然而,人工檢測存在明顯局限。人的聽力易受環境噪聲干擾,在嘈雜的生產車間,微小的異響可能被忽略。而且不同檢測人員對聲音的敏感度和判斷標準存在差異,主觀性強,長時間檢測還容易導致疲勞,降低檢測的準確性和穩定性。據統計,人工檢測的誤判率有時可達 10% - 20% ,難以滿足大規模、高精度的生產檢測需求。生產線采用雙工位異響檢測方案:借助底盤六分力傳感器定位懸掛系統異響聲源,實現...

-

動力設備異響檢測方案

動力設備異響檢測方案汽車變速器下線異響檢測方法:汽車變速器的下線異響檢測對于整車性能至關重要。常用的檢測方法之一是臺架試驗法,將變速器安裝在**測試臺架上,通過電機驅動模擬車輛行駛時變速器的各種工況,如不同檔位、不同轉速和扭矩。在變速器運轉過程中,利用多個聲學傳感器在不同位置采集聲音信號,這些位置包括變速器殼體、輸入軸和輸出軸附近等,以***捕捉可能產生的異響。同時,結合振動分析技術,在變速器關鍵部位安裝加速度傳感器,分析振動頻譜,判斷是否存在因齒輪磨損、軸承故障等引起的異常振動。此外,還可采用油液分析輔助檢測,通過檢測變速器油中的金屬碎屑含量和成分,推斷內部部件的磨損情況,因為部件磨損產生的碎屑會混入油液中,間...

-

智能異響檢測聯系方式

智能異響檢測聯系方式柴油發電機生產線下線異響檢測在隔音艙內進行。發電機啟動后,會在不同負載下運行,聲學儀器采集缸體振動聲、排氣管聲音。系統能識別出活塞敲擊異響或氣門間隙過大的異響,這些隱患若未排除,可能導致發電機運行時功率不穩定。檢測合格后,設備才能進入包裝環節。水泵生產線下線異響檢測針對輸水狀態。水泵啟動抽水后,檢測系統采集葉輪轉動聲、水流聲。若出現葉輪不平衡的異響或密封件泄漏的嘶嘶聲,會立即報警。同時,系統會記錄異常數據,為水泵的水力設計改進提供參考,比如優化葉輪弧度減少異響。執行器的汽車執行器異響檢測發現,正時鏈條伸長會導致特定頻率的振動噪聲,可通過時頻域分析定位。智能異響檢測聯系方式汽車變速器下線異響檢測...

-

性能異響檢測技術規范

性能異響檢測技術規范異響檢測數據的分析與應用:下線異響檢測所獲取的數據具有重要價值。對檢測得到的聲學和振動數據進行深入分析,可挖掘出大量信息。通過長期積累數據,建立產品的正常運行數據模型,當新的產品檢測數據與之對比出現偏差時,能快速預警潛在問題。例如在電機生產中,若發現一批次電機檢測數據中某個頻率段的聲音幅值普遍偏高,經分析可能是某一生產環節導致電機轉子動平衡出現問題,據此可及時調整生產工藝,避免更多有質量問題的產品流出。同時,這些數據還可用于產品質量追溯,當售后出現異響投訴時,通過查詢生產下線時的檢測數據,能快速定位問題產品的生產時間、批次以及可能涉及的生產設備和工藝參數,為解決問題提供有力依據。NVH 標準升...

-

上海NVH異響檢測系統

上海NVH異響檢測系統變速箱換擋異響檢測需搭建工況模擬環境。將車輛架起并連接 OBD 診斷儀,在 P/R/N/D 各擋位切換時,記錄換擋瞬間的油壓曲線與異響發生時間點。若 “咔咔” 聲伴隨油壓波動超過 ±0.5bar,且換擋延遲超過 0.8 秒,需重點檢查同步器。此時可拆解變速箱側蓋,觀察同步環錐面磨損情況,若出現明顯劃痕或臺階狀磨損,即為故障點。對于液壓閥體卡滯導致的異響,需進行閥體清洗并測量滑閥移動阻力,正常應在 5-8N 范圍內,阻力過大需更換閥體。檢測時需注意保持變速箱油液溫度在 40-50℃,避免低溫狀態下誤判。針對底盤懸掛系統的汽車零部件異響檢測發現,需結合振動加速度傳感器數據綜合判斷。上海NVH異響檢...

-

上海降噪異響檢測方案

上海降噪異響檢測方案懸掛系統零部件的異響檢測常與路況模擬結合。在顛簸路面測試中,若減震器發出 “咯吱” 聲,可能是活塞桿與油封的摩擦異常;而穩定桿連桿的球頭松動,則可能在轉向時產生 “咯噔” 聲。檢測人員會通過高速攝像機記錄懸掛部件的運動軌跡,結合異響出現的時機,分析是否存在部件形變或連接螺栓松動問題。汽車制動系統的異響檢測需要覆蓋不同制動強度。輕踩剎車時的 “絲絲” 聲可能是剎車片與剎車盤的初期磨損信號,而急剎車時的尖銳摩擦聲則可能暗示剎車片過硬或剎車盤表面劃傷。檢測過程中,除了人工聆聽,還會通過制動測試儀采集剎車過程中的振動頻率,將數據與標準制動曲線對比,判斷異響是否影響制動性能。5G 網絡助力分布式執行器異...

-

上海耐久異響檢測技術規范

上海耐久異響檢測技術規范在汽車零部件異響和 NVH 檢測中,實驗環境的模擬至關重要。為準確復現車輛在實際行駛中的各種工況,常利用環境模擬試驗艙,可模擬不同的溫度、濕度、氣壓等環境條件,結合四立柱振動臺架,模擬各種路況,如顛簸路、搓板路、比利時路等。在這種模擬環境下,對整車及零部件進行 NVH 測試,能夠更真實地激發零部件的異響問題,***評估車輛在不同環境和工況下的 NVH 性能。例如,在高溫環境下,塑料零部件可能因熱脹冷縮導致裝配間隙變化,引發異響;在潮濕環境中,金屬部件容易生銹,影響其動態性能,產生異常振動與噪聲。通過環境模擬試驗,可提前發現并解決這些潛在的 NVH 問題,提高汽車產品的質量和可靠性 。汽車零部件...

-

上海狀態異響檢測技術

上海狀態異響檢測技術異響檢測數據的分析與應用:下線異響檢測所獲取的數據具有重要價值。對檢測得到的聲學和振動數據進行深入分析,可挖掘出大量信息。通過長期積累數據,建立產品的正常運行數據模型,當新的產品檢測數據與之對比出現偏差時,能快速預警潛在問題。例如在電機生產中,若發現一批次電機檢測數據中某個頻率段的聲音幅值普遍偏高,經分析可能是某一生產環節導致電機轉子動平衡出現問題,據此可及時調整生產工藝,避免更多有質量問題的產品流出。同時,這些數據還可用于產品質量追溯,當售后出現異響投訴時,通過查詢生產下線時的檢測數據,能快速定位問題產品的生產時間、批次以及可能涉及的生產設備和工藝參數,為解決問題提供有力依據。某車企引入的 ...

-

定制異響檢測方案

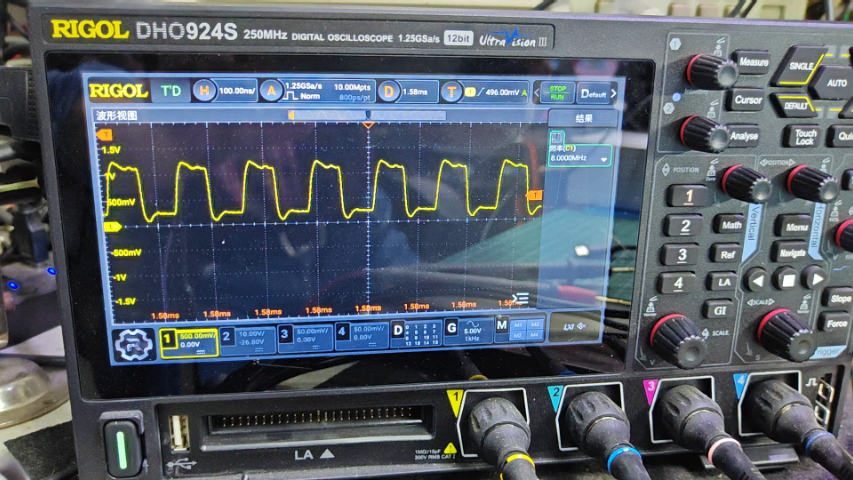

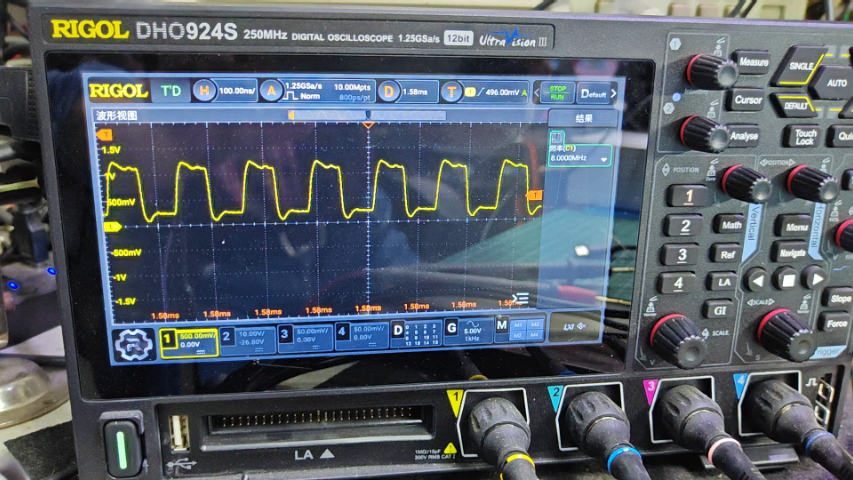

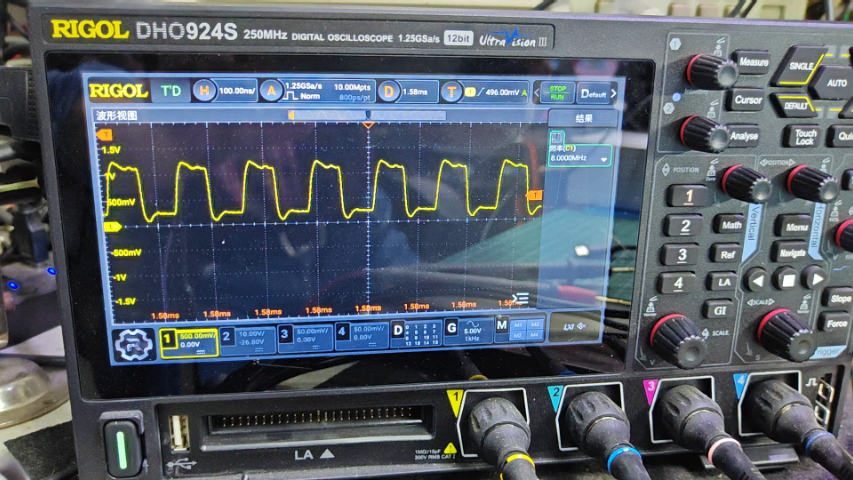

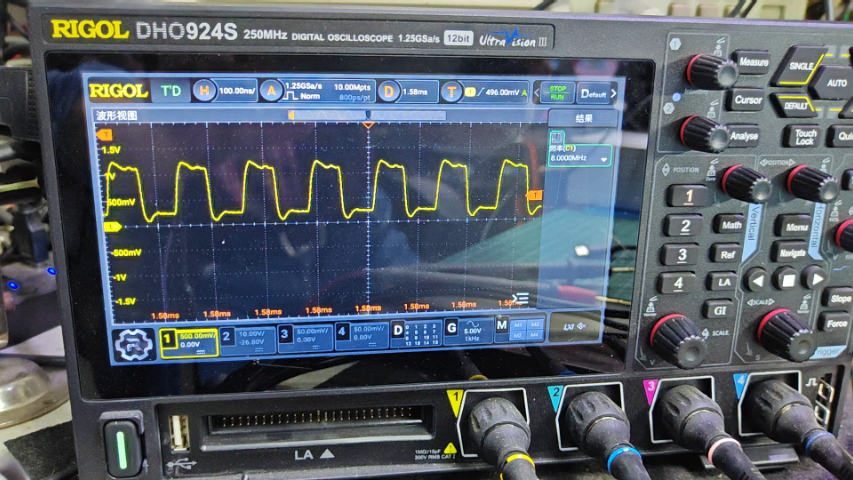

定制異響檢測方案正時鏈條異響檢測需結合動態監測與靜態檢查。發動機急加速時,用聽診器在缸體前端*** “嘩啦啦” 聲,同時用示波器采集凸輪軸位置傳感器信號,正常信號應為均勻脈沖,異常時會出現信號缺失或延遲。隨后拆卸正時蓋,檢查鏈條張緊器狀態,按壓張緊器推桿,正常應能保持 30 秒以上不回縮,否則為張緊力不足。用鏈條張力計測量鏈條松緊度,標準下垂量應在 5-8mm,超過 10mm 需更換鏈條。同時檢查鏈輪齒面磨損,若出現齒頂變尖或不均勻磨損,需同步更換鏈輪。檢測后需按原廠標記對正正時位置,避免配氣相位錯誤。新機運行初期的輕微 “嗡嗡” 聲若隨時間增大,需重點異響檢測定子繞組是否存在匝間短路或鐵芯松動。定制異響檢測...

-

上海EOL異響檢測特點

上海EOL異響檢測特點空調壓縮機異響檢測需聯動性能參數與部件檢查。啟動空調至制冷模式(設定溫度 22℃),用聲級計在壓縮機 1 米處測量噪音,正常應低于 75dB,“嗡嗡” 聲超過 85dB 需進一步檢測。連接冷媒壓力表,若低壓側壓力低于 0.2MPa(正常 0.2-0.3MPa),高壓側高于 1.8MPa(正常 1.5-1.7MPa),可能是制冷劑不足,補充至標準量后觀察異響是否消失。若壓力正常仍有異響,需拆卸壓縮機皮帶,用手轉動壓縮機皮帶輪,感受轉動阻力是否均勻,存在卡滯則為軸承磨損。檢測時需注意冷媒回收規范,避免直接排放造成環境污染。檢測多在半消聲室或低噪聲環境中開展,通過專業人員聽覺評估與設備采集分析相結合...

-

耐久異響檢測技術

耐久異響檢測技術檢測環境的影響與控制:檢測環境對下線異響檢測結果影響***。環境噪聲是首要干擾因素,例如在機場附近的工廠進行產品下線檢測,飛機起降的巨大噪聲會嚴重掩蓋產品的異響信號,導致檢測誤差。溫度和濕度也不容忽視,在高溫環境下,一些材料可能發生熱膨脹,改變部件間的配合間隙,從而產生額外的聲音,干擾對真實異響的判斷;高濕度環境可能使電氣部件受潮,影響其運行狀態產生異常聲音。為保證檢測準確性,需嚴格控制檢測環境。可將檢測區域設置在隔音良好的房間內,安裝吸音材料降低環境噪聲;通過空調系統精確控制溫度和濕度,使其保持在產品設計的標準環境參數范圍內。新能源汽車異響檢測中,可識別減速器齒輪異常嚙合產生的特征頻率,將早...

-

上海電力異響檢測技術

上海電力異響檢測技術電動車電池包生產線下線異響檢測專門針對電芯組設計。當電池包完成封裝后,檢測設備會施加不同倍率的充放電電流,同時采集內部聲音。若出現電芯微短路的異響或連接片松動的振動聲,系統會立即觸發警報。通過三維聲成像技術,能精細定位異常電芯的位置,避免人工拆解排查時對電池包造成二次損傷,保障電池出廠后的安全性能。廚房消毒柜生產線下線異響檢測注重烘干系統。設備通電啟動后,檢測麥克風會捕捉加熱管工作聲、風機運轉聲。一旦發現風機軸承異響或風道共振聲,會自動記錄異常頻率。這些數據能幫助車間調整風道設計 —— 比如針對頻繁出現的共振異響,將出風口角度優化了 15 度,有效降低了運行噪音。多執行器協同工作的電驅系統中,...

-

研發異響檢測特點

研發異響檢測特點汽車零部件異響檢測的靜態檢測階段是排查隱患的基礎環節。技術人員會先讓車輛處于熄火、靜止狀態,圍繞車身展開系統性檢查。對于車門系統,他們會反復開關車門,仔細聆聽鎖扣與鎖體結合時是否有卡頓聲或異常撞擊聲,同時拉動車門內把手,感受是否存在拉線松動引發的摩擦異響。座椅檢測則更為細致,技術人員會前后滑動座椅,觀察滑軌與滑塊的配合情況,按壓座椅表面不同區域,判斷內部骨架焊點是否松動,甚至會拆卸座椅裝飾罩,檢查海綿與金屬框架之間是否因貼合不實產生擠壓噪音。此外,后備箱蓋、發動機蓋的鉸鏈和鎖止機構也是重點檢查對象,通過手動抬升、閉合等操作,捕捉可能因潤滑不足或部件磨損產生的異響,為后續動態檢測排除基礎故障。為...

-

上海機電異響檢測供應商

上海機電異響檢測供應商軌道交通車輛的下線異響檢測采用 “動靜結合” 模式。靜態檢測時,系統采集車門啟閉、空調運行的聲音;動態測試則讓列車在測試軌道以不同速度行駛,捕捉輪對與軌道的接觸聲、牽引電機的運轉聲。通過聲紋圖譜分析,能識別出輪對擦傷導致的周期性異響、制動片磨損產生的高頻異響等隱患。這些數據會同步至車輛健康管理系統,為后續的維護保養提供精細依據。在工程機械的生產中,下線異響檢測著重關注**動力部件。裝載機、挖掘機下線后,會在模擬工況臺進行測試:發動機在不同轉速下運行,液壓泵輸出不同壓力,檢測系統同步采集聲音信號。若出現液壓管路氣蝕異響、齒輪箱潤滑不良的摩擦聲,系統會立即鎖定故障區域。這種檢測不僅能攔截不合格產品...

-

上海汽車異響檢測方案

上海汽車異響檢測方案主觀評價在汽車零部件異響和 NVH 檢測中具有不可替代的作用,畢竟駕乘人員的主觀感受是衡量汽車 NVH 性能的**終標準。專業的 NVH 評價團隊會在不同工況下對車輛進行試駕,從噪聲的響度、音調、音色,振動的強度、頻率、方向等多個維度進行主觀打分和評價。同時,收集普通消費者的反饋意見,將主觀評價結果與客觀測試數據相結合,***評估汽車的 NVH 性能。例如,對于車內噪聲,主觀評價會關注噪聲是否會引起駕乘人員的煩躁感,是否影響車內交談清晰度等;對于振動,會評價振動是否會導致身體不適,是否影響駕駛操作穩定性等。通過主觀評價與客觀測試的相互補充,能夠更精細地發現汽車零部件的異響問題,為 NVH 優化...

-

上海機電異響檢測臺

上海機電異響檢測臺下線異響檢測的重要性:在產品生產流程中,下線異響檢測處于關鍵地位。以汽車制造為例,車輛下線前精細檢測異響極為必要。汽車內部構造復雜,眾多部件協同運作,一旦某個部件出現問題產生異響,不僅會影響駕乘體驗,更可能是嚴重故障的前期表現。如發動機連桿軸承磨損產生的異響,若未在出廠前檢測出,車輛行駛時可能導致發動機損壞,危及行車安全。通過嚴謹的下線異響檢測,可提前發現潛在問題,大幅提升產品質量,降低售后維修成本,增強品牌在市場中的信譽度。結合 IoT 技術的汽車執行器異響檢測可實時上傳振動數據至云端,實現對商用車制動執行器的遠程故障預警。上海機電異響檢測臺先進的聲學檢測系統正逐步提升異響檢測的精細度。麥克...

-

上海異響檢測供應商

上海異響檢測供應商人工檢測的要點與局限:人工檢測在某些場景下仍是下線異響檢測的手段之一。訓練有素的檢測人員憑借經驗,使用聽診器等工具貼近產品關鍵部位聆聽聲音。比如在電機檢測中,檢測人員可通過聽電機運轉聲音的節奏、音調變化,初步判斷是否有異常。然而,人工檢測存在明顯局限。人的聽力易受環境噪聲干擾,在嘈雜的生產車間,微小的異響可能被忽略。而且不同檢測人員對聲音的敏感度和判斷標準存在差異,主觀性強,長時間檢測還容易導致疲勞,降低檢測的準確性和穩定性。據統計,人工檢測的誤判率有時可達 10% - 20% ,難以滿足大規模、高精度的生產檢測需求。汽車零部件異響檢測標準中明確規定,制動片與制動盤的異常摩擦聲需在 10-12...

-

發動機異響檢測咨詢報價

發動機異響檢測咨詢報價農機設備的下線異響檢測注重適應野外工況。拖拉機、收割機下線后,檢測系統模擬田間作業負載,采集發動機、變速箱、懸掛系統的聲音。它能識別變速箱齒輪嚙合不良的異響、懸掛裝置松動的異響,這些問題若未檢出,可能在田間作業時引發嚴重故障。該檢測讓農機在出廠前就排除隱患,保障農忙時的可靠運行。智能門鎖生產線的下線異響檢測關注使用體驗。門鎖下線后,系統會模擬用戶開鎖、關鎖動作,采集電機轉動、鎖舌伸縮的聲音。通過比對標準聲紋,判斷電機是否卡頓、鎖體是否裝配到位。若出現異響,說明可能存在使用卡頓或壽命隱患,系統會標記并提示調整,確保用戶使用時的順暢與安靜。多執行器協同工作的電驅系統中,電機控制器執行器與冷卻風扇執...

-

汽車異響檢測價格

汽車異響檢測價格空調壓縮機異響檢測需聯動性能參數與部件檢查。啟動空調至制冷模式(設定溫度 22℃),用聲級計在壓縮機 1 米處測量噪音,正常應低于 75dB,“嗡嗡” 聲超過 85dB 需進一步檢測。連接冷媒壓力表,若低壓側壓力低于 0.2MPa(正常 0.2-0.3MPa),高壓側高于 1.8MPa(正常 1.5-1.7MPa),可能是制冷劑不足,補充至標準量后觀察異響是否消失。若壓力正常仍有異響,需拆卸壓縮機皮帶,用手轉動壓縮機皮帶輪,感受轉動阻力是否均勻,存在卡滯則為軸承磨損。檢測時需注意冷媒回收規范,避免直接排放造成環境污染。異響檢測工況涵蓋怠速、低速行駛、開關車門、座椅調節等,模擬用戶日常使用場景中...