上海機電異響檢測臺

下線異響檢測的重要性:在產品生產流程中,下線異響檢測處于關鍵地位。以汽車制造為例,車輛下線前精細檢測異響極為必要。汽車內部構造復雜,眾多部件協同運作,一旦某個部件出現問題產生異響,不僅會影響駕乘體驗,更可能是嚴重故障的前期表現。如發動機連桿軸承磨損產生的異響,若未在出廠前檢測出,車輛行駛時可能導致發動機損壞,危及行車安全。通過嚴謹的下線異響檢測,可提前發現潛在問題,大幅提升產品質量,降低售后維修成本,增強品牌在市場中的信譽度。結合 IoT 技術的汽車執行器異響檢測可實時上傳振動數據至云端,實現對商用車制動執行器的遠程故障預警。上海機電異響檢測臺

先進的聲學檢測系統正逐步提升異響檢測的精細度。麥克風陣列由數十個高靈敏度麥克風組成,均勻布置在檢測車輛周圍或艙內,能在 30 毫秒內捕捉聲音信號,通過波束形成技術生成三維聲像圖,在顯示屏上以不同顏色標注異響源的位置和強度,紅**域**噪音**強。當車輛行駛時,系統可實時追蹤異響的移動軌跡,若聲像圖顯示前輪附近出現高頻噪音,結合頻率分析(通常在 2000-5000Hz),可快速判斷為輪轂軸承問題。對于車內異響,該系統能區分不同部件的聲學特征,比如塑料件摩擦多為高頻,金屬碰撞則偏向低頻,為技術人員提供客觀數據支持,減少人為判斷的誤差。上海國產異響檢測價格某新能源車企建立的汽車零部件異響檢測數據庫,包含 15 萬組驅動電機軸承異響樣本。

隨著汽車技術的發展,智能傳感器與大數據分析在汽車零部件異響和 NVH 檢測中發揮著越來越重要的作用。智能傳感器可實時采集車輛各系統、各部件的振動、噪聲、溫度、壓力等多源數據,并通過無線傳輸技術將數據上傳至云端。利用大數據分析算法,對海量數據進行挖掘、分析和處理,能夠建立車輛 NVH 性能的數字模型,實現對車輛 NVH 狀態的實時監測與預測。例如,通過對發動機振動數據的長期分析,可預測發動機零部件的磨損趨勢,提前預警可能出現的異響故障;對整車噪聲數據的實時監測,能及時發現車輛在行駛過程中突發的 NVH 問題。基于智能傳感器與大數據分析的檢測技術,**提高了汽車零部件異響和 NVH 檢測的效率與準確性,為汽車的智能化維護與管理提供了有力支撐 。

發動機氣門異響檢測需結合工況與專業工具協同操作。首先啟動發動機至怠速狀態,用機械聽診器依次貼附缸蓋兩側氣門室罩位置,若捕捉到 “嗒嗒” 聲,緩慢提高轉速至 2000 轉 / 分鐘,觀察聲音是否隨轉速升高變密集。同時使用紅外測溫儀監測氣門挺柱區域溫度,若某一缸對應位置溫度異常偏高,可初步判斷為該缸氣門間隙過大。進一步檢測需拆解氣門室罩,用塞尺測量氣門間隙值,對比原廠標準數據(通常進氣門 0.2-0.25mm,排氣門 0.25-0.3mm),超出范圍則需調整挺柱或更換氣門組件。整個過程需避免在發動機高溫狀態下操作,防止部件變形影響檢測精度。NVH 標準升級推動新能源汽車異響檢測規范化,要求同時滿足 QC/T 零部件限值與歐盟 72 分貝整車噪聲法規。

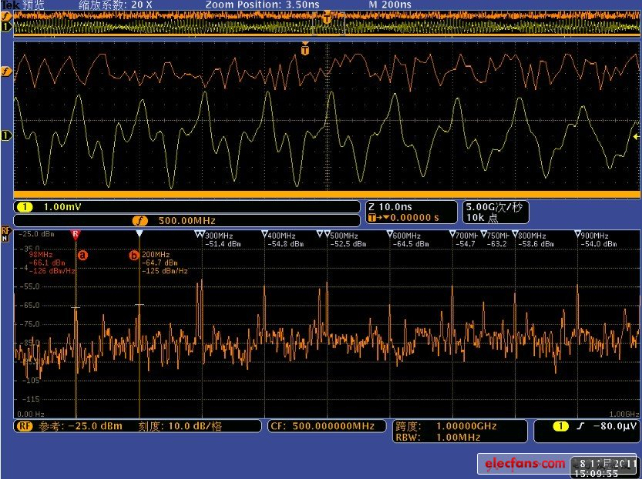

聲學信號處理技術原理:聲學信號處理技術在下線異響檢測中應用***。利用高靈敏度傳感器采集產品運行時的聲音信號,這些傳感器如同敏銳的 “耳朵”,能捕捉到極其細微的聲音變化。采集后的信號會被傳輸至信號分析系統,系統運用先進的算法,如快速傅里葉變換算法,將時域的聲音信號轉換到頻域進行分析。正常運行的產品聲音信號在頻域中有特定的分布規律,而異響產生時,信號頻譜會出現異常峰值或偏離正常范圍的特征。通過與預先設定的正常信號特征庫對比,就能精細判斷產品是否存在異響以及異響的類型,例如區分是齒輪嚙合不良產生的高頻嘯叫,還是軸承磨損導致的低頻噪聲。傳統聽診器檢測已逐步被 AI 輔助的汽車執行器異響檢測替代,尤其在識別 HVAC 執行器等復雜部件故障時優勢明顯。上海耐久異響檢測技術規范

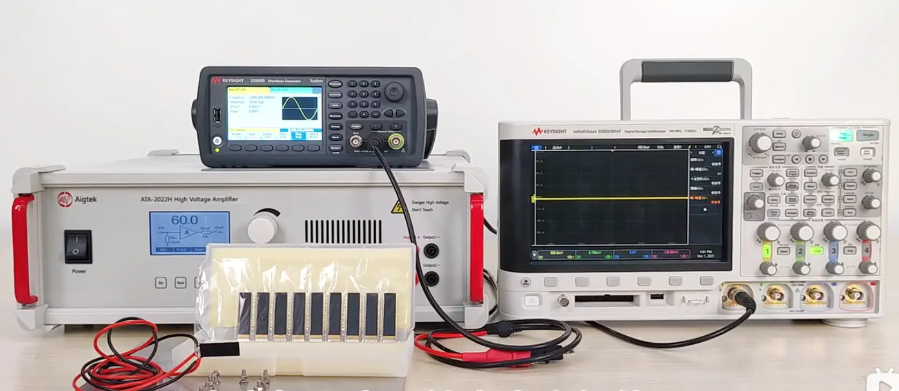

生產線采用雙工位異響檢測方案:借助底盤六分力傳感器定位懸掛系統異響聲源,實現電驅與底盤異響雙重攔截。上海機電異響檢測臺

水泵異響檢測需聯動溫度與部件檢查。發動機運行 30 分鐘后,若冷卻液溫度超過 95℃且伴隨 “嗚嗚” 聲,用紅外測溫儀測量水泵殼體溫度,與缸體溫度差超過 10℃即為異常。關閉發動機后,用手轉動水泵皮帶輪,感受是否有軸承卡滯,正常應轉動順滑無雜音。拆卸水泵后,檢查葉輪是否松動,用拉力計測試葉輪與軸的連接強度,拉力應大于 500N。同時檢查水泵水封是否漏水,若葉輪背面有銹跡,說明水封失效。安裝新水泵時需更換密封墊,并按對角線順序擰緊固定螺栓(扭矩 15-20N?m),防止殼體變形。上海機電異響檢測臺

- 廣東船舶AI振動噪聲診斷技術 2025-12-24

- 山東變速箱NVH測試與分析 2025-12-24

- 湖南汽車NVH測試與分析解決方案 2025-12-24

- 北京新能源汽車故障檢測儀定制 2025-12-24

- 云南工業電機設備NVH分析與測試 2025-12-24

- 山東軌道交通AI振動噪聲故障診斷用途 2025-12-24

- 四川座椅電機異音異響檢測系統怎么選 2025-12-24

- 河南車橋故障檢測儀適用場景 2025-12-24

- 泵體AI振動噪聲故障診斷一站式服務 2025-12-24

- 浙江電驅動NVH分析與測試設備 2025-12-24

- 寧波常見電纜附件推薦廠家 2025-12-24

- 揚州臥龍ATBEC風機電話 2025-12-24

- 東洋技研TOYOGIKEN/KB40N-4F4F-LA1-9.1MB 2025-12-24

- 江陰市商用電瓶車充電樁價格 2025-12-24

- 揚州品牌數控螺桿磨床修復 2025-12-24

- 上海品牌路燈集中管理器廠家供應 2025-12-24

- 大連除濕機陶瓷發熱體出廠價 2025-12-24

- 普陀區如何PLC控制器檢測 2025-12-24

- 陜西電力傳輸絕緣線的型號 2025-12-24

- 浦東新區優勢車用LED廠家供應 2025-12-24