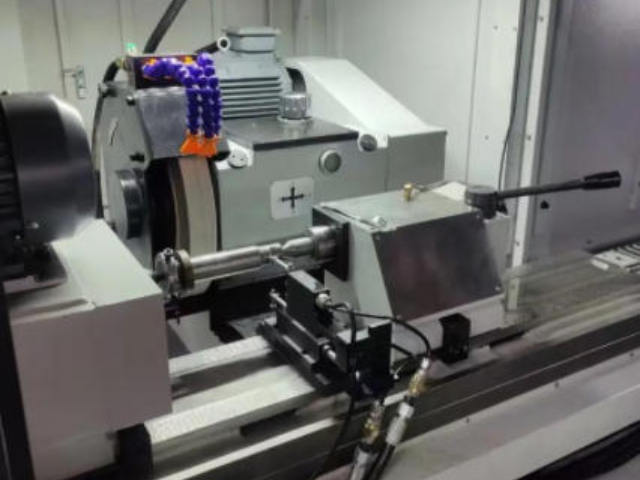

聊城常規數控精密磨床銷售廠家

該設備采用雙冷卻回路設計,主軸軸承溫升控制在8℃以內,配合恒溫油冷系統可實現連續48小時加工(2024年技術指標) [2]。在航空航天領域應用時,可完成直徑200毫米鈦合金葉輪盤的精密磨削,表面粗糙度Ra≤0.1微米。汽車制造中用于變速箱齒輪軸的加工,圓柱度誤差控制在0.003毫米以內。針對薄壁工件(壁厚<3毫米)加工難題,設備通過多點夾持調節組件與底夾持調節結構實現工件多點定位,采用光電測距控制端與微調氣桿進行精密調節,配置雙磨砂輪切換機構及PLC控制系統,集成光纖傳感器實現工件位置反饋 [2]。數控系統將程序指令轉換為電信號,驅動伺服電機控制砂輪架、工作臺等部件的移動。聊城常規數控精密磨床銷售廠家

在進行數控機床操作的過程中,發現現有數控機床相對于教學、學生培訓使用中存在著一些安全隱患,須加以注意。后臺編輯在FANUC series oi Mate TB系統中,生產廠家為了使操作者加工方便,設置了后臺編輯功能,即在自動加工過程進行時,可在不終止加工的情況下,在程序編輯方式對當前程序進行修改或對其他程序進行后臺編輯;也可將控制方式選擇至“手輪方式”,通過搖動手輪使刀具移動,從而改變加工點的位置。后臺編輯功能方便操作者在加工過程中對所加工的零件進行修改,簡化了操作過程。臨清供應數控精密磨床選擇加工導軌、滾珠絲杠等精密軸類零件,保證機械設備的穩定性和運動精度。

動力系統:頭架轉速采用6-350r/min無級變速設計,工作臺移動速度覆蓋20-3000mm/min [1]砂輪系統:裝配立方氮化硼(CBN)砂輪,直徑規格500-600mm,比較高運行線速度達到125m/s;砂輪快進速度 1500mm/min [1]開展切點跟蹤磨削研究與砂輪架動態響應特性測試,重點突破隨動精度控制技術 [1]。在數字控制領域,致力于:非圓輪廓數控磨削的插補算法開發磨削工藝參數與表面質量的關聯性研究高速磨削過程中的振動抑制技術作為專業試驗平臺,可執行:超硬材料砂輪性能驗證復雜曲面磨削工藝開發

選項確定西門子系統在進行控制面板操作時需不時進行選項的確定**。在進行對刀操作時,當完成X 軸或Z 軸的對刀操作后,顯示器上顯示的為新數據。但如不按“確認”鍵,系統仍以未對刀前的數據為所需刀補數值,不承認新對的刀補數值,此時如用此刀補進行加工極易出現打刀事件。數據顯示再如在“JOG”方式下選擇“手輪方式”,系統會要求進行X 軸或Z 軸的確認,如不確認,則刀架仍以先前方向進行移動,容易造成刀架錯移動,發生打刀情況。零點偏置在現代數控系統操作中,人們經常會使用G54~G59 膠帶機中某一零點偏置指令來設定工件零點在機床坐標系中的位置(工件零點以機床零點為基準偏移) 。加工注塑模具型腔平面、沖壓模具刃口等,實現模具型面的高精度復制,提升模具壽命和制品質量。

6.加工工件時,必須事先***工件上的油垢、黒污及灰塵等;根據加工件的材質合理選用砂輪和磨削量,嚴禁磨能工件毛坯。\r7.裝卡和測量工件時,必須使砂輪退離工件和停車。工件與砂輪未離開時,不得中途停車。砂輪在接近工件時,不準用機動送給。8.工作時,禁止操作者離開磨床或托人代管。如因停電或其他原因必須離開時,應將砂輪離開工件后停車。重新開動磨床時,應確認各部無異狀后方準開車。9.磨床工作時應注意各傳動部分狀態,如油溫和油壓是否正常,冷卻液是否暢通準確地澆到工件上,油泵與電機的溫度是否正常,有否異狀、異音,各操作手柄是否位置正確,各緊固部件有否松動移位等。清潔機床及其周圍環境。陽谷購買數控精密磨床加裝

集成AI算法,實現加工參數自適應優化、異常振動監測與預警,提升加工穩定性和效率。聊城常規數控精密磨床銷售廠家

機床電源數控機床裝有NC 系統(數字控制系統) ,NC 數據要求機床關機時能夠有效保存,因此NC 系統擁有自己的掉電保護備用電源。當NC 電源電量不夠時,需及時更換電池,以保證數據不丟失。然而正因為NC 系統有記憶功能,如果操作者正在操作機床進行加工,其他人員將機床總電源關閉,則機床托板有可能不受控制繼續前進,撞壞機床,發生事故。同時,由于NC 電源瞬間電流過大,易燒壞機床。所以,數控機床開關機應有其先后順序:開機先開外部總電源,再開機床總電源,***開NC 電源。關機先關NC 電源,再關機床總電源,在確定無其他機床使用的情況下關閉外部電源,與開機順序正好相反。聊城常規數控精密磨床銷售廠家

山東創石精密儀器有限公司匯集了大量的優秀人才,集企業奇思,創經濟奇跡,一群有夢想有朝氣的團隊不斷在前進的道路上開創新天地,繪畫新藍圖,在山東省等地區的機械及行業設備中始終保持良好的信譽,信奉著“爭取每一個客戶不容易,失去每一個用戶很簡單”的理念,市場是企業的方向,質量是企業的生命,在公司有效方針的領導下,全體上下,團結一致,共同進退,**協力把各方面工作做得更好,努力開創工作的新局面,公司的新高度,未來創石供應和您一起奔向更美好的未來,即使現在有一點小小的成績,也不足以驕傲,過去的種種都已成為昨日我們只有總結經驗,才能繼續上路,讓我們一起點燃新的希望,放飛新的夢想!

- 山東本地數控精密磨床交易價格 2025-12-14

- 莘縣直銷數控鉆銑床選擇 2025-12-14

- 陽谷比較好的數控精密磨床加裝 2025-12-14

- 東昌府區比較好的數控精密磨床廠家電話 2025-12-14

- 陽谷本地金剛石線繩鋸石機操作 2025-12-14

- 莘縣購買數控鉆銑床銷售廠家 2025-12-14

- 冠縣常見數控精密磨床廠家電話 2025-12-14

- 莘縣特種數控精密磨床選擇 2025-12-14

- 東阿附近數控鉆銑床加裝 2025-12-14

- 聊城直銷數控精密磨床交易價格 2025-12-14

- 惠州小型半封閉絲桿模組批發 2025-12-14

- 江蘇可視化光伏智能清潔機器人價格 2025-12-14

- 汕尾特種廢氣一體擾流除臭設備公司 2025-12-14

- 便捷式儲能設備哪家好 2025-12-14

- 浙江水標檢品機哪家好 2025-12-14

- 河北PROCON10648穩壓泵銷售公司 2025-12-14

- 自動壓藥稱重設備廠家 2025-12-14

- 昆山購買新能源原動設備按需定制 2025-12-14

- 深圳附近哪里有壓紙機供應商 2025-12-14

- 貴州分選檢重秤怎么樣 2025-12-14