天津空芯光纖連接器的作用

散射參數的優化對多芯MT-FA光組件在AI算力場景中的應用具有決定性作用。隨著數據中心單柜功率突破100kW,光模塊需在85℃高溫環境下持續運行,此時材料熱膨脹系數(CTE)不匹配會引發端面形變,導致散射中心位置偏移。通過仿真分析發現,當硅基MT插芯與石英光纖的CTE差異超過2ppm/℃時,高溫導致的端面凸起會使散射角分布寬度增加30%,進而引發插入損耗波動達0.3dB。為解決這一問題,行業采用低熱應力復合材料封裝技術,結合有限元分析優化散熱路徑,使組件在-40℃至+85℃溫度范圍內的散射參數穩定性提升2倍。此外,針對相干光通信中偏振模色散(PMD)敏感問題,多芯MT-FA通過保偏光纖陣列與角度調諧散射片的集成設計,可將差分群時延(DGD)控制在0.1ps以下,確保1.6T光模塊在長距離傳輸中的信號質量。這些技術突破使得多芯MT-FA光組件的散射參數從被動控制轉向主動設計,為下一代光互連架構提供了關鍵支撐。在AI超算中心葉脊架構中,多芯光纖連接器支撐著機柜間海量數據的實時交互。天津空芯光纖連接器的作用

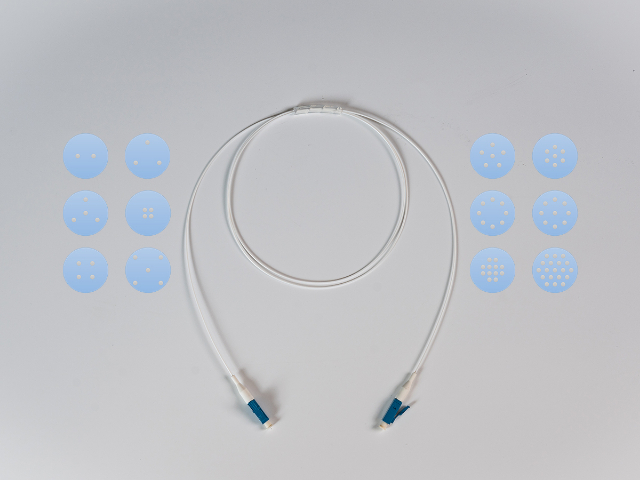

通過多芯空芯光纖設計,單纖容量可提升至傳統方案的4倍,同時光纜體積減少54.3%,這要求連接器具備多通道同步對接能力。此外,空芯光纖與CPO(共封裝光學)技術的結合,進一步推動連接器向小型化、集成化方向發展,未來可能實現光引擎與連接器的一體化設計,降低AI服務器內的功耗與噪聲。盡管當前成本仍是制約因素,但隨著氫氣、氦氣等原材料價格的下降,以及制造工藝的成熟,連接器的量產成本有望在未來3-5年內大幅降低,為空芯光纖在6G、量子通信等前沿領域的普及奠定基礎。浙江空芯光纖連接器標準多芯光纖連接器的多協議兼容設計,支持以太網、光纖通道等多種通信標準。

多芯光纖MT-FA連接器的兼容性優化還延伸至測試與維護環節。由于高速光模塊對連接器清潔度的敏感度極高,單個端面顆粒污染會導致回波損耗增加2dB,傳統清潔方式難以滿足多芯并行場景的需求。為此,行業開發出MT-FA清潔工具,通過集成微型氣吹裝置與超細纖維擦拭頭,可在10秒內完成16芯端面的同步清潔,將污染導致的損耗波動控制在0.05dB以內。在測試環節,兼容性設計要求測試系統能自動識別不同廠商的MT-FA參數。例如,某款自動測試設備通過集成機器視覺算法與激光干涉儀,可在30秒內完成16芯通道的間距、形狀與角度測量,并將測試數據與標準模型進行比對,自動判定兼容性等級。這種智能化測試方案不僅將測試效率提升5倍,還能通過大數據分析提前預警潛在兼容風險。

在AI算力驅動的光通信產業升級浪潮中,MT-FA多芯光組件的供應鏈管理正面臨技術迭代與規模化生產的雙重挑戰。作為800G/1.6T光模塊的重要耦合器件,MT-FA組件的精密制造要求貫穿全供應鏈環節。從原材料端看,低損耗MT插芯的玻璃材質純度需控制在±0.01%以內,光纖凸出量的公差需壓縮至±0.5μm,這要求供應商建立從石英砂提純到光纖拉制的垂直整合體系。生產過程中,多芯陣列的研磨角度需通過五軸聯動數控機床實現42.5°±0.1°的精密控制,同時采用非接觸式激光干涉儀進行實時檢測,確保端面全反射特性。在封裝環節,自動化點膠設備需實現多通道并行涂覆,膠水固化曲線需與光纖熱膨脹系數匹配,避免應力導致的偏移。這種技術密集型特征使得供應鏈必須構建研發-生產-檢測三位一體的質量管控體系,例如通過建立數字化孿生工廠模擬不同溫濕度環境下的組件性能,將良品率從92%提升至98%以上。多芯光纖連接器在光通信測試設備中,為測試數據準確采集提供支持。

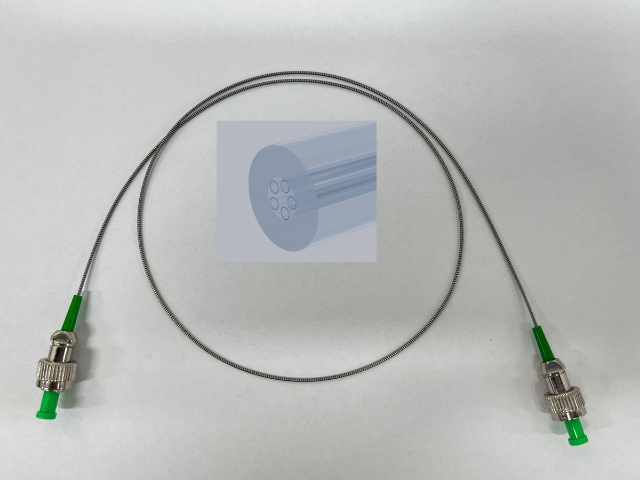

在檢測精度提升的同時,自動化集成成為多芯MT-FA端面檢測的另一大趨勢。通過將檢測設備與清潔系統聯動,可構建從端面清潔到質量驗證的全流程自動化產線。例如,某新型檢測方案采用分布式回損檢測技術,基于白光干涉原理對FA跳線內部微裂紋進行百微米級定位,結合視覺檢測極性技術,可一次性完成多芯組件的極性、隔離度及回損測試。這種方案通過優化光時域反射算法,解決了超短連接器測試中的盲區問題,使MT端面的回損測試結果穩定在±0.5dB以內。此外,模塊化設計支持根據不同芯數(如12芯、24芯)快速更換夾具,配合可定制的阿基米德積分球收光系統,甚至能實現2000+芯數FA器件的單次檢測,明顯提升了高密度光組件的生產良率與測試效率。在智能電網中,多芯光纖連接器實現了變電站與調度中心的高速數據通信。內蒙古多芯光纖連接器 FC/PC

多芯光纖連接器在波分復用系統中,與CWDM/DWDM設備形成高效光鏈路互連。天津空芯光纖連接器的作用

封裝工藝的精度控制直接決定了多芯MT-FA光組件的性能上限。以400G光模塊為例,其MT-FA組件需支持8通道或12通道并行傳輸,V槽pitch公差需嚴格控制在±0.5μm以內,否則會導致通道間光功率差異超過0.5dB,引發信號串擾。為實現這一目標,封裝過程需采用多層布線技術,在完成一層金屬化后沉積二氧化硅層間介質,通過化學機械拋光使表面粗糙度Ra小于1納米,再重復光刻、刻蝕、金屬化等工藝形成多層互連結構。其中,光刻工藝的分辨率需達到0.18微米,顯影液濃度和曝光能量需精確控制,以確保柵極圖形線寬誤差不超過±5納米。在金屬化環節,鈦/鎢粘附層與銅種子層的厚度分別控制在50納米和200納米,電鍍銅層增厚至3微米時需保持電流密度20mA/cm2的穩定性,避免因銅層致密度不足導致接觸電阻升高。通過剪切力測試驗證芯片粘貼強度,要求推力值大于10克,且芯片殘留面積超過80%,以此確保封裝結構在-55℃至125℃的極端環境下仍能保持電氣性能穩定。這些工藝參數的嚴苛控制,使得多芯MT-FA光組件在AI算力集群、數據中心等場景中能夠實現長時間、高負載的穩定運行。天津空芯光纖連接器的作用

- 多芯/空芯光纖連接器現貨 2025-12-24

- 福州多芯光纖連接器產品 2025-12-24

- 南昌多芯光纖連接器 FC/PC APC混合 2025-12-23

- 廣東空芯光纖連接器材料 2025-12-23

- 浙江空芯光纖連接器標準 2025-12-23

- 石家莊多芯光纖連接器SC/PC APC混合 2025-12-23

- 杭州多芯光纖連接器 SC/PC 2025-12-23

- 天津空芯光纖連接器的作用 2025-12-23

- 昆明高能激光空芯光纖 2025-12-23

- 河南多芯光纖連接器價格 2025-12-23

- 高穿透激光對射探測器費用是多少 2025-12-24

- 貨車車載定位器好用嗎 2025-12-24

- 松江區本地AI驅動汽車設計平臺生產廠家 2025-12-24

- 開啟國際電話資費 2025-12-24

- 實習生求職報名小程序入駐 2025-12-24

- 多芯/空芯光纖連接器現貨 2025-12-24

- 高精度車輛GPS廠家直銷 2025-12-24

- 天津國產目標識別軟件 2025-12-24

- 青島短報文融合終端天通衛星電話 2025-12-24

- 汕頭無線微氣象站系統 2025-12-24