自動(dòng)化隨動(dòng)小車推薦廠家

隨動(dòng)小車是3D打印鈑金件后續(xù)折彎的適配型支撐設(shè)備,針對(duì)3D打印件表面粗糙、結(jié)構(gòu)復(fù)雜的特性,采用柔性硅膠模壓托料頭,通過(guò)3D掃描工件模型后定制托料曲面,貼合度達(dá)98%。托料頭內(nèi)置壓力傳感器,實(shí)時(shí)監(jiān)測(cè)支撐力,避免3D打印件因應(yīng)力集中導(dǎo)致開裂。某增材制造企業(yè)應(yīng)用后,3D打印鈑金件折彎開裂率從35%降至2%,無(wú)需后續(xù)補(bǔ)強(qiáng)處理,加工周期縮短50%,拓展了3D打印件的應(yīng)用場(chǎng)景。隨動(dòng)小車是中小企業(yè)精益生產(chǎn)的節(jié)能型選擇,采用節(jié)能伺服電機(jī)與智能休眠技術(shù),非工作狀態(tài)下自動(dòng)切換至休眠模式,功耗從工作狀態(tài)的1.5kW降至0.1kW,結(jié)合工藝優(yōu)化減少的待時(shí)損耗,單臺(tái)設(shè)備單月綜合能耗降低超15%,月均節(jié)省電費(fèi)約2000元。隨動(dòng)小車在汽車零部件金屬件加工中,隨零部件的加工軌跡同步承托,保障配件的加工公差達(dá)標(biāo)。自動(dòng)化隨動(dòng)小車推薦廠家

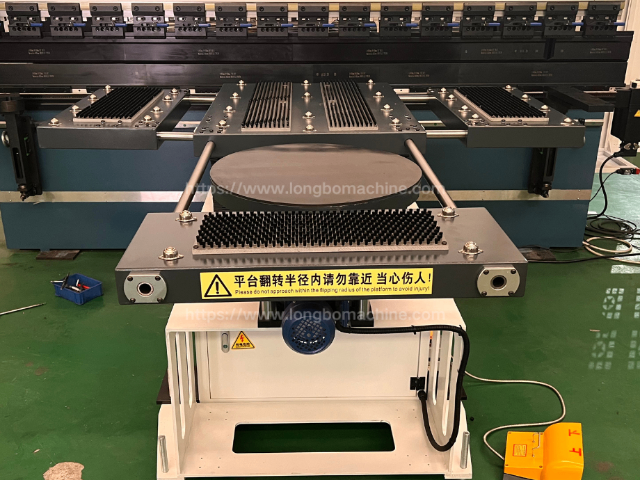

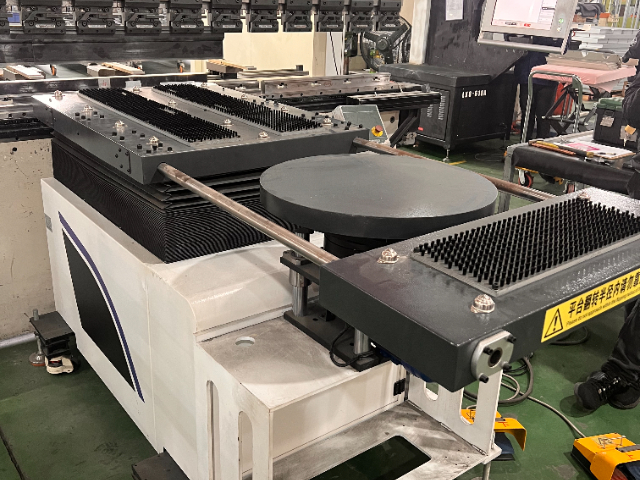

隨動(dòng)小車是船舶板材折彎的大跨度支撐方案,針對(duì)船舶甲板、艙壁等超寬板材(蕞大寬度4.5米)的折彎需求,采用模塊化拼接設(shè)計(jì),可通過(guò)多臺(tái)托料裝置組合形成大跨度支撐平臺(tái),相鄰?fù)辛蠁卧骄取?.1mm。設(shè)備配備防風(fēng)定位裝置,在車間通風(fēng)環(huán)境下仍能保證板材穩(wěn)定支撐,避免風(fēng)力導(dǎo)致的定位偏差。某造船廠應(yīng)用后,4米寬船舶甲板折彎從5人協(xié)同操作降至2人,單件加工時(shí)間從4小時(shí)縮短至1.5小時(shí),良品率從82%提升至99%。核芯傳動(dòng)部件采用德國(guó)INA軸承與臺(tái)WANTBI絲杠,配合免維護(hù)伺服電機(jī),平均無(wú)故障運(yùn)行時(shí)間(MTBF)達(dá)2000小時(shí),年維護(hù)成本不足1000元。某重工企業(yè)在高溫(45℃)、高粉塵車間連續(xù)使用18個(gè)月后,設(shè)備定位精度仍保持在±0.1mm,jin更換過(guò)2次毛刷配件,穩(wěn)定性遠(yuǎn)超行業(yè)平均水平。什么隨動(dòng)小車電話隨動(dòng)小車配備有潤(rùn)滑自動(dòng)補(bǔ)給系統(tǒng),可定期為運(yùn)動(dòng)部件加注潤(rùn)滑油,減少機(jī)械磨損并降低維護(hù)成本。

隨動(dòng)小車是軌道交通領(lǐng)域地鐵車門鈑金件加工的高精度適配裝備,針對(duì)車門框架高qiang度鋁合金材質(zhì)的多曲率折彎需求,采用雙激光測(cè)距儀與伺服電機(jī)閉環(huán)控制,實(shí)現(xiàn)折彎軌跡0.05mm級(jí)動(dòng)態(tài)跟隨,配合車門專擁仿形托料工裝,完美貼合車門弧形輪廓。設(shè)備搭載材料回彈數(shù)據(jù)庫(kù),內(nèi)置20種軌道交通常用鋁合金的回彈系數(shù),可自動(dòng)補(bǔ)償折彎誤差。某軌道交通裝備廠應(yīng)用后,地鐵車門折彎尺寸合格率從91%提升至99.8%,單件加工時(shí)間從8分鐘縮短至2.5分鐘,有效滿足地鐵車輛批量生產(chǎn)需求。

隨動(dòng)小車是戶外廣告燈箱鈑金件折彎的耐候性裝備,針對(duì)燈箱鈑金件的防紫外線、抗老化需求,托料臺(tái)面采用抗UV聚丙烯材質(zhì),表面噴涂抗老化涂層,可承受戶外倉(cāng)儲(chǔ)環(huán)境的日曬雨淋。設(shè)備配備濕度傳感器,潮濕環(huán)境下自動(dòng)啟動(dòng)臺(tái)面加熱除潮功能,避免工件生銹。某廣告設(shè)備廠應(yīng)用后,燈箱鈑金件折彎后戶外使用壽命從5年延長(zhǎng)至10年,倉(cāng)儲(chǔ)過(guò)程中的銹蝕率從8%降至0.3%,客戶投訴率降低90%。隨動(dòng)小車是中小企業(yè)精益生產(chǎn)的節(jié)能型選擇,采用節(jié)能伺服電機(jī)與智能休眠技術(shù),非工作狀態(tài)下自動(dòng)切換至休眠模式,功耗從工作狀態(tài)的1.5kW降至0.1kW,結(jié)合工藝優(yōu)化減少的待時(shí)損耗,單臺(tái)設(shè)備單月綜合能耗降低超15%,月均節(jié)省電費(fèi)約2000元。隨動(dòng)小車在鈦合金板材的精密加工中,以超高的移動(dòng)精度承托板材,滿足鈦合金加工的嚴(yán)苛要求。

隨動(dòng)小車是建筑鋁型材折彎的防變形利器,針對(duì)6061-T6鋁合金型材易開裂、變形的痛點(diǎn),創(chuàng)新采用分段式彈性托料結(jié)構(gòu),每個(gè)托料單元獨(dú)利配備壓力傳感器,可根據(jù)型材截面實(shí)時(shí)調(diào)整支撐力,支撐精度達(dá)±0.5N。托料臺(tái)面采用尼龍材質(zhì),避免鋁型材表面氧化層劃傷,配合型材專擁定位夾具,實(shí)現(xiàn)折彎角度誤差≤±0.3°。某幕墻裝飾企業(yè)應(yīng)用后,鋁型材折彎廢品率從7.8%降至1.2%,3米長(zhǎng)鋁型材折彎直線度偏差控制在2mm內(nèi),大幅提升安裝適配性。隨動(dòng)小車是中小企業(yè)精益生產(chǎn)的節(jié)能型選擇,采用節(jié)能伺服電機(jī)與智能休眠技術(shù),非工作狀態(tài)下自動(dòng)切換至休眠模式,功耗從工作狀態(tài)的1.5kW降至0.1kW,結(jié)合工藝優(yōu)化減少的待時(shí)損耗,單臺(tái)設(shè)備單月綜合能耗降低超15%,月均節(jié)省電費(fèi)約2000元。隨動(dòng)小車與折彎?rùn)C(jī)的送料機(jī)構(gòu)形成協(xié)同作業(yè),在加工過(guò)程中持續(xù)承托物料,減少人工輔助的需求。自動(dòng)化隨動(dòng)小車推薦廠家

隨動(dòng)小車在金屬加工的包裝前輸送中,承托成品物料有序移動(dòng),便于后續(xù)的打包與倉(cāng)儲(chǔ)作業(yè)。自動(dòng)化隨動(dòng)小車推薦廠家

隨動(dòng)小車是冶金行業(yè)高溫鋼板折彎的耐熱型輔助設(shè)備,針對(duì)300℃以上熱軋鋼板的在線折彎需求,托料臺(tái)面采用耐高溫碳化硅陶瓷涂層,可承受500℃瞬時(shí)高溫,傳動(dòng)系統(tǒng)采用高溫潤(rùn)滑脂與水冷套雙重散熱,電機(jī)溫升控制在80K以內(nèi)。設(shè)備配備紅外測(cè)溫模塊,實(shí)時(shí)監(jiān)測(cè)鋼板溫度并調(diào)整支撐力度。某鋼鐵企業(yè)應(yīng)用于熱軋鋼板折彎后,無(wú)需等待鋼板冷卻即可加工,生產(chǎn)周期縮短40%,高溫導(dǎo)致的設(shè)備故障發(fā)生率從15次/年降至1次/年。隨動(dòng)小車是中小企業(yè)精益生產(chǎn)的節(jié)能型選擇,采用節(jié)能伺服電機(jī)與智能休眠技術(shù),非工作狀態(tài)下自動(dòng)切換至休眠模式,功耗從工作狀態(tài)的1.5kW降至0.1kW,結(jié)合工藝優(yōu)化減少的待時(shí)損耗,單臺(tái)設(shè)備單月綜合能耗降低超15%,月均節(jié)省電費(fèi)約2000元。自動(dòng)化隨動(dòng)小車推薦廠家

- 環(huán)保隨動(dòng)前托料廠家現(xiàn)貨 2025-12-04

- 制造翻料機(jī)廠家直銷 2025-12-04

- 通用隨動(dòng)托料架生產(chǎn)廠家 2025-12-04

- 靠譜的托料架供應(yīng)商 2025-12-04

- 什么翻料機(jī)質(zhì)量 2025-12-04

- 智能板材托舉架供應(yīng)商 2025-12-04

- 靠譜的隨動(dòng)小車價(jià)格查詢 2025-12-03

- 全自動(dòng)隨動(dòng)前托料生產(chǎn)廠家 2025-12-03

- 自動(dòng)化翻板機(jī)用戶體驗(yàn) 2025-12-03

- 哪些隨動(dòng)托料架參考價(jià)格 2025-12-03

- 哈爾濱十字臥式加工中心 2025-12-04

- 中山TYPE C3.1前處理自動(dòng)機(jī)報(bào)價(jià) 2025-12-04

- 蘇州本地蓄能器批發(fā)廠家 2025-12-04

- 多功能手術(shù)床原理 2025-12-04

- 119D探測(cè)器性能參數(shù) 2025-12-04

- 蘭州環(huán)保臥式加工中心 2025-12-04

- 浙江本地可靠性分析執(zhí)行標(biāo)準(zhǔn) 2025-12-04

- 廣西可燃?xì)怏w固定式氣體檢測(cè)儀用戶體驗(yàn) 2025-12-04

- 江蘇園林轉(zhuǎn)鼓過(guò)濾器生產(chǎn) 2025-12-04

- 福建越野摩托車鏈條推薦 2025-12-04